新型含钪Al-Mg-Cu合金的抗应力腐蚀开裂特性

刘建华,郝雪龙,李松梅,于 美

(北京航空航天大学 材料科学与工程学院,北京 100191)

新型含钪Al-Mg-Cu合金的抗应力腐蚀开裂特性

刘建华,郝雪龙,李松梅,于 美

(北京航空航天大学 材料科学与工程学院,北京 100191)

对3.5%NaCl溶液中新型含钪Al-Mg-Cu合金的应力腐蚀开裂宏观性能进行测试,并对裂纹尖端的成分与微观形貌进行分析。根据线弹性断裂力学理论,预制疲劳裂纹试样裂纹尖端处于平面应变状态,得到裂纹匀速扩展时的扩展速率、裂纹尖端应力强度因子以及应力腐蚀开裂强度因子的门槛值。扫描电镜及 EDS分析表明:应力腐蚀开裂主要是沿晶扩展,预制裂纹与腐蚀介质中的溶解氧生成 Al2O3,产生楔入力促使裂纹扩展;裂纹尖端基体主要发生阳极溶解反应,腐蚀产物以氯化铝为主。

含钪铝合金;应力腐蚀开裂;强度因子

Al-Cu-Mg系高强铝合金是以Cu为主要合金元素的铝合金,属可热处理强化的可变形铝合金。该合金因其强度高、韧性好、耐热性能和加工性良好而被广泛地应用于航空航天、海洋工程等长期高温服役的结构件领域[1-4]。在铝合金中添加微量Sc元素能显著改善合金的强度、耐热性和可焊性[5]。目前,通过添加Sc元素已开发出一系列新型高性能铝合金,如超高强高韧铝合金、新型高温铝合金、高强度抗中子辐照用铝合金等。但此类铝合金易发生局部腐蚀,严重影响铝合金飞机结构性能和寿命[6]。应力腐蚀断裂等局部腐蚀形式,由于其萌生和发展都具有很大的隐蔽性和不确定性,往往造成重大的事故灾难[2]。因此,有关高强铝合金在应力作用下暴露在海水中或工业环境中的应力腐蚀开裂一直是研究的重点[7-15]。LIU 等[11]采用恒载荷的方法并结合X射线原位观察了2024铝合金晶间应力腐蚀行为。BALA等[12]采用慢应变速率拉伸的方法研究了7050-6056铝合金焊接材料的应力腐蚀开裂特性。刘利等[16]采用应力环、C环和四点弯曲的方法研究了硫化物环境下的应力腐蚀行为。这些研究没有给出该材料在腐蚀介质中的裂纹扩展情况以及由此得到的应力腐蚀开裂门槛值。另外,有关新型含钪Al-Cu-Mg铝合金应力腐蚀开裂敏感性的研究鲜见报道。为此,本文作者对新型含钪 Al-Cu-Mg铝合金在典型海洋环境中预制裂纹扩展情况进行研究,并给出应力腐蚀门槛值,探讨应力腐蚀开裂机理。

1 实验

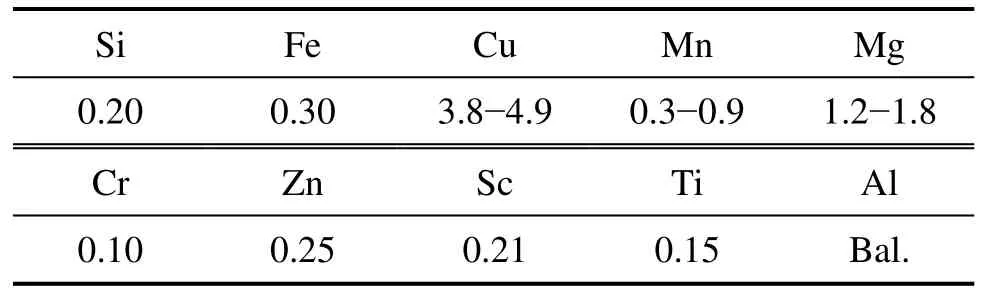

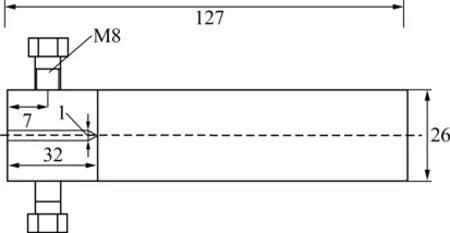

本实验采用材料为40 mm厚的铝合金热轧板材,热处理状态为 T851,主要成分(质量分数,%)如表 1所列。材料的屈服强度(δ0.2)为455 MPa,断裂强度(δb)为538 MPa,弹性模量(E)为71 GPa。试样加工取样方向为S-L方向。试样制备参考GB 12445.1-90和HB 5294-84,将热处理铝合金厚板加工成如图1所示的长为127 mm、截面边长为26 mm的正方形。在其一端加工出1 mm宽的V型缝隙,并在其两侧距试样端7 mm处加工出2个M8螺孔。在缝隙两侧拧上2个M8不锈钢螺丝,使它们在缝隙中间对顶,然后加载形成预制裂纹,并控制预制裂纹的长度在2.5~4.0 mm的范围内。

表1 试验用合金的化学组成Table1 Chemical composition of tested alloys (mass fraction,%)

图1 SCC测试试样的加工图Fig.1 Dimensions of fracture mechanics specimen(mm)

将上述试样的外表面用透明涤纶胶带密封,然后将裂纹尖端朝下竖直放入3.5%的NaCl水溶液中,并用注射器在预制裂纹内注入溶液,使裂纹尖端始终浸没在溶液中。控制溶液温度为(35±1)℃。用读数显微镜跟踪测量并记录裂纹扩展长度和相应的时间,直到裂纹扩展速率≤0.086 mm/d时停止试验。将试样取出,加大试样两侧加载螺钉的载荷使试样沿裂纹扩展方向打开断裂。测量断口上的裂纹长度,根据式(1)计算裂纹扩展的平均长度(a),并用体式显微镜和扫描电镜对断口形貌进行观测。

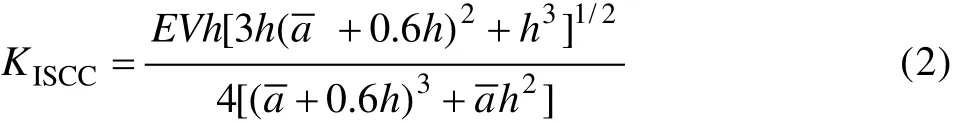

式中:a1、a2和a3分别为试样应力腐蚀开裂终止处1/4、1/2和3/4 宽度位置的裂纹长度。将a代入式(2),可求出应力腐蚀开裂门槛值,KISCC:

式中:E为弹性模量;V为螺孔中心线处缝隙加载前、后的张开位移;h为试样的半高。

2 结果与讨论

2.1 裂纹扩展速率

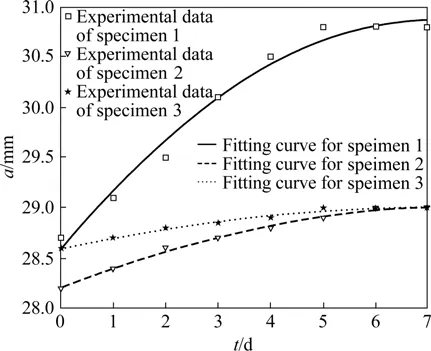

图2 应力腐蚀裂纹扩展长度随时间变化曲线Fig.2 Stress corrosion crack length as function of time for specimens

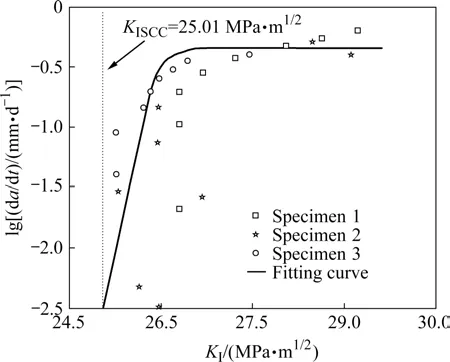

计算图2中点的对应的裂纹扩展速率da/dt(单位:mm/d),并取对数,结合式(2)计算其对应的KI值,对数据点进行拟合得到裂纹扩展速率与应力腐蚀开裂强度因子的关系曲线,结果如图3所示。2号和3号试样的数据点与拟合曲线较接近,1号试样的数据点偏离拟合曲线,KISCC值偏大。由线弹性断裂力学理论可知,预制裂纹试样裂纹尖端应力场处于平面应变状态,承受I型裂纹,位移恒定,预制裂纹在腐蚀溶液中以一定的速率匀速扩展,同时,应力强度因子逐渐降低。当裂纹扩展速率da/dt≤0.086 mm/d时,停止试验,由式(2)计算得到该材料在3.5%的NaCl溶液中的应力腐蚀开裂强度因子的门槛值为KISCC=25.01 MPa·m1/2。预制裂纹在腐蚀溶液中以一定的速率匀速扩展,通过图中拟合曲线计算得到匀速扩展速率为10-0.35mm/d,同时,应力强度因子逐渐降低。

图3 应力腐蚀裂纹扩展速率与应力腐蚀开裂强度因子的关系Fig.3 Relationship between crack propagation rate and intensity factor of stress corrosion cracking

2.2 裂纹扩展方向的微观分析

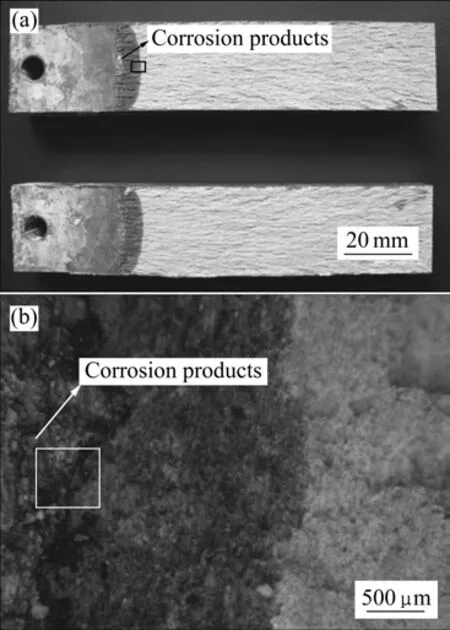

当裂纹停止扩展时,将试样从腐蚀介质中取出、吹干,加载力将其沿裂纹扩展方向打开(见图4(a))。由图 4(a)可以看出,试样左侧带有螺纹孔的加载部分腐蚀严重,这是因为试样预制缝隙处始终浸泡在腐蚀介质中造成的。预制裂纹处也产生较多的腐蚀产物,腐蚀产物大量聚集,且颜色较深。试样被打开部分显示出河流状断口形貌,与应力腐蚀开裂的裂纹扩展断口形貌有明显差异。

图4 应力腐蚀开裂试样沿裂纹扩展方向的打开图Fig.4 Macro (a) and micro (b) morphologies showing cross section observation of stress corrosion cracking

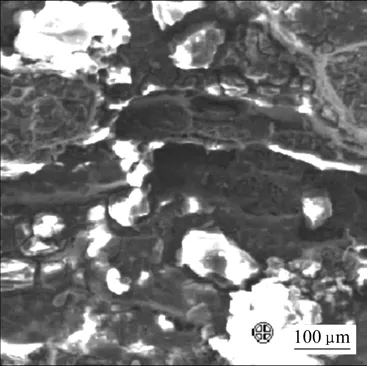

将应力腐蚀开裂区与加载应力打开的断口处交界的区域(见图4(a)中黑线圈定的区域)进行局部放大,并用体式显微镜拍照后如图4(b)所示。可见,在预制裂纹处有一些腐蚀产物,而在其裂纹扩展结束的区域没有腐蚀产物,表明材料在恒位移载荷的作用下裂纹尖端局部受拉应力;同时,由于裂纹缝隙的毛细管作用使新鲜的腐蚀介质在此聚集,在腐蚀介质中首先发生腐蚀并生成腐蚀产物。腐蚀产物的楔入力和预制恒应变下应力共同作用下发生裂纹扩展,扩展方向沿预制裂纹方向,随着裂纹长度的增长,预应变的载荷力距变大,使裂纹扩展的加载力变小,而楔入力不变,它们的合力不能引起裂纹扩展的时候,材料的裂纹扩展停止。图5所示为由腐蚀产物的楔入力和预制应力诱导裂纹扩展区(见图 4(b)白线圈定的区域)的腐蚀扩展区的SEM像,标记处为较大的腐蚀产物。由图5可以看出:应力腐蚀快断区(即机械开裂区)呈“冰糖状”断口,在附近可以看到有微量的塑性变形的迹象,且在晶界上存在微裂纹;在晶粒内存在爪形图样,这是氢脆断裂的典型特征。由于进入金属内的氢在晶界处的偏聚,削弱了金属原子的结合力,在外加拉伸应力作用下产生沿晶破坏,在晶粒界面上留下爪纹状痕迹。随应力腐蚀时间的延长,断口上出现蚀坑和蚀沟,冰糖块状的棱角已明显变钝,这是该铝合金在晶界受到严重腐蚀的结果。

图5 腐蚀扩展区的SEM像Fig.5 SEM image around stress corrosion crack tip

高强度硬铝合金金属系Al-Cu-Mg合金,淬火时效后的主要强化相为S(Al2CuMg)及少量θ(CuAl2)相,它们沿晶界发生不均匀沉淀析出,晶界出现含Cu较低的贫化带,原子排列紊乱,且含有大量杂质原子。在腐蚀介质和一定拉应力作用下,晶界电极电位较低,成为阳极,并且阳极区面积小、电流密度高,遭到强烈腐蚀,故成为应力腐蚀断裂扩展的主要通道。应力腐蚀裂纹起源于位向差较大和晶界能较高的大角度晶界上。这种大角度晶界大致垂直于外应力,在腐蚀介质和外应力作用下,首先受到浸蚀,在浸蚀形成的缺口处造成应力集中,使缺口根部的保护膜遭到破坏,并成为电化学腐蚀电池的阳极。保护膜未被破坏区域为阴极,并且是一个大阴极。由于电化学腐蚀的作用,裂纹沿晶界扩展,造成沿晶应力腐蚀裂纹的扩展,故该铝合金在NaCl水溶液中应力腐蚀开裂裂纹主要是沿晶扩展。

图6 铝合金裂纹扩展区的SEM像及元素EDS线扫描曲线Fig.6 SEM image (a) and element line scanning curves by EDS analyses (b) around stress corrosion crack tip of aluminum alloy

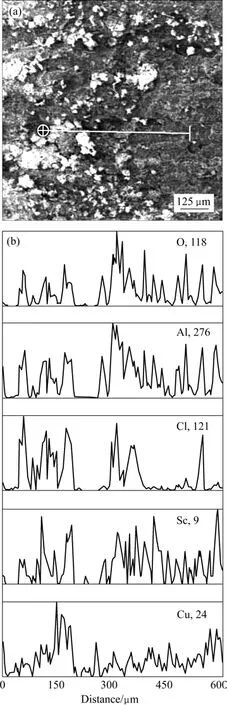

为了进一步研究腐蚀产物沿裂纹扩展方向的分布情况,采用S-530型扫描电镜对断口形貌进行分析,同时进行EDS能谱线扫描分析,结果如图6所示。图6(a)中SEM像左侧为预制裂纹区,右侧为裂纹扩展区。可见,由于预制裂纹区在腐蚀溶液中浸泡腐蚀的时间较长,产生较多的腐蚀产物,而在裂纹扩展区产生的腐蚀产物较少,尤其是在裂纹扩展区的尖端,腐蚀产物更少。通过对 SEM 像中直线所示的位置从左至右进行线扫描分析,得到主要元素的EDS线扫描分析曲线。在接近二分之一处存在明显界限,左侧即预制裂纹区的腐蚀产物以AlCl3为主,同时含有少量的Al2O3,右侧以 Al2O3为主。在预制裂纹区域的氯元素的含量较高,随着裂纹扩展方向而逐渐减少,这说明试样在腐蚀介质中首先与溶解氧生成 Al2O3。生成的 Al2O3由于体积膨胀产生楔入力,导致裂纹进一步扩展;而最初生成的Al2O3与Cl-反应生成AlCl3,所以,AlCl3生成的量逐渐降低。预制裂纹区的 Cu含量较高,这是由于富铜相在腐蚀介质中未被腐蚀而使得表面析出大量的Cu。裂纹扩展区Cu和Sc的含量较稳定,接近基体的含量。

Hand segmentationfrom a single depth image basedonhistogram threshold selection and shallow CNN························XU ZhengzeZHANG Wenjun(5,675)

3 结论

1) 恒位移I型载荷应力腐蚀开裂开始保持匀速扩展,同时,应力强度因子逐渐降低。通过计算得到应力腐蚀开裂强度因子的门槛值,KISCC=25.01 MPa·m1/2;在3.5%NaC1溶液中的应力腐蚀裂纹稳定扩展速率为10-0.35mm/d;在NaCl水溶液中,应力腐蚀开裂裂纹主要是沿晶扩展。

2) 在应力腐蚀开裂裂纹扩展过程中,裂纹扩展区首先与溶解氧生成 Al2O3,体积膨胀产生楔入力与预应力一起促进裂纹的进一步扩展,同时,与裂纹尖端基体形成阳极溶解,促进裂纹的进一步扩展,腐蚀产物主要是AlCl3。

REFERENCES

[1] FILATOV Y A, YELAGIN V I, ZAKHAROV V V. New Al-Mg-Sc alloys[J]. Mater Sci Eng A, 2000, 280: 97-101.

[2] 陶斌武, 王克然, 刘建华, 李松梅. Sc 对Al-6Mg-Zr铝合金在模拟海水中耐蚀性能的影响研究[J]. 稀有金属材料与工程,2005, 34(9): 1485-1488.TAO Bin-wu, WANG Ke-ran, LIU Jian-hua, LI Song-mei. Effect of scandium on the corrosion behavior of Al-6Mg-Zr alloy in artificial seawater environment[J]. Rare Metal Materials and Engineering, 2005, 34 (9): 1485-1488.

[3] LIN J C, LIAO H L, JEHNGC W D, CHANG C H, LEE S L.Effect of heat treatments on the tensile strength and SCC-resistance of AA7050 in an alkaline saline solution[J].Corrosion Science, 2006, 48: 3139-3156.

[4] 王振尧, 李巧霞, 汪 川, 韩 薇, 于国才. LC4铝合金在格尔木盐湖大气环境中的腐蚀行为[J]. 中国有色金属学报,2007, 17(1): 24-29.WANG Zhen-yao, LI Qiao-xia, WANG Chuan, HAN Wei, YU Guo-cai. Corrosion behaviors of Al alloy LC4 in Geermu salt lake atmosphere[J]. The Chinese Journal of Nonferrous Metals,2007, 17(1): 24-29.

[5] DAVO B, CONDE A, de DAMBORENEA J. Stress corrosion cracking of B13-A new high strength aluminium lithium alloy[J].Corrosion Science, 2006, 48: 4113-4126.

[6] 陶斌武, 李松梅, 刘建华. LY6铝合金的局部腐蚀行为研究[J].材料保护, 2004, 37(11): 15-17.TAO Bin-wu, LI Song-mei, LIU Jian-hua. Local corrosion behaviors of LY6 aluminum alloy in Cl-environment[J].Materials Protection, 2004, 37(11): 15-17.

[7] 刘 洋. 铝合金应力腐蚀开裂的研究进展[J]. 北京联合大学学报: 自然科学版, 2006, 63(3): 31-35.LIU Yang. Progress in the study of stress corrosion cracking of aluminum alloy[J]. Journal of Beijing Union University: Natural Sciences, 2006, 63(3): 31-35.

[8] SOWINSKI G, SPROWLS D O. Atmospheric corrosion[M].New York: John Wiley and Sons, 1982: 297-840.

[9] 左景伊. 应力腐蚀破裂[M]. 西安: 西安交通大学出版社,1989.ZUO Jing-yi. Stress corrosion cracking[M]. Xi’an: Xi’an Jiaotong University Press, 1989.

[10] NAJJAR D, MAGNIN T, WARNER T J. Influence of critical surface defects and localized competition between anodic dissolution and hydrogen effects during stress corrosion cracking of a 7050 aluminium alloy[J]. Materials Science and Engineering A, 1997, 238: 293-302.

[11] LIU Xiao-dong, FRANKEL G S, ZOOFAN B, ROKHLIN S I.In-situ observation of intergranular stress corrosion cracking in AA2024-T3 under constant load conditions[J]. Corrosion Science, 2007, 49: 139-148.

[12] BALA SRINIVASANA P, DIETZEL W, ZETTLER R, SANTOS J F, SIVAN V. Stress corrosion cracking susceptibility of friction stir welded AA7075-AA6056 dissimilar joint[J]. Materials Science and Engineering A, 2005, 392: 292-300.

[13] 刘智勇, 李 明, 李晓刚. 16Mn(HIC)钢在硫化氢环境中的应力腐蚀开裂行为[J]. 中国腐蚀与防护学报, 2006, 26(12):360-364.LIU Zhi-yong, LI Ming, LI Xiao-gang. Stress corrosion crack of 16Mn steel in wet sulfureted hydrogen environment[J]. Journal of Chinese Society for Corrosion and Protection, 2006, 26(12):360-364.

[14] 李 明, 李晓刚, 陈 钢, 刘智勇. 16Mn(HIC)钢硫化物应力腐蚀开裂实验研究[J]. 北京科技大学学报, 2007, 29(3):283-288.LI Ming, LI Xiao-gang, CHEN Gang, LIU Zhi-yong.Experimental investigation on sulfide stress corrosion cracking of 16Mn hydrogen-induced cracking resistance steel[J]. Journal of University of Sciences and Technology Beijing, 2007, 29(3):283-288.

[15] LIAO H L, LIN J C, LEE S L. Effect of pre-immersion on the SCC of heat-treated AA7050 in an alkaline 3.5%NaCl[J].Corrosion Science, 2009, 51: 209-216.

[16] 刘 利, 刘道新, 鲜 宁, 刘 军, 白真权. 取样方法对管线钢应力腐蚀开裂行为影响的研究[J]. 石油矿场机械, 2008,37(1): 51-55.LIU Li, LIU Dao-xin, XIAN Ning, LIU Jun, BAI Zhen-quan.Effect of different sampling methods on stress corrosion cracking behavior of pipeline steel[J]. Oil Field Equipment, 2008,37(1): 51-55.

Resistance to stress corrosion cracking of new Al-Mg-Cu alloy containing Sc

LIU Jian-hua, HAO Xue-long, LI Song-mei, YU Mei

(School of Materials Science and Engineering, Beihang University, Beijing 100191, China)

In 3.5% NaCl solution, the stress corrosion cracking properties of a new Al-Mg-Cu alloy containing scandium were examined. The composition and the micro-morphology of the crack tip were analyzed. According to the linear elastic fracture mechanics, the stress field on the crack tip of the pre-fatigue crack specimen is in a state of plane strain.The crack propagation rate as a constant speed, the stress intensity factor on the crack tip and the threshold stress intensity factor for the stress corrosion cracking are obtained. The results of the scanning electron microscopy and the EDS analyses indicate that the intergranular cracking is dominant in the stress corrosion cracking, due to the fact that the Al2O3is formed with the oxygen dissolved in the corrosion medium around the pre-crack. Anodic dissolution reaction occurs for the matrix around the crack tip, and the corrosion products are mainly aluminum chloride.

aluminum alloy containing scandium; stress corrosion cracking; intensity factor

TG172.5

A

1004-0609(2010)03-0415-05

2009-05-21;

2009-11-30

刘建华,教授,博士;电话:010-82317103;E-mail: liujh@buaa.edu.cn

(编辑 杨 华)