放电等离子烧结法制备涂层导体用Ni合金复合长带

高培阔,索红莉,高忙忙,赵 跃,马 麟,刘 敏,王建宏,邱火勤

(北京工业大学 材料科学与工程学院, 北京 100124)

放电等离子烧结法制备涂层导体用Ni合金复合长带

高培阔,索红莉,高忙忙,赵 跃,马 麟,刘 敏,王建宏,邱火勤

(北京工业大学 材料科学与工程学院, 北京 100124)

采用放电等离子烧结技术(SPS)制备出表层为Ni-5%W(摩尔分数)合金、芯层为Ni-12%W(摩尔分数)合金的复合坯锭,经热轧和冷轧后获得长度为10 m的复合基带。结果表明:冷轧基带界面连接性良好,能够满足大变形量冷轧工艺的要求。对复合基带的厚度及织构均匀性分析表明,在全长度范围内基带的厚度为(75±3) µm,其外层立方织构含量均在97%(<10°)以上,与商业化Ni5W基带水平相当。同时,对其力学性能与磁性能进行分析,结果表明复合长带的屈服强度为240 MPa,饱和磁化强度仅为Ni5W基带的40%。采用复合坯锭路线在规模化生产高性能复合基带方面具有一定的应用潜力。

复合基带;立方织构;涂层导体;Ni合金基带

压延辅助双轴织构(RABiTS)技术被公认为是一种廉价快速的制备高性能涂层超导带材的工艺[1]。在该技术路线中,作为涂层超导体多层结构中重要组成部分的织构金属合金基带起着支撑、外延生长过渡层和超导薄膜以及承载部分电流的重要作用。在众多金属基带材料中,Ni-W合金由于具有较低的成本、良好的抗氧化性和易形成锐利立方织构等众多优点而得到人们广泛的关注[2]。目前,世界上已有多家公司可以生产并出售长度达百米级的具有锐利立方织构的Ni-5%W(摩尔分数)(Ni5W)合金基带[3]。但是,在实际应用过程中,Ni5W 合金基带的力学强度还有待进一步提高,且在77 K下(超导材料的工作温区),其仍然具有铁磁性(居里温度335 K),这些缺点极大地限制了进一步提高超导材料工程电流密度以及降低其交流损耗的要求。研究人员为了克服上述Ni5W基带的缺点,增加基带中W的含量,尽管合金基带的力学性能和磁性能得到明显的改善,但是基带表面立方织构的含量却大幅降低[4−5]。

为了克服上述Ni5W基带的本征缺点,开发并制备具有“三明治”结构的复合基带是一种有效的解决手段。所谓复合基带即采用易形成立方织构的合金材料作为基带的外层材料来获得锐利的立方织构,同时采用具有高强度、无(低)磁性的合金材料作为芯层材料从而提高基带整体的力学强度并降低磁性能。迄今为止,一些研究小组采用粉末套管法、共轧制法以及复合坯锭法制备出外层具有高立方织构、基带整体具有高屈服强度以及低磁性能的 Ni基合金复合基带,如Ni-4.5%Mn/Ni-1.5%Cr[6],Ni-4.5%W/Ni-15%Cr[7], Ni-5%W/Ni-9%W[8−9], Ni-5%W/Ni-12%W[10−11]等 Ni合金复合基带。研究表明,粉末套管法确实能很大程度提高基带整体的力学强度,但是由于加工过程中的热轧或热挤导致表面织构有所降低。共轧制方法是将已成的带材经过适当的轧制方法轧制成一体,其共轧制温度的选择对带材层间结合力和表面织构影响较大。复合坯锭法采用逐层放置材料的方法[10],通过烧结或者焊接的工艺使材料层间结合良好,避免了在随后的轧制中的热加工工艺,简化了粉末套管法和共轧制法中较为复杂的形变工艺,有利于获得高质量的织构基带[12]。但是对于复合基带的研究,目前大多数研究人员都集中在提高其性能方面,而由于其特殊的制备技术,目前对其长带制备的研究还较少。

本文作者对复合坯锭法制备合金复合长带进行了初步探索,采用放电等离子技术制备具有一定尺度的复合坯锭,经冷轧后获得长度为 10 m 的Ni5W/Ni12W/Ni5W 复合长带。对复合坯锭及冷轧复合基带的层间连接性进行分析,并对基带全长范围内厚度及织构均匀性进行了表征。

1 实验

本研究中复合坯锭的制备采用粉末冶金路线。首先将纯度为 99.9%的 Ni粉和 W 粉,按照摩尔比为88:12配制复合基带芯层Ni-12W混合粉末,而表层则是采用熔炼方法制备的Ni5W坯锭。采用高能球磨将配制好的混合粉料进行球磨并混合均匀,球磨机转速为150 r/min,球磨工艺为每15 min停5 min,有效球磨时间为4 h,整个球磨过程在Ar-4%H2气氛中进行以防止氧化。将球磨后的粉末和切割好的表层坯锭采用逐层的方法[8],按照 Ni5W-Ni12W-Ni5W 的顺序依次装入石墨模具中进行预压制成型,层间比例设计为8:9:8,采用放电等离子烧结技术(SPS)进行烧结制备复合坯锭,烧结温度为800 ℃,烧结时间为5 min。将烧结后的复合坯锭在1 100 ℃下保温24 h进行均匀化退火,获得可用于进行轧制的初始复合坯锭,坯锭厚度为25 mm。采用典型的RABiTS轧制工艺将坯锭进行冷轧获得厚度为75 um的冷轧基带,冷轧道次变形量小于5%,总变形量大于99%(指沿厚度方向的变形量)。

对该基带在全长范围内厚度均匀性进行测量并表征,同时利用背散射电子衍射(BSE)对冷轧基带截面进行表征。将冷轧复合基带采用两步退火工艺进行再结晶退火(具体工艺参数见参考文献[8])后获得高立方织构含量的Ni5W/Ni12W/Ni5W复合基带。为了表征复合基带在全长范围内的立方织构度,本实验中从复合长带一端开始每隔1 m取一个点,共取5个位置进行织构表征,对应试样A、B、C、D和E。利用EBSD(SEM:JEOL JSM 6500F,OIMTSL5.1)对不同位置复合基带试样进行织构分析,测试区域为400 μm×600 μm。采用万能材料拉力机(INSTRON 3365)和综合物理测试系统(PPMS9)测量该复合基带(Ni5W/Ni12W/Ni5W)在室温时的应力-应变曲线和磁性能。

2 结果与讨论

2.1 冷轧复合长带的制备

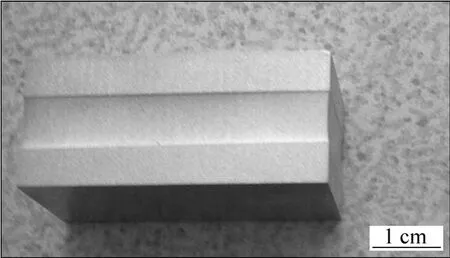

图1所示为采用SPS烧结工艺路线获得较大尺寸的复合坯锭(厚度为25 mm),其制备工艺如实验方法中所述。由于复合坯锭内外层材料间塑性变形能力的差异,为了避免轧制过程中开裂和分层等轧制缺陷的产生,在进行冷轧工艺之前先进行一定变形量的热轧,具体工艺流程如图2所示。

图1 SPS烧结制备的初始复合坯锭Fig.1 Initial composite ingot fabricated by SPS technique

图2 复合坯锭的轧制制度流程图Fig.2 Schematic diagram of rolling system of composite ingot

图3 热轧后复合坯锭截面显微组织Fig.3 Section microstructure of composite ingot after hot rolling

图3 所示为热轧后Ni5W/Ni12W/Ni5W 复合坯锭(厚度为9.5 mm)沿复合坯锭截面方向从表层至坯锭中心的显微组织形貌图(热轧后复合坯锭一边截面的金相图)。从图3中可以看出,外层材料(Ni5W)的厚度约为2.5 mm,而内层材料(Ni12W)的厚度约为4.5 mm,同时,从图中可以清晰的看到,在内外层之间有一个明显的界面存在,且在界面处没有裂纹或其他缺陷,表明经SPS烧结及后续的热轧制处理后,复合坯锭的内外层达到良好的结合,该复合坯锭可用于进行大变形量冷轧。另外,从图3中可以看出,内外层材料的显微组织存在着明显的差异,与内层 Ni12W 合金相比,外层Ni5W合金的晶粒较大,这是由内外层合金材料的成分差异决定的。由于内层Ni12W合金的W含量接近室温下W在Ni中的最大固溶度,因此,W元素充分固溶所需要的热处理温度和热处理时间相应较长。因此,对所制备的复合坯锭而言,在相同的烧结及退火工艺下,内层Ni12W合金的晶粒长大行为相对被“推迟”。

将热轧后复合板进行表面去氧化皮处理,获得厚度为9 mm可用于冷轧的复合坯料。再经大变形量冷轧后获得长度为10 m的冷轧复合基带,冷轧总变形量大于99%,每道次变形量小于5%。

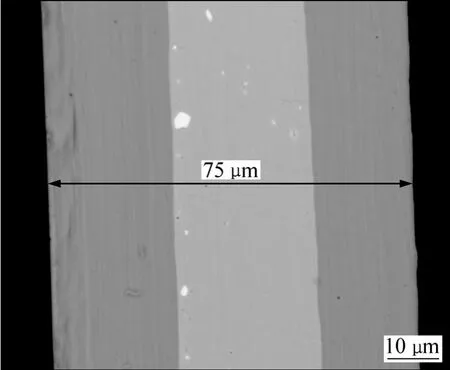

2.2 冷轧复合基带的截面形貌

图4所示为冷轧后获得的Ni5W/Ni12W/Ni5W 复合基带的截面背散射形貌。从图4中可以看出,整个基带的厚度约为75 um,两个外层分别为25 um和20 um,内层为30 um。在初始坯锭设计时,芯层的厚度比表层稍厚,这是为了提高基带整体的力学强度,而基带两侧表层厚度有微小的差异是轧制设备和人工操作过程中的精度所致。由于复合基带的内外层材料在W含量上存在着明显的差异,因此背散射电子对内外层材料衍射过程中会形成明显的成分衬度。从图4中可以看到两条非常锐利清晰的内外层界面,没有出现层间开裂及分层现象,表明复合坯锭的内外层界面连接性能良好,能够满足大变形量冷轧工艺的要求,这主要是由于在烧结过程中内外层材料之间形成了一层元素互扩散层,从而使内外层材料之间达到了化学结合,这也是复合坯锭法制备复合基带技术的优点之一[8]。同时,从图 4中还可以看出,内外层材料的厚度比在经过大变形量(>99%)冷轧后偏离了初始坯锭中内外层材料的厚度比,造成这一现象的原因可能是由于在大形变量冷轧过程中,内外层合金材料在力学性能方面的差异导致内外层合金的变形速率未保持同步,同时由于变形的不均匀导致复合基带中两个外层材料的厚度也出现了微小的差别。

图4 冷轧复合基带模截面背散射形貌Fig.4 BSE morphology of cross section for composite tape

2.3 冷轧复合长带厚度均匀性分析

图5 冷轧复合基带厚度沿轧向分布曲线Fig.5 Thickness distribution curves of cold rolled composite tape along rolling direction

众所周知, 涂层导体力学性能和磁性能的稳定性与基带的厚度有着密切的关系, 这就要求所用的基带在全长范围内保持较高的厚度均匀性。同时,基带的厚度对再结晶晶粒的长大过程也有一定的影响。研究表明,随着基带厚度的减小,再结晶晶粒尺寸先减小后增大[13]。因此,基带在全长范围内厚度的不均匀性可能会造成再结晶过程的差异,进而影响复合基带外层再结晶立方织构的均匀性。本研究中所制备的复合基带的设计轧制厚度为75 µm,图5所示为10 m长复合基带沿轧向的厚度分布曲线,图中数据记录为沿基带长度方向每隔10 cm取一个检测点进行分析。从图5中可以看出,绝大部分检测点的厚度都在(75±2) µm的范围内,少数点的厚度为(75±3) µm,考虑到测量误差的影响,可以认为整条复合基带在全长范围内具有较好的厚度均匀性。这是获得均匀再结晶织构的前提条件之一,也是获得高性能涂层导体用织构金属基带的关键之一。

2.4 复合基带外层立方织构均匀性分析

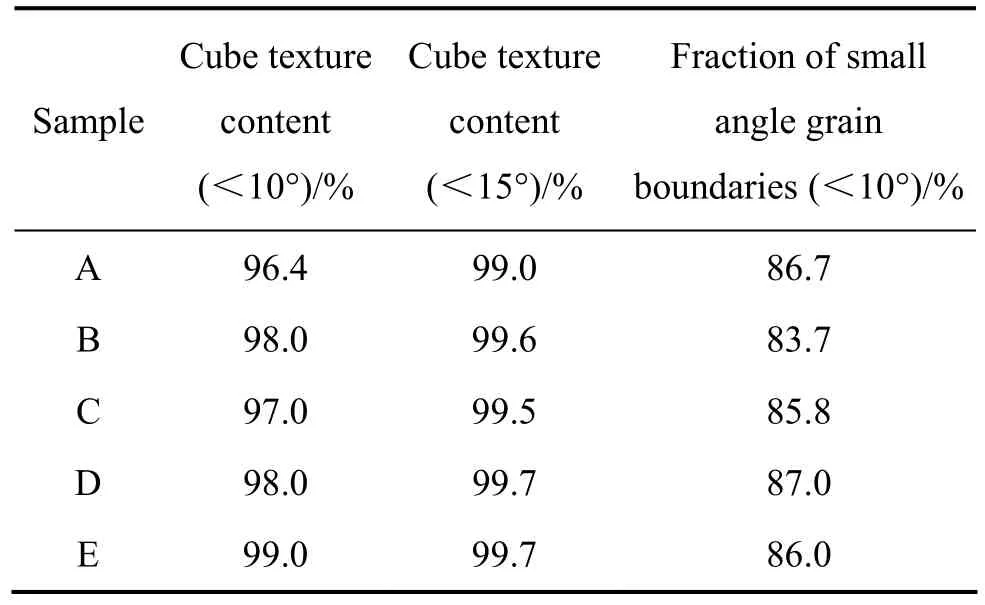

为了表征所制备的长度为10 m的Ni5W/Ni12W/Ni5W 复合基带在全长范围内外层立方织构含量的分布情况,沿基带一端处每隔1 m取一个试样进行外层立方织构表征,即在基带的0、1、2、3和4 m处分别定义为试样A、B、C、D和E。将5个试样采用两步退火工艺在相同的热处理工艺下进行再结晶退火,即先在650 ℃保温30 min后升至1 200 ℃保温1 h。不同试样的立方织构百分含量如图6所示。从图6中可以得出,试样A在偏离理想立方织构10°以内,立方织构含量为 96.4%,其它试样的立方织构含量均在97%(<10°)以上,表明整条基带具有锐利的立方织构,这一结果与商业Ni5W基带的相当。而试样A立方织构含量相对较低(即相对不稳定)的原因可能是由于基带边缘部分轧制制度略有差异造成的,而其它部分试样立方织构的微小差异则是由测试过程中随机选取测试区域造成的。总体而言,整条基带在全长范围内均具有较高的立方织构度,能够满足后续制备过渡层及超导层的要求。

图6 不同位置试样的立方织构含量Fig.6 Cube texture content of composite tape at various positions

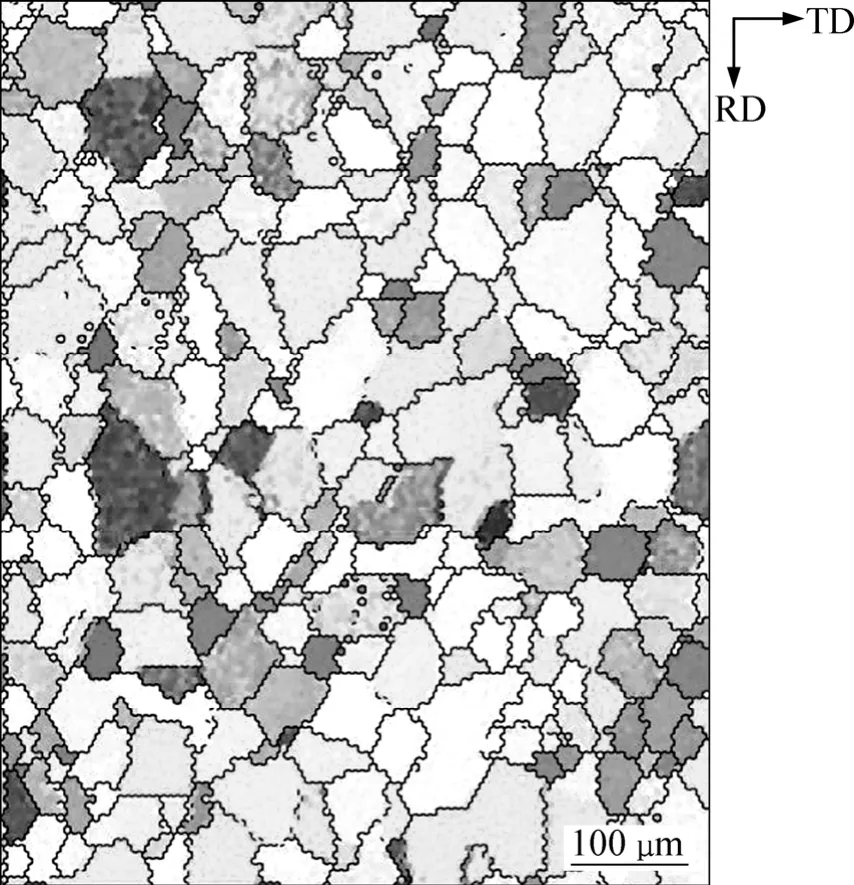

图7 试样B 的EBSD晶粒取向分布图Fig.7 EBSD grain distribution image on surface of sample B

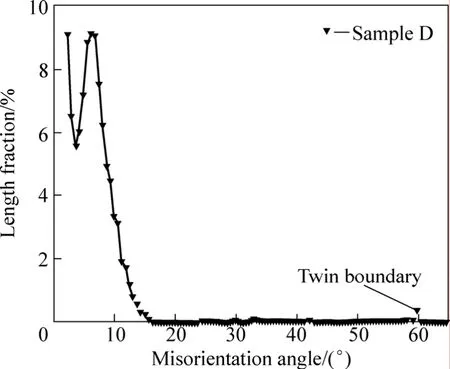

图7 所示为试样B表面EBSD 晶粒取向分布图。图 7中的颜色由深至浅表示偏离{100}〈001〉理想立方织构0~10°的晶粒,白色表示偏离超过10°的非立方晶粒。从图中可以看到,复合基带偏离理想立方织构10°以内的立方晶粒百分含量为98%。同时可以得出,白色的非立方晶粒主要为等轴晶粒,而经过分析表明这些晶粒的取向主要是旋转立方。研究表明,当电流在多晶体内传输时,晶界角度会严重影响电流的传输效率,当晶界角度小于10°时(即晶界类型为小角晶界),电流从一个晶粒传输到另一个晶粒的效率值较高,当晶界角度大于10°(即晶界类型为大角晶界)时,电流的传输将受到抑制,这就是所谓的“弱连接”效应,因此,制备具有较高小角晶界含量的织构金属基带是获得高临界电流密度的前提条件之一。图8所示为晶界含量沿微取向角的分布曲线。从图8中可以看到,该试样的晶界大多数为小角晶界(晶界微取向角小于10°),其含量约为87%。而对于整条复合基带而言,其晶界特征如表1所列,各试样的小角晶界含量均处于较高水平,这与商业化Ni5W基带的水平相当。

2.5 力学性能和磁性能分析

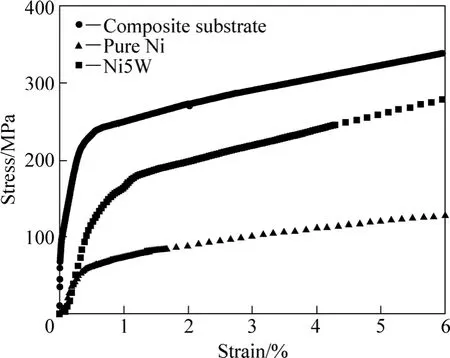

在涂层导体材料的实际应用过程中,基带材料需承受一定的应力。研究表明[14],基带材料在应用过程中所承受的压应力不会超过 0.5%,拉应力不超过0.2%,因此,评估金属基带在低应变条件下(σ0.2)的力学性能对基带的实际应用具重要的指导意义。

图9所示为Ni5W/Ni12W/Ni5W复合基带、Ni5W基带和纯Ni基带在室温下的应力—应变曲线。从图9中可以看出,纯Ni基带的屈服强度σ0.2仅为63 MPa左右;而通过W元素的固溶强化后,Ni5W基带的屈服强度 σ0.2提高到 164 MPa左右,而 Ni5W/Ni12W/Ni5W复合基带的屈服强度σ0.2则高达240 MPa左右。与单层的Ni5W基带相比,其屈服强度提高了0.5倍,这主要是由于芯层Ni12W合金材料的影响,从而提高了复合基带整体的力学性能。同时,这一结果也满足GOYAL等[15]预测的理想的涂层导体用织构金属基带的屈服强度应该在200~250 MPa之间的要求。

图8 晶界含量沿微取向角的分布曲线Fig.8 Length faction distribution curves along micro-orientation angle

表1 复合长带中不同位置试样的典型特性Table 1 Texture characteristics of different positions of 10m long composite tape

图9 室温下复合基带、Ni5W和纯Ni基带的应力—应变曲线Fig.9 Stress—strain curves of composite substrate, Ni5W and pure Ni tapes at room temperature

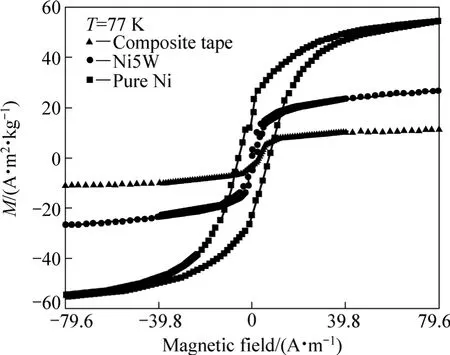

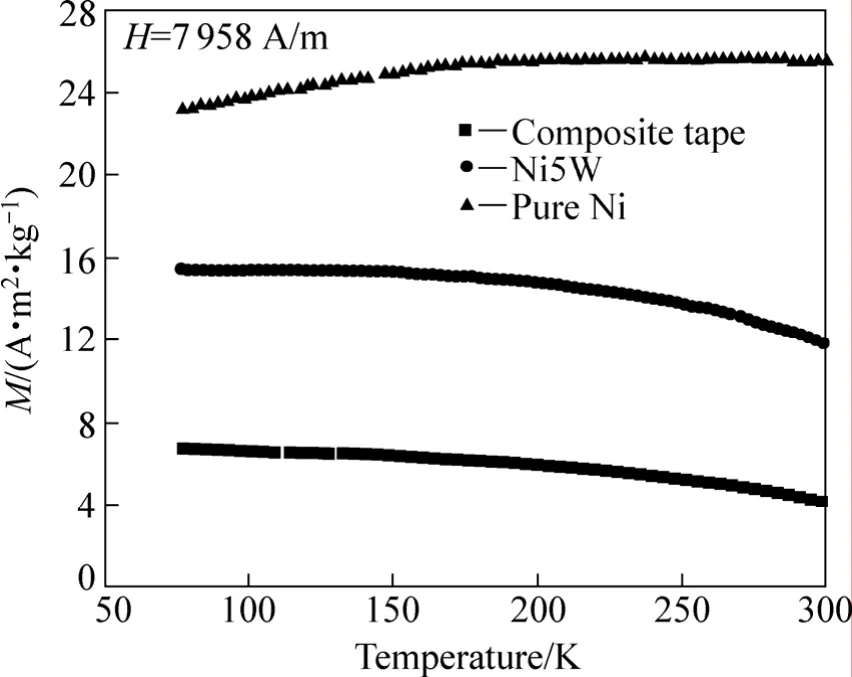

当超导体通过交流电流或处在交变磁场中,金属基带会出现交流损耗。而对于实际的应用过程,对金属基带的要求是具有尽可能低的交流损耗。图10所示为Ni5W/Ni12W/Ni5W复合基带,Ni5W基带和纯Ni基带在 77K(涂层导体的工作温区)的磁滞回线。从图10中可以清楚地看到,Ni5W/Ni12W/Ni5W复合基带的磁滞损耗相比于纯Ni和Ni5W基带得到了明显的降低,饱和磁化强度相对于纯Ni和Ni5W基带分别下降了80% 和60%。图11所示为Ni5W/Ni12W/Ni5W复合基带,Ni5W基带和纯Ni基带在外加磁场为10 mT时磁化强度随温度的变化曲线。该复合基带经过和单层的Ni5W基带相同的塑性加工和热处理工艺。分析表明,芯层Ni12W合金材料的加入,复合基带的铁磁

图10 基带的磁滞回线(T=77 K)Fig.10 Magnetization loops of pure Ni, Ni5W and Ni5W/Ni12W/Ni5W composite tapes at 77 K

性与Ni5W基带相比明显降低。复合基带的磁性能和屈服强度的主要影响因素是层间比例和基带中 W 的含量,由图3和4的分析可知,该复合基带全长上的厚度和各层的厚度均匀,且各层内元素分布均匀,该复合基带在全长范围内具有优良的机械强度和磁性能。

图11 磁化强度随温度的变化Fig.11 Change of magnetization density with temperature in pure Ni, Ni5W and Ni5W/Ni12W/Ni5W composite tapes

3 结论

1) 采用 SPS方法制备出较大尺寸的Ni5W/Ni12W/Ni5W 复合坯锭,坯锭层间界面结合良好,经99%大变形量冷轧后,获得长度为10 m具有良好界面结合冷轧复合基带。

2) 冷轧基带在全长范围内厚度偏差仅为(75±3)µm,为获得稳定的力学性能和磁性能以及均匀的立方织构提供了前提条件。

3) 经优化的再结晶热处理后,复合基带外层具有锐利的立方织构,在全长范围内,其立方织构含量在98%左右,与商业化Ni5W基带的水平相当,且其小角晶界含量也处于较高水平。

4) 由于芯层Ni12W材料的应用,使复合基带的屈服强度达到了240 MPa(是Ni5W基带的1.5倍多),而饱和磁化强度仅为Ni5W基带的40%。

5) 采用复合坯锭路线制备高性能的织构复合长带具有潜在的工业应用价值。

REFERENCES

[1] NORTON D P, GOYAL A, BUDAI J D, CHRISTEN D K,KROEGER D M, SPECHT E D, HE Qing, SAFFIAN B,PARANTHAMAN M, KLABUNDE C E, LEE D F, SALES B C,LIST F A. Epitaxial YBCO on biaxially textured nickel (001):An approach to superconducting tapes with high critical current density[J]. Science, 1996, 274: 755−757.

[2] 赵 跃, 索红莉, 刘 敏, 何 东, 祝永华, 高忙忙, 周美玲.涂层导体金属基带的研究进展[J]. 中国有色金属学报, 2008,18(3): 457−464.ZHAO Yue, SUO Hong-li, LIU Min, HE Dong, ZHU Yong-hua,GAO Mang-mang, ZHOU Mei-ling. A review of metal substrates for coated conductors[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(3): 457−464.

[3] FLESHLER S, BUCZEK D, CARTER B, CEDRONE P,DEMORANVILLE K, et al. Scale-up of 2G wire manufacturing at American superconductor corporation [J]. Physica C, 2009,469: 1316−1321.

[4] SUBRAMANYA SARMA V, EICKEMEYER J, SCHULTZ L,HOLZAPFEL B. Recrystallization texture and magnetisation behaviour of some FCC Ni-W alloys[J]. Scripta Materialia, 2004,50: 953−957.

[5] MAEDA T, MIMURA M, OHASHI Y, NAGASU Y,WATANABE T. Strengthened textured metal substrates for coated conductor application[J]. Physica C, 2004, 412/414:838−843.

[6] SHI D Q, DOU S X, KIM J H, SILVER T, KO R K, SONG K J.YBCO coated conductor using biaxially textured clad composite Ni-Mn/Ni-Cr substrate[J]. Supercond Sci Technol, 2005, 18:1045−1049.

[7] SUBRAMANYA SARMA V, EICKEMEYER J, SINGH A,SCHULTZ L, HOLZAPFEL B. Development of high strength and strongly cube textured Ni-4.5% W/Ni-15% Cr composite substrate for coated conductor application[J]. Acta Materialia,2003, 51: 4919−4927.

[8] SUO Hong-li, ZHAO Yue, LIU Min, HE Dong, ZHANG Ying-xiao, ZHOU Mei-ling. Preparation of cube textured Ni5W/Ni9W composite substrate for YBCO coated conductors[J]. IEEE Transactions on Applied Superconductivity,2007, 17(2): 3420−3423.

[9] SUO Hong-li, ZHAO Yue, LIU Min, ZHANG Ying-xiao, HE Dong, MA Lin, ZHOU Mei-ling. Technique for developing highly strengthened and biaxially textured composite substrates for coated superconductor tapes[J]. Acta Materialia, 2008,56:23−30.

[10] ZHAO Yue, SUO Hong-li, LIU Min, HE Dong, ZHANG Ying-xiao, MA Lin, ZHOU Mei-ling. Highly reinforced and cube textured Ni alloy composite substrates by a hybrid route[J].Acta Materialia, 2007, 55: 2609−2614.

[11] LIU Min, SUO Hong-li, ZHAO Yue, HE Dong, ZHANG Ying-xiao, MA Lin, FAN Rui-fen, ZHOU Mei-ling. A novel technique for developing composite substrates used in YBCO coated conductors[J]. Scripta Materialia, 2007, 56:129−131.

[12] 时东陆, 周午纵, 梁维耀. 高温超导应用研究[M]. 上海: 上海科学技术出版社, 2008: 164−168.SHI Dong-lu, ZHOU Wu-zong, LIANG Wei-yao. Application study of high temperature superconductor[M]. Shanghai:Shanghai Scientific and Technical Publishers, 2008: 164−168.

[13] 屈 飞, 杨 坚, 古宏伟, 刘慧舟. 基带厚度对涂层导体立方织构Ni基带组织的影响[J]. 稀有金属, 2005, 29(6): 814−818.QU Fei, YANG Jian, GU Hong-wei, LIU Hui-zhou. Influence of substrates thickness on microstructure of cube-texture Ni substrates for coated conductor[J]. Chinese Journal of Rare Metals, 2005, 29(6): 814−818.

[14] GOYAL A, NORTON D P, KROEGER D M, CHRISTEN D K,PARANTHAMAN M, et al. Conductors with controlled grain boundaries: an approach to the next generation, high-temperature superconducting wire[J]. Journal of Materials Research, 1997, 12:2924−2940.

[15] GOYAL A, PARANTHAMAN M, SCHOOP U. The RABiTS approach: using rolling-assisted biaxially textured substrates for high-performance YBCO superconductors[J]. MRS Bulletin,2004, 29: 552−561.

Long Ni alloyed composite tapes for coated conductors fabricated by sparking plasma sintering method

GAO Pei-kuo, SUO Hong-li, GAO Mang-mang, ZHAO Yue, MA Lin, LIU Min, WANG Jian-hong, QIU Huo-qin

(College of Materials Science and Engineering, Beijing University of Technology, Beijing 100124, China)

A tri-layer composite ingot with Ni-5%W (mole fraction) alloy as the outer layer coupled with Ni-12%W(mole fraction) alloy as the inner layer was fabricated by sparking plasma sintering method. A 10 m length composite tape was prepared by traditional hot rolling and cold rolling process. The results show that the connectivity between the outer layer and inner layer of the composite tape is good enough during the heavy cold rolling process. The evaluation of the uniformity for both the thickness and texture in the whole tape shows that the thickness of the obtained composite tape is(75±3) µm and the cube texture is about 97%(<10°), which is the same as the level of the commercial Ni5W tape. The analyses of mechanical and magnetic properties indicate that the yield stress of the composite substrate is 240 MPa and the saturation magnetization is only 40% of that of the commercial Ni5W tape. Consequently, the preparation route of composite ingot solution has a potential application to manufacture the long-scale composite substrate used for coated conductors.

composite substrate; cube texture; coated conductor; Ni-based substrate tape

TM 26

A

1004-0609(2010)12-2387-07

国家重点基础研究发展计划资助项目(2006CB601005);国家高技术研究发展计划资助项目(2007AA03Z242);国家自然科学基金资助项目(50771003);北京市自然科学基金资助项目(2072004,2092006)

2009-12-17;

2010-03-29

索红莉,教授,博士;电话:010-67392947;E-mail:honglisuo@bjut.edu.cn

(编辑 李艳红)