窑炉的热平衡检测工作对企业的意义

贾书雄 李 路 惠 涛 陈 鹏

(咸阳陶瓷研究设计院 陕西咸阳 712000)

窑炉的热平衡检测工作对企业的意义

贾书雄 李 路 惠 涛 陈 鹏

(咸阳陶瓷研究设计院 陕西咸阳 712000)

陶瓷窑炉的热平衡检测对于热工设备的性能、效率的评定,是一个必要的手段。通过窑炉的热平衡检测,可以使企业更清楚地了解生产设备的耗能状况,并根据热收、支情况有效利用余热,减少能耗。在能源日趋紧张,能源成本占生产成本越来越高以及国家限制NOX排放的现状下,有着实际的经济效益和社会效益。

热平衡 检测 能耗 节能

前言

近年来,根据可持续发展和国家节能减排政策的要求,建筑卫生陶瓷行业陆续发布了陶瓷生产的能耗控制标准和检测标准,分别为 GB21252—2007《建筑卫生陶瓷单位产品能源消耗限额》、GBΠT23459—2009《陶瓷工业窑炉热平衡、热效率测定与计算方法》。作为国家级行业的权威检测机构,国家建筑材料工业陶瓷能耗测试中心已通过了国家认证、认可监督管理委员会的资质认定。今年以来,国家建筑材料工业陶瓷能耗测试中心先后对烧制浇铸波形水晶板材及浇注水晶台盆的电热隧道窑、生产浇铸压延铸石板材的新型气烧辊道窑,墙地砖气烧辊道窑作了几次热平衡检测。笔者以墙地砖气烧辊道窑热平衡检测过程为例,根据检测内容及检测结果分析探讨热平衡检测对陶瓷生产企业的重要性。

1 被测墙地砖窑炉及产品的基本情况(见表1~表3)

被测窑炉生产的墙地砖产品为600㎜×600㎜,设计生产能力为400万㎡,窑炉的环境温度为26℃。窑炉所用燃料为发生炉煤气,其热值为5434kJΠm,转换率为 3.5mΠkgce。

表1 被测窑炉的基本结构特点

表2 墙地砖产品入窑前后的基本状况

表3 坯体的化学组成(质量%)

2 测试体系的划分

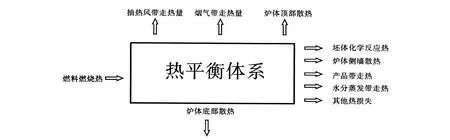

本测试以辊道窑的进窑口为起点,缓冷段结束为终点,以此范围内划分测试体系,并进行热平衡计算,如图1所示。

图1 测试体系

3 数据的检测

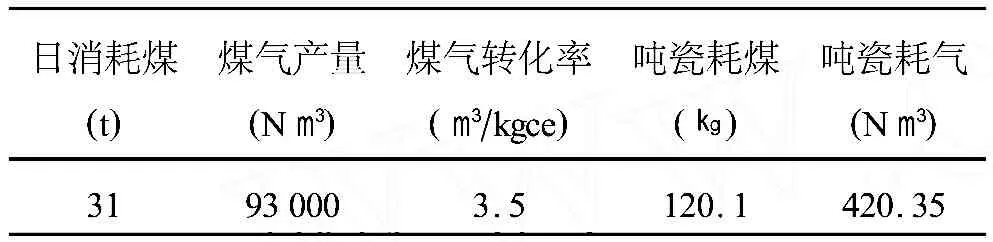

3.1 燃料用量测算(见表4)

表4 燃料用量的测算(26℃)

3.2 发生炉煤气成分及发热量分析结果(见表5)

热量的计算结果为:QDW=5434kJΠNm

表5 发生炉煤气组成及发热量分析结果

3.3 烟气成分测试结果(见表6)

表6 烟气成分测试结果

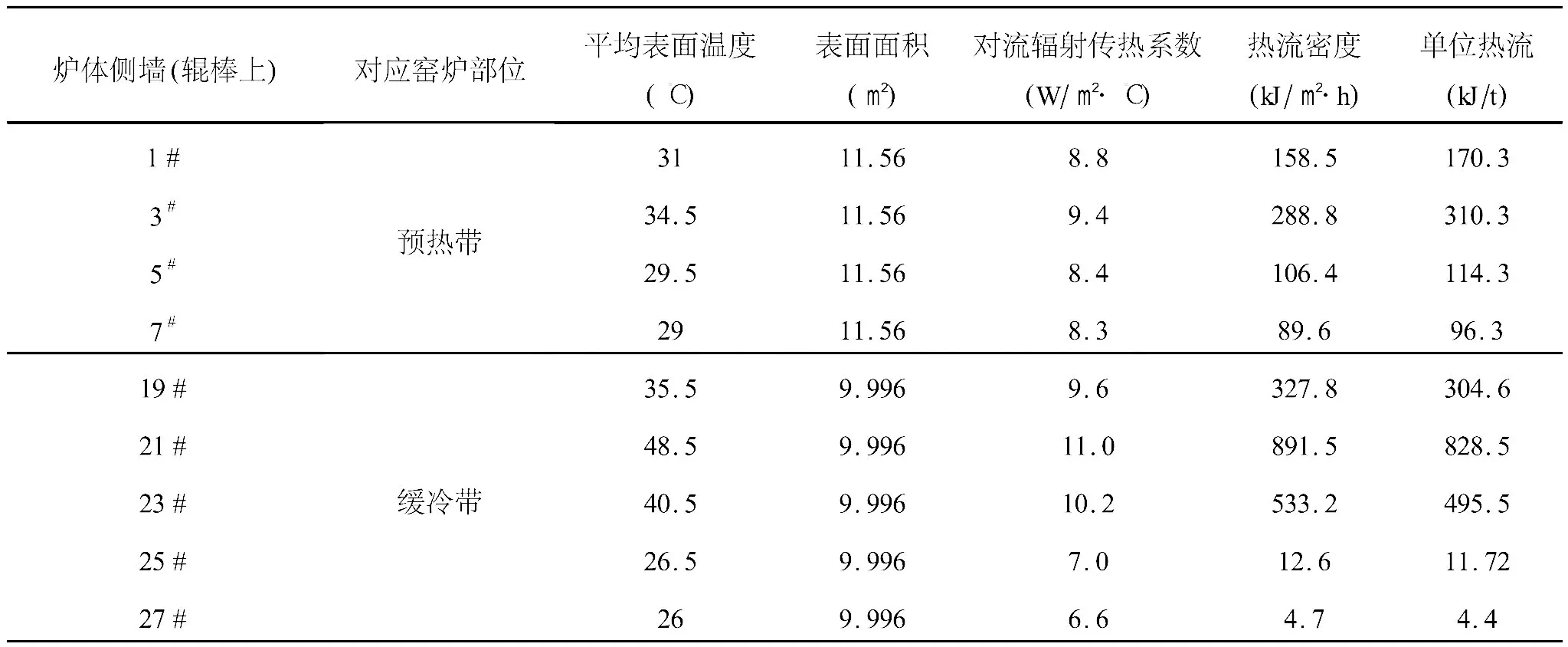

3.4 表面散热测试

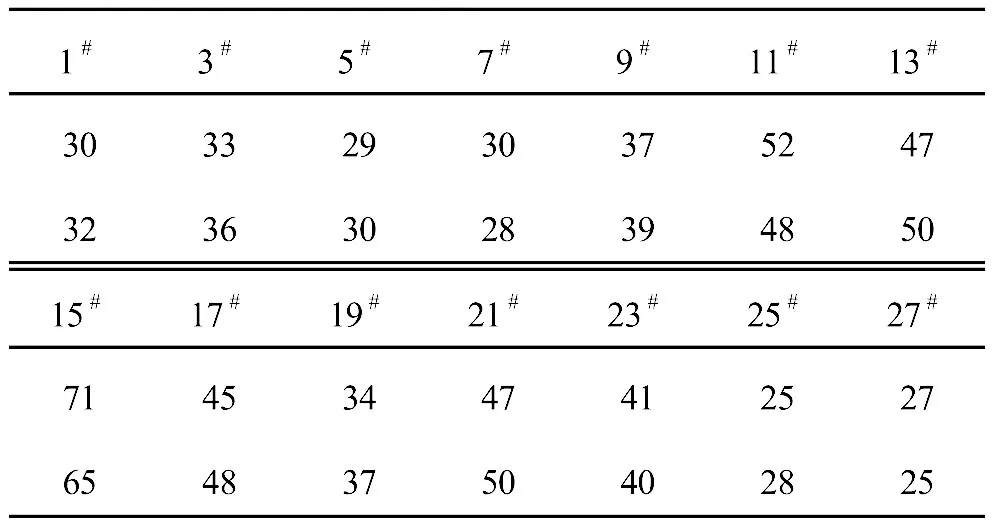

1)侧墙(辊棒上)表面温度(见表7)

2)侧墙(辊棒下)表面温度(见表8)。

3)侧墙(辊棒口)表面温度(略)。

4)辊棒表面温度(略)。

5)窑顶(中)表面温度(略)。

6)窑顶(侧)表面温度(略)。

表7 侧墙(辊棒上)表面温度(℃)

表8 侧墙(辊棒下)表面温度(℃)

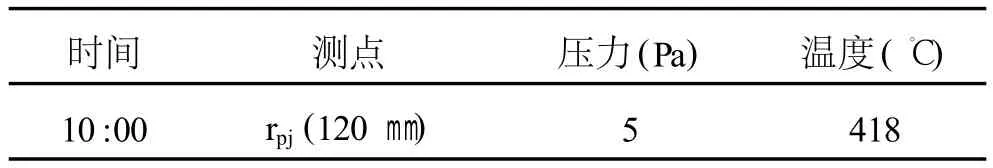

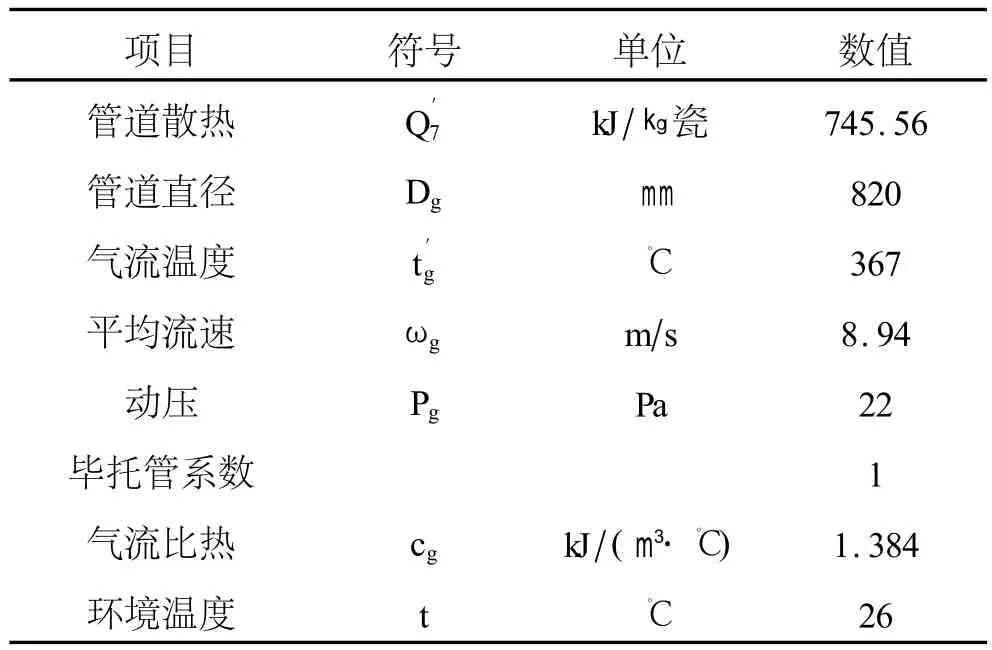

3.5 排烟管道检测数据(见表9)

表9 排烟管道检测数据(直径820㎜)

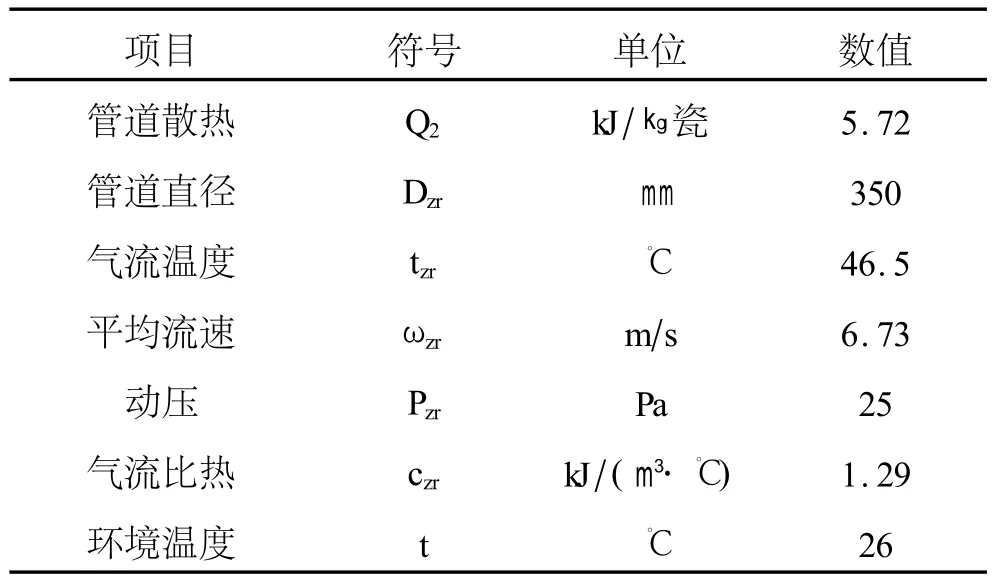

3.6 抽热管道检测数据(见表10)

表10 抽热管道检测数据(直径820㎜)

4 数据处理

4.1 产量计算(见表11)

表11 产量计算

4.2 燃料消耗(见表12)

表12 燃料消耗

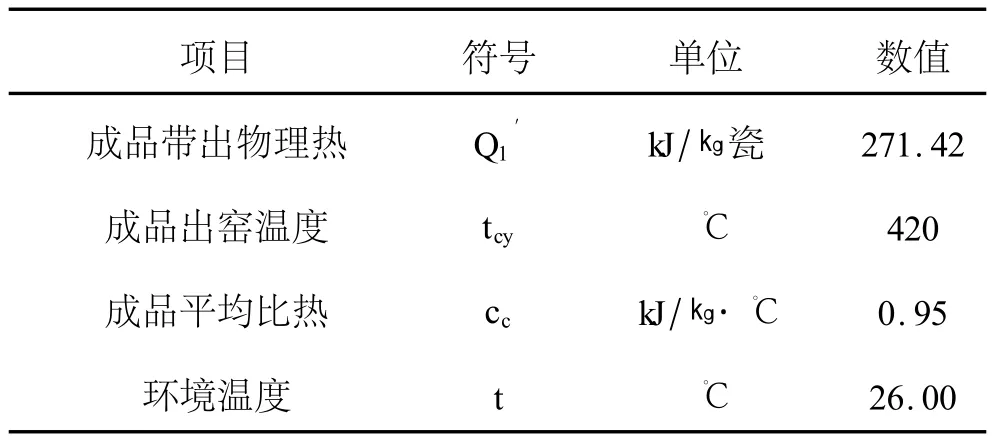

4.3 产品带出物理热(见表13)

表13 产品带出物理热

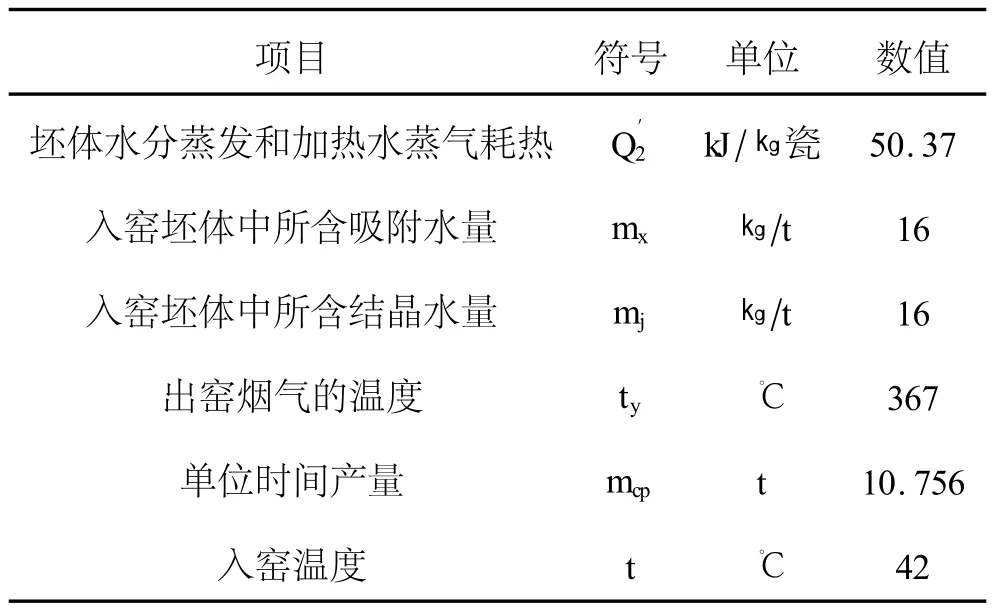

4.4 坯体水分蒸发和加热水蒸气耗热(见表14)

表14 坯体水分蒸发和加热水蒸气耗热

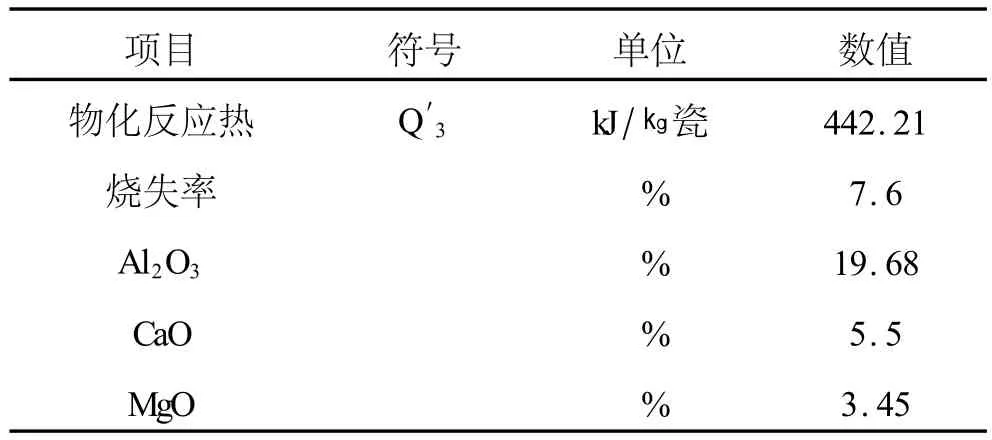

4.5 物化反应热计算(见表15)

表15 物化反应热计算

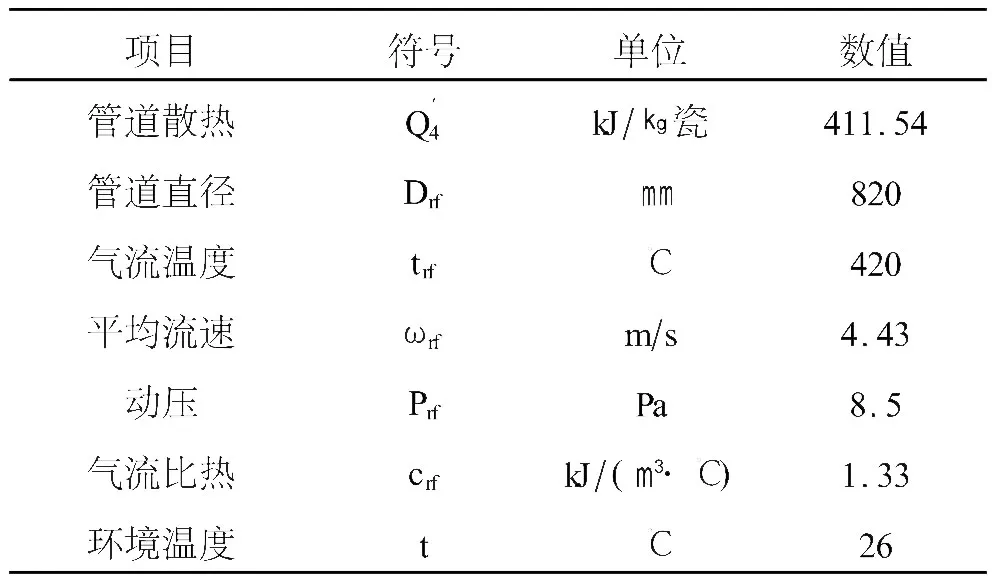

4.6 抽热风管道显热计算(见表16)

表16 抽热风管道显热计算

4.7 排烟管道显热计算(见表17)

表17 排烟管道显热计算

4.8 助燃风管道带入热量计算(见表18)

表18 助燃风管道带入热量计算

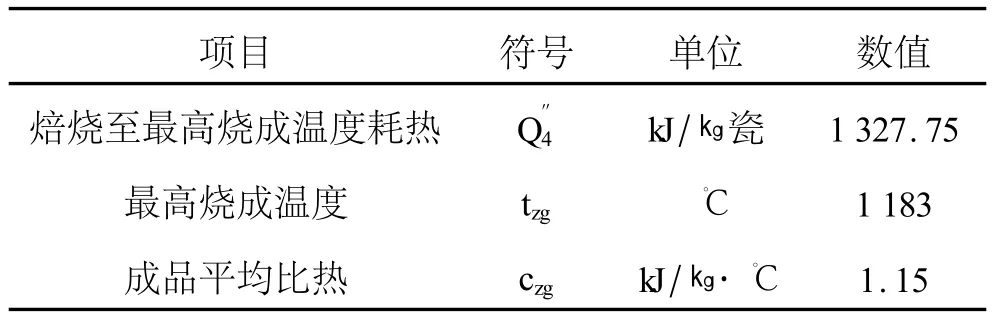

4.9 焙烧到最高烧成温度耗热(见表19)

表19 焙烧到最高烧成温度耗热

4.10 坯体吸附水分、结晶水分蒸发及水蒸汽加热耗热(见表20)

表20 坯体吸附水分、结晶水分蒸发及水蒸气加热耗热

4.11 表面散热计算(简化)(见表21)

表21 表面散热计算(环境温度为26℃)

5 热平衡计算表(见表22)

表22 窑炉热平衡计算表

5.1 热平衡计算结果(见表23)

表23 热平衡计算结果

5.2 热平衡检测过程分析

1)从以上的热平衡测试过程可以看出,一座窑炉的热平衡检测工作是一个系统的工程。根据理论分析,烧成过程的热平衡不论从那个断面算起,都存在平衡关系。但测试(考核)的体系划分、体系界限对考核对象有何意义,需要结合专业的知识,科学地划分。本次的热平衡体系界限划分以湿坯的入窑为起点,至缓冷段结束,考虑的是强制冷却段至缓冷段的余热进行了有效的回收,而回收的余热应用于湿坯的干燥,所以尽管对烧成窑炉来讲,没有进行体系内的热利用,但是广泛的热回收还是存在的。所以,以这一阶段作为考核的终点是科学的。

2)热平衡的检测结果可以使用户对生产过程的能源分配有详尽的了解,对于节能潜力的挖掘做到心里有数。如本例中的烟气排热达到了总能耗的30%以上,排烟温度达到367℃,对此部分热就可以有效、合理的利用,避免造成热量的浪费和对环境的污染。但据我们了解,大多数工厂对此部分的热回收是很有限的,余热利用的有效回收率最高的也不到50%,最终的排出温度还在100℃以上,因此,从总量上来讲,排烟的总损失在总量的15%以上,因此,排烟过程造成大量的能源浪费和环境污染。

3)在此窑炉的测试过程中还发现,体系内的余热利用非常有限,甚至可以说基本没有体系内的余热利用。而现在的燃烧技术是可以对余热在窑炉体系内的利用加以实施的,如助燃风的温度提高,即可以大大降低单位产品的烧成能耗。而助燃风温度的提高完全可以在体系内解决,如利用窑炉自身的散热,提升助燃风温度;也可以利用窑尾的余热对助燃风进行升温;还可以利用烟气的换热对助燃风进行升温。如此,节能效果可以明显提高。对于将窑炉的余热引至干燥窑进行供热利用,虽是余热利用的一种方法,但由于现在的窑炉都很长,余热的输送管道也相应很长,管道输送的热损失是很大的。节能降耗的形势下,企业降低成本的需求日趋强烈,为此这种大的热损失一定要引起足够的重视。

4)该测试对象的成品带出热达到总能量的10%以上,这部分的热也是具备回收利用条件的,根据现有窑炉的设计特点,这部分的热大多数厂家并没有进行回收或回收利用的很少,所以造成大量的热损失。

5)热平衡的检测工作需要专业的人员完成,测试的方法必须科学、有依据,测试采用的仪器需要经过计量、鉴定,测量的数据必须可靠,公正。测试过程中使用了十多台套的仪器、仪表,个别项目的测试并采用了比对的方法进行数据的比对检测,确保数据的准确。热平衡的检测工作是符合国家对节能减排的工作要求的,也是有标准可循的。通过热平衡检测,将对企业降低生产成本,加快技术进步带来相当的益处。

1 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GBΠT23459—2009.陶瓷工业窑炉热平衡、热效率测定与计算方法.北京:中国标准出版社,2009-03-25

2 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GBΠT21252—2007建筑卫生陶瓷单位产品能源消耗限额.北京:中国标准出版社,2007-12-03