溶胶电泳沉积法在304不锈钢表面制备γ-Al2O3涂层

宋万仓,刘志禹,谭涓,任厚民,徐绍平,刘靖

(大连理工大学精细化工国家重点实验室,辽宁 大连 116024)

溶胶电泳沉积法在304不锈钢表面制备γ-Al2O3涂层

宋万仓,刘志禹,谭涓,任厚民,徐绍平,刘靖*

(大连理工大学精细化工国家重点实验室,辽宁 大连 116024)

采用溶胶电泳沉积法在304不锈钢表面上制备了γ-Al2O3涂层。通过扫描电镜(SEM)、X射线衍射(XRD)等手段对制备的γ-Al2O3涂层进行了表征,并采用超声波振荡考察了涂层的结合牢固度,讨论了电泳沉积液中γ-AlOOH溶胶的体积分数、纳米Al2O3的质量浓度、沉积电压、沉积时间及搅拌速率对γ-Al2O3涂层性能的影响。结果表明:将溶胶加入到无水乙醇溶液中可制得稳定的电泳沉积液,添加纳米 Al2O3可提高涂层沉积量和稳定性。当电泳沉积液中 γ-AlOOH溶胶的体积分数为 30% ~40%,纳米Al2O3加入量为20 ~ 30 g/L,搅拌速率为375 r/min时,电压10 V下沉积5 ~ 10 min,然后在600 °C下焙烧3 h,所得到的γ-Al2O3涂层结合牢固。

溶胶电泳沉积;304不锈钢;纳米氧化铝涂层;结合牢固性

1 前言

金属构件化催化剂具有传热性好、比热容低、机械强度高等特点,在汽车尾气处理及催化燃烧领域得到广泛的研究与应用[1]。由于金属载体表面光滑、比表面积小,且金属载体与氧化物的膨胀系数差异较大,因此,解决催化层在金属载体上的负载问题是制备金属构件化催化剂的关键。

金属载体表面上 Al2O3涂层的制备方法主要有溶胶–凝胶法、等离子喷涂法、阳极氧化法、原位合成法、电泳沉积法等,但这些方法均存在一些不足,譬如:溶胶–凝胶法[2]制备氧化铝涂层的负载量较低,金属基涂层易开裂;等离子喷涂法[3]工艺复杂,不适合结构复杂的金属载体;阳极氧化法[4]仅适合富含铝的金属载体;原位合成法[5]工艺复杂,载体形状和大小受制备条件限制;电泳沉积法[6-8]制备涂层的结合力有待进一步提高。溶胶电泳沉积法是一种结合了溶胶–凝胶法和电泳沉积法的新方法,即先利用溶胶–凝胶法制备出溶胶,再利用电泳沉积代替传统的成膜方法。此方法结合这两种工艺的优点,既弥补了溶胶–凝胶法中粒子仅靠毛细作用和附着力沉积的不足,为沉积提供了较大的驱动力,加快了沉积速率,也克服了普通电泳沉积时颗粒大、膜材料不够致密等缺点[9-10]。范晓丹等[11]以自制的 Al(OH)3溶胶为电泳液,用电泳沉积法制备了均匀的γ-Al2O3膜,该膜厚度大且均匀,焙烧后与基片结合较好。M. S. Djǒsić等[12]以铝溶胶水溶液为电泳液,采用电沉积法,通过延长沉积时间,以较低的沉积电压在钛基表面制备了厚度较大、孔隙率低、附着力好的氧化铝涂层。

本文采用溶胶电泳沉积法,将γ-AlOOH溶胶溶液与无水乙醇按一定比例混合,同时加入一定量的纳米Al2O3颗粒,在304不锈钢表面制备了γ-Al2O3涂层,并考察了溶胶含量、纳米Al2O3加入量、沉积电压、沉积时间以及搅拌速率等因素的影响。

2 实验

2. 1 材料与仪器

SB粉(一种拟薄水铝石),德国Condea公司生产;纳米Al2O3,大连路明纳米材料有限公司提供;硝酸,分析纯;无水乙醇,分析纯;去离子水,自制;304不锈钢,市售。

WYK-602直流恒压电源,扬州华泰电子有限公司;PHSJ-3F型数显pH计,上海精密科学仪器有限公司;213型铂电极,上海精密科学仪器公司;KQ-100B超声波清洗器,江苏昆山市超声波仪器有限公司;DF-101S集热式恒温加热磁力搅拌器,巩义市予华仪器有限责任公司。

2. 2 载体的预处理

采用304不锈钢作为基体,其规格为2 cm × 3 cm。用砂纸将不锈钢片表面打磨光滑,以无水乙醇或丙酮浸泡1 ~ 2 h后用去离子水清洗,去除不锈钢表面的氧化膜和油渍,最后将处理过的不锈钢基体在室温下晾干备用。

2. 3 铝溶胶的制备

以SB粉为铝源,称取一定量的SB粉加入到84 °C的去离子水中,剧烈搅拌1 h后,滴加一定量的HNO3(质量分数为65%)水溶液,在84 °C下继续回流搅拌,老化8 h,放置过夜即得到稳定的γ-AlOOH溶胶溶液,溶胶浓度为0.79 mol/L,pH为3.87。

2. 4 涂层的制备

2. 4. 1 电泳沉积液的制备

将制备的γ-AlOOH溶胶与无水乙醇按一定比例混合均匀,搅拌30 min后,加入一定量的纳米Al2O3粉,继续搅拌30 min后于超声波中振荡30 min,备用。

2. 4. 2 涂层的制备

以处理后的304不锈钢为阴极,标准铂电极为阳极。将两电极平行浸入电泳沉积液中,其间距为2 cm。在一定强度的磁力搅拌过程中,于一定电压下沉积一定时间,晾干后100 °C烘干1 ~ 2 h,接着600 °C焙烧3 h,即得样品。

2. 5 涂层的评价

采用Philips公司的XL-30型扫描电镜(SEM),分析金属载体上涂层的表面形貌及均匀性。采用日本Rigaku的D/MAX-2400型X射线衍射仪(XRD)分析样品组成和结构。

不锈钢表面涂层的沉积量采用质量法测定,以单位面积上沉积涂层的质量来表示。其计算公式为:沉积量(g/cm2)= 涂层沉积质量(g)÷不锈钢表面积(cm2)。

采用超声波振荡法评价涂层的结合牢固度。将焙烧后样品置于盛有去离子水的容器中,在100 W、40 kHz的超声波下振荡30 min,取出后烘干、称重,计算脱落率。其计算公式为:脱落率(%)=(振荡前涂层的质量 - 振荡后涂层的质量)÷振荡前涂层的质量×100%。

3 结果与讨论

3. 1 电泳沉积液组成的影响

3. 1. 1 γ-AlOOH溶胶加入量的影响

γ-AlOOH溶胶胶粒含有羟基,易形成氢键并吸附乙醇分子电离的H+,从而带正电荷。在外加电压下,溶胶胶粒会产生电泳,沉积于阴极表面,同时伴随着H2产生。在电泳沉积液中,含有溶胶颗粒越多,电泳沉积液的导电能力就越强,电泳沉积越快。

如图 1所示,在相同电压下,随着溶胶加入量的增加,电流逐渐增大,涂层的沉积量增大。当铝溶胶的体积分数小于 30%时,电泳沉积涂层的沉积量低,沉积速率慢。实验中发现,当溶胶的体积分数大于45%时,沉积液的水含量较多。在沉积过程中,水分解易造成涂层涂覆不均匀,牢固性变差。实验结果表明,当沉积液中铝溶胶质量分数为30% ~ 40%之间时,电泳沉积制得的涂层均匀,与不锈钢结合牢固。

图1 γ-AlOOH溶胶含量对沉积时的电流与沉积量的影响Figure 1 Effect of the content of γ-AlOOH sol on current during deposition and deposition weight

3. 1. 2 纳米Al2O3添加量的影响

溶胶在干燥过程中缩水会造成溶胶涂层皲裂。在电泳沉积液中添加一定量的纳米 Al2O3能与溶胶颗粒一起沉积到不锈钢基体表面,从而避免因溶胶缩水而造成的涂层皲裂现象。实验表明,加入适量的纳米Al2O3可显著提高涂层的沉积量,但对沉积电流没有影响。

从图2可以看出,当沉积液中Al2O3质量浓度由10 g/L增加到20 g/L时,涂层的沉积量显著提高;当Al2O3质量浓度超过20 g/L时,涂层沉积量增加变缓。这是因为随着沉积液中纳米Al2O3的增多,沉积液中颗粒浓度增大,颗粒间相互作用增强,同时沉积液的黏度增大,不利于电泳沉积的发生。因此,电泳沉积液中加入20 ~ 30 g/L纳米Al2O3较适宜。

图2 纳米Al2O3加入量对沉积量的影响Figure 2 Effect of the dosage of nano-Al2O3 on deposition weight

3. 2 沉积电压与时间的影响

沉积电压的选择对涂层的性能具有重要的影响。当外加电压较小时,电极之间产生的推动力小,不能使颗粒迁移至阴极不锈钢表面;而电压过大时,沉积速率过快,涂层出现团聚现象,且沉积液中水分解加快,阴极表面产生气泡增多,使涂层产生针孔和裂纹。

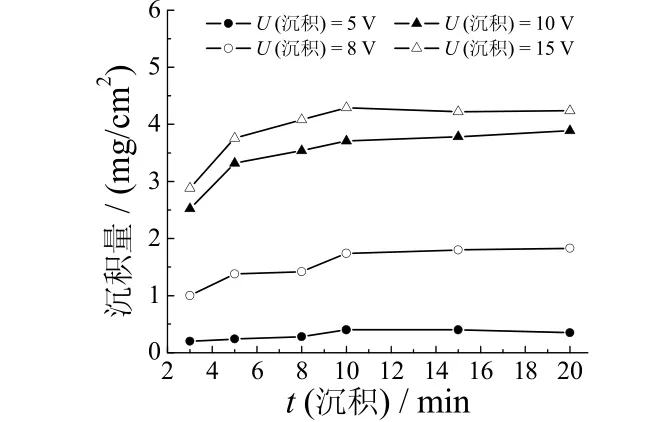

如图3所示,当沉积电压低于8 V时,沉积量低,随着沉积时间的延长,沉积量缓慢增加;在沉积电压为10 V的条件下,沉积量随时间的延长而增加,当沉积时间超过5 min时,沉积量增加缓慢。电泳沉积过程是沉积和冲刷脱落的平衡过程,随着电泳沉积的进行,氧化铝和溶胶颗粒覆盖阴极表面,电流变小;当沉积进行到一定时间,电泳沉积达到平衡,电流不再变化。当沉积电压为15 V时,随着沉积时间的延长,沉积量增大,10 min时沉积量达到最大;沉积时间超过10 min时,沉积量略有下降。这是因为当沉积达到平衡时,沉积量不再增加,同时电解产生的H2导致涂层开裂、不均匀。实验结果表明,在电压10 V下沉积5 ~ 10 min,可在不锈钢表面制得沉积量较大的涂层。

图3 沉积电压与沉积时间对沉积量的影响Figure 3 Effects of deposition voltage and time on deposition weight

3. 3 搅拌速率的影响

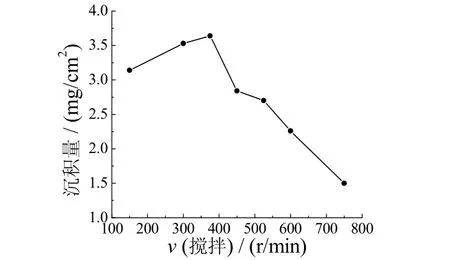

沉积过程中搅拌速率对涂层性能也有重要的影响。从图 4可以看出,沉积量随搅拌速率的增大出现先增加后减小的趋势。当搅拌速率小于375 r/min时,沉积量随搅拌速率的增大而增加;当搅拌速率为375 r/min时,沉积量达到最大。这是因为:增大搅拌速率会促进颗粒与阴极的接触,有利于沉积的进行;同时,搅拌可促进沉积过程中产生的气体扩散到沉积液中,提高涂层的均匀性与致密性。当搅拌速率大于375 r/min时,沉积量逐渐减小。其原因是:搅拌速率增大到一定程度时,冲刷严重,导致沉积量减小。

图4 搅拌速率对沉积量的影响Figure 4 Effect of stirring rate on deposition weight

3. 4 涂层牢固度测试结果

采用超声波振荡法对涂层的牢固度进行检测。沉积液中溶胶体积分数为 35%,纳米 Al2O3的加入量为30 g/L时,对不同电压下沉积10 min后得到的样品进行牢固度检测,实验结果如图5所示。由图5可知,8 V和10 V电压下得到的涂层结合牢固,超声波振荡30 min后的脱落率分别为27.9%和37.2%;15 V电压下沉积的样品脱落严重,超声波振荡30 min后脱落率达82%。所以,沉积电压为8 ~ 10 V时较佳。

图5 不同电压下沉积的涂层在超声波振荡后的脱落率Figure 5 Fall-off rates of deposits obtained at different voltages after ultrasonic vibration

3. 5 涂层表面的表征与分析

3. 5. 1 XRD分析

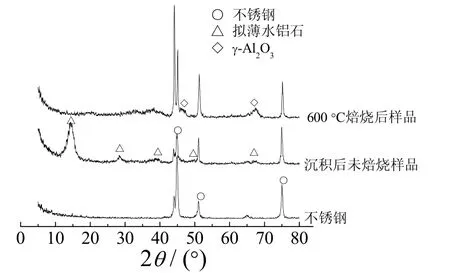

图6是焙烧前后电泳沉积样品的XRD谱图。从图6可以看出,304不锈钢的特征峰在2θ为44°、50°和74°。从2θ为14.2°、28.6°、38.9°、49.6°、65.1°等特征峰可以看出,焙烧前涂层为拟薄水铝石(γ-AlOOH)相,600 °C焙烧后在2θ为46°和68°处出现典型的γ-Al2O3特征峰。由此可知,在不锈钢表面制备的是γ-Al2O3涂层。

图6 焙烧前后沉积样品的XRD谱Figure 6 XRD patterns of deposits before and after roasting

3. 5. 2 表面形貌分析

图7为电泳沉积液中溶胶含量为35%(体积分数)、纳米氧化铝加入量为30 g/L时,不同沉积电压下沉积10 min后600 °C焙烧3 h所得样品的扫描电镜照片。

图7 不同电压下沉积10 min后样品的扫描电镜照片Figure 7 SEM images of deposits obtained at different voltages for 10 min

从图7可以看出,8 V和10 V电压下沉积所得的涂层均匀;15 V电压下,因为沉积过程中气体产生多,不能及时扩散到沉积液中,所以涂层干燥过程中产生皲裂,使涂层牢固性能变差。

4 结论

采用溶胶电泳沉积法在 304不锈钢表面制备了γ-Al2O3涂层。以γ-AlOOH溶胶溶液与无水乙醇混合液为电泳沉积液,适宜的沉积条件为:γ-AlOOH溶胶溶液30% ~ 40%(体积分数),纳米Al2O320 ~ 30 g/L,搅拌速率375 r/min,沉积电压10 V,沉积时间5 ~ 10 min。经600 °C焙烧后,在不锈钢表面上得到了负载均匀的γ-Al2O3涂层,且涂层与金属基体结合牢固。

[1] 张益群, 余立挺, 马建新. 构件化催化剂的研究现状与应用[J]. 工业催化, 2003, 11 (1): 1-7.

[2] 杨立英, 李成岳, 刘辉. 金属基体上铝溶胶涂层的制备[J]. 催化学报, 2004, 25 (4): 283-288.

[3] 吴晓东, 翁端, 徐鲁华, 等. 等离子喷涂氧化铝涂层的结构与性能研究[J].稀土, 2002, 23 (1): 1-5.

[4] SANZ O, MARTINEZ L M, ECHAVE F J, et al. Aluminium anodisation for Au–CeO2/Al2O3–Al monoliths preparation [J]. Chemical Engineering Journal, 2009, 151 (1/3): 324-332.

[5] 余立挺, 张益群, 马建新, 等. 金属载体上原位合成 ZSM-5分子筛[J].华东理工大学学报(自然科学版), 2003, 29 (5): 500-503.

[6] 林志娇, 王珂, 王云兴, 等. 电泳沉积法在铁铬铝合金丝网上制备均匀的铝颗粒涂层[J]. 电镀与涂饰, 2009, 28 (4): 53-56, 60.

[7] SUN H, XIE Q, CHEN S, et al. Preparation of well-adhered γ-Al2O3washcoat on metallic wire mesh monoliths by electrophoretic deposition [J]. Applied Surface Science, 2007, 253 (6): 3303-3310.

[8] TANG F Q, UCHIKOSHI T, OZAWA K, et al. Electrophoretic deposition of aqueous nano-γ-Al2O3suspensions [J]. Material Research Bulletin, 2002, 37 (4): 653-660.

[9] BARROW D A, PETROFF T E, TANDON R P, et al. Characterization of thick lead zirconate titanate films fabricated using a new sol gel based process [J]. Journal of Applied Physics, 1997, 81 (2): 876-881.

[10] 周静, 李军, 魏长松, 等. 溶胶电泳沉积法制备PZT压电厚膜及其性能研究[J]. 人工晶体学报, 2007, 36 (1): 38-41.

[11] 范晓丹, 徐廷献, 徐明霞, 等. 电泳沉积法 γ-Al2O3微孔膜的制备与表征[J]. 硅酸盐学报, 2002, 30 (4): 460-464.

[12] ÐOŠIĆ M S, MIŠKOVIĆ-STANKOVIĆ V B, SRDIĆ V V. Electrophoretic deposition and thermal treatment of boehmite coatings on titanium [J]. Journal of the Serbian Chemical Society, 2007, 72 (3): 275-287.

Preparation of γ-Al2O3coating on 304 stainless steel by sol electrophoretic deposition //

SONG Wan-cang,LIU Zhi-yu, TAN Juan, REN Hou-min, XU Shao-ping, LIU Jing*

γ-Al2O3coatings were prepared on 304 stainless steel by sol electrophoretic deposition, and characterized by scanning electron microscopy (SEM) and X-ray diffraction (XRD). The adhesion of coating was examined by ultrasonic vibration. The factors affecting the coating performance were studied, including the volume fraction of γ-AlOOH sol and the mass concentration of nano-sized alumina in electrophoretic deposition solution, deposition voltage and time, and stirring rate. The results indicated that a stable electrophoretic deposition solution can be obtained by the addition of γ-AlOOH sol to absolute ethanol, and the deposition weight and stability of coating improved by the addition of nano-Al2O3. The γ-Al2O3coating obtained with γ-AlOOH sol 30%-40% (volume fraction) and nano-alumina 20-30 g/L at deposition voltage of 10 V and stirring rate of 375 r/min for 5-10 min is well adhered after calcination at 600 °C for 3 h.

sol electrophoretic deposition; 304 stainless steel; nano-alumina coating; adhesion

State Key Laboratory of Fine Chemistry, Dalian University of Technology, Dalian 116024, China

TG174.451; TG178

A

1004 – 227X (2010) 11 – 0074 – 04

2010–05–06

2010–06–19

国家高技术研究发展计划(2008AA05Z407)。

宋万仓(1985–),男,河南周口人,在读硕士研究生,研究方向为金属构件化催化剂的制备。

刘靖,副教授,(E-mail) liujing@chem.dlut.edu.cn。

[ 编辑:温靖邦 ]