絮凝药液罐配供管路合理化改造建议初探

王晨

(安阳钢厂,河南 安阳 455000)

1 存在问题

安阳钢厂高炉煤气洗涤水处理泵站,自正式运行到基本改造完毕期间,在运行前由于各方面因素的客观存在,使得本站污泥脱水间絮凝药液罐相关管路常有药液浓度不足等不良现象发生,对正常生产造成不利影响,并给运行及操作带来诸多不便。

2 问题分析及改造处理建议

2.1 絮凝药液罐相关工艺概况及不利因素分析

图1 配药给水管改进前示意简图

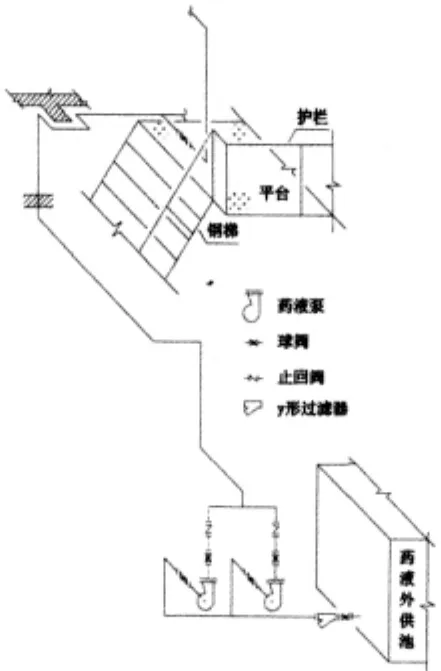

图2 管路系统改造前布置简图

图3 配药给水管初期改造示意简图

图4 配药给水管较理想改造示意简图

在本站污泥脱水间的第一层设置有絮凝剂药液配制供给罐,此药罐为购买的成套设备,主要由干药投加机、配药净水供应管、圆维帽、内置溶解罐、配药池、溢流池、药液外供池、药液外供泵、曝气管及其他辅助管路组成。净水自配水管口流出,将从干药投加机撒出于圆维帽之上表面的固态粉颗药剂,在内置溶解罐里初步溶解,并在设于其外围的配药池内稀释,之后药液经溢流池流入外供池内熟化,再由外供泵抽送至药液投加点。配药给水管改进前的原装出水方式,如图1所示,90度弯头的出水口在圆维帽的正上方,出水基本均匀,较有利于固态粉颗药剂的快速溶解,但总有部分粉颗药剂在弯头上侧堆积,由于此药很易受潮,结块后其高度不断累加,很快到达位于上方距离很近的出药口,从而减少干药剂的正常投撒量,导致药液浓度降低,最终对生产造成不利。外供药泵吸、压液管路改造前的布置方式如图2所示,从图中可看出吸液总管为两泵共用,经由联络管、弯头和三通分别与两泵各自吸水管阀门相连,规范要求若设置联络管时,应在其上安装必要数量的阀门,以保证各泵的正常工作,但这种连接方式应尽量避免,即便此药泵为自灌式运行,但从图中很容易看出,原吸水管路只在总管y形过滤器上游安装了阀门,在联络管上却没有安装必要的阀门,这是不可取的;若因阀门在长期操作之后,磨损加大关闭不严,引起吸水管路漏气,药泵就会因此而吸入空气,使药液输出量减少,甚至吸不上药液,对正常生产极为不利。压液管路在出泵后不远便合二为一,改造前90度弯头使用频繁,改向次数多,增加了不必要的管路长度,这种做法使局部和沿程阻力损失均增加不少,在检收时由于试验用介质为水,其粘性远小于投产后实际药液的粘性,所以压力不足的现象在那时并不明显;压泥机进料管放泥阀操作平台处布置的竖直药液管在此操作走廊的中部,并且药液管的就地调节控制阀设在走廊平台地面上,这样的设计和安装既不便于本站职工通行也不利于人员操作。还因本所用絮凝剂为高分子有机合成物,溶于水形成药液后其粘稠度较大,且极易粘附在管道和管件内壁上,自然干化后不易脱落,不但减小过流断面面积,而且不利于管件正常开启;两台药泵在一般情况下为一用一备,但由于药液的性质使原压液管路中泵出口阀门下游的止回阀时而不能正常开启,且因药液压出管未端经一水平短管与压泥机进料管相连,污泥常因所供药液压力不足而蹿入压液管,止回阀在经历若干次不易开启后,便由于阀芯与阀座之间积累过多药物而不能完全关闭,导致污泥沿压液管逆流进入罐内,药液受严重污染。积于以上多个原因,不仅影响污泥脱水间正常生产,而且造成不必要的设备停运和检修。虽然此絮凝药液配制罐为购买的成套设备,有相当部分不易且不能改,但仍有必要对常出问题的这些管路进行合理化改造。

2.2 初期改造的合理与不理想之处分析

对于配药给水管而言,在我提出合理化改造建议之前,曾有两次不很理想的改造方法,有问题之处在于未考虑药剂粉颗的投加方式、药液罐自身的多余设计和突然停水这三个因素,现结合图3析述如下:a所示的出水方式是在圆环形出水头部内下侧适当位置焊接8个出水可以汇于一点的细短管,理想的圆环形供水头部使得8个出水口压力均匀地将外网自来水喷射到下方圆锥的表面,有利于粉颗药剂的快速溶解,但当出水压力过大时会有水花溅洒到出药管口,使药剂受潮结块,堵塞出药管口;另外粉颗药剂是以振动电机带动药斗的方式投撒,所以沿振动的往复路线上会有部分药剂撒落在圆环形水管上,使药剂易受潮结块,结块后的药剂不易溶解,这时不仅造成一定的浪费而且罐内药液浓度也会有所降低;当突然停水时,圆锥帽的存在阻挡了干药剂可直接落入罐内药液的路线,使药剂在它的上表面和圆环形水管内侧大量堆积,受潮结块后造成浪费。b所示的出水方式是在 出口端接一圆台柱形漏斗,水从与圆台母线垂直的切线进入,在内侧形成一定厚度的水膜,干药剂溶解后从下口排出,因粉颗药剂与前者为相同的投加方式,再加上漏斗下方多余的圆锥帽,使得水量减小或突然停水时,药剂在漏斗内侧和圆锥帽上表面堆积,这两种情况除了会造成不同程度的浪费外,前者还会使罐内药液浓度有所降低。因药液浓度不足对正常生产很不利,所以这两种改造方法不很理想。

2.3 改造处理建议及相关理论依据

出于以上分析,我对配药给水管的改造建议如图4所示:先将圆锥帽连同周围的内置溶解罐一起割掉,并在出口端被堵死的水平放置且管段的轴心线与药粉理论撒落区域所在平面平行的直管段侧下方,沿母线方向割出一定长度的缝隙;加工良好的缝隙应使出水呈幕状,并要求阀门不同开度时在能形成水幕的情况下,喷出的水幕所在有限曲面与药粉理论最大撒落区域所在有限平面相交所形成的线段,应基本处于水幕宽度的中部;由于配药供水管在出药口下方,且距下方药液最高液位有一适当的距离,所以缝隙长度可按药粉撒落在静止最高液位上形成理论最大线段长l的0.8至1.2倍计算;并且要求出水缝隙不应朝向经常过人的通道、扶梯、操作平台、设备及相关附件等,以避免水压突然增大,药液或水飞溅到罐外后,造成不必要的人员伤害及设备、相关附件的故障或损坏。经此措施处理后粉颗药剂在水幕的冲击下溶解速度依然很快,突然停水时也不阻碍药剂粉颗直接落入罐内溶解,药液浓度此时在配药池内有所升高、外供池内保持不变,当恢复供水后会因为开启配药池的另一供给水管使药液稀释,再经溢流池流入外供池,使之液位逐渐上升,恢复正常,但浓度可基本保持稳定。对于药泵吸、压液管则根据药液物理性质等多方面实际因素出发,对管路进行了重新布置,具体改造方案是:为了尽量减少吸水管路的总阻力损失,并有利于单泵的高效良好运行和降低出事的可能性,把两泵吸液管分设,去掉联络管和安装在泵吸水口处的阀门,只在吸水管y形过滤器与药罐出口之间安装便于检修时用到的阀门,并经由其他同事建议,将其中一台泵由1SW20-160型离心泵改为SCZ32-200型离心泵,由于扬程和流量均加大所以吸水管由覬4cm改为覬6cm,另一台改为IS50-32-160,此泵与原泵相比由于设计工况下的各参数值相差不是太多,所以吸水管直径没有加大,仍是覬4cm;但由于设计安装此成套设备两外供药泵的空间有限,不易通过调整它们的方向来实现药液的直接吸入,所以我建议只能把各泵吸液管上的两个90度弯头去掉一个,另外再用一段直管与过滤器出口相连接,这样此管段是升坡安装,使得吸水管路不易积气。再者为了防止药泵吸入空气后在压液管形成气栓影响药液正常出流,对生产造成不利,从而采取了三种措施:(1)为了防止药泵直接吸入自曝气管吹出的空气,可适当割去不小于吸液口直径4倍所在半圆柱面范围以内的曝气管,之后重新封堵端口;(2)两吸液口在池壁上的相对高度应是孔口的上沿在同一水平线上,以防液位下降时一台泵吸风使压液管进入过多空气,两孔口间净距S可按2倍最大吸液管直径计算,这可使两泵同时工作时有良好的水力条件,以防小泵吸入药液量不足,如图5a、b所示;(3)若偶尔吸入了空气可通过增设于每台泵压出管上的快开球阀和胶皮软管来检查药液出流是否连续正常,并可及时排出空气。压液管路改用覬6cm钢管代替原覬4cm钢管,并以尽量少改向、减少管路总长、不影响工作人员通行和操作为原则重新布置,且取削原管路中设置的止回阀,如图6所示;于图2比较很容易看出,改造后已将两台药泵压液管的连接方式作了调整,减少了一个90度弯头,经垂直三通汇合后压液总管贴近墙壁设置,经过吊物孔的立管和沿操作走廊平台上表面设的横管所在理论平面与操作平台护栏所在理论平面平行,且横管贴近护栏内侧布置,经垂直三通分出支管后在便于操作的高度,离平台地面约1.5m处设调节控制阀,再经不小于135度的弯头将药管斜向下与压泥机进料管相连。改造后因压液管改向次数减少,管路总长降低,使得局部与沿程阻力损失之和减小许多;合理的布置与敷设既有利于通行也有利于操作;以斜向下方式把药液管未端与污泥管相接,使得药罐中的净药液不会因污泥在药泵正常运转时蹿入供药管内而被严重污染。

图5 防吸气措施示意简图

图6 管路系统改造后布置简图

3 改造后成效与个人结论

通过改造后的实际运行检验,证明了针对本站此絮凝药液罐成套设备的合理化改造较为成功,不但节约了药剂,而且节约了不必要的管件,还使通行和操作更便利,也有利于装卸、维修和管理;改造后可能不如以前美观但较实用,达到了欲期的目的,效果令人较满意。

[1]姜乃昌主编.金锥主审.水泵及水泵站(第四版).北京:中国建筑工业出版社,1998.

[2]王增长主编.曾雪华副主编.孙慧修主审.建筑给水排水工程(第四版).北京:中国建筑工业出版社,1998.

[3]张鸿雁,张志政,王元.流体力学.北京:科学出版社,2004.

[4]黄儒钦,禹华谦,陈春光,麦继婷.水力学教程(第二版).西南交通大学出版社,1993.

[5]王永辉,黄廷林编.唐森本主审.水物理化学.西安:西北工业大学出版社,1993,12.

[6]段成君,李永红编.袖珍给排水工手册 北京:机械工业出版社,2003.