重防腐涂层的应用及其发展趋势

方震

(国际涂层涂装工业协会,广东 珠海 519075)

重防腐涂层的应用及其发展趋势

方震

(国际涂层涂装工业协会,广东 珠海 519075)

论述了粉末渗锌技术、达克罗工艺、聚脲弹性涂料、鳞片涂料、氟碳涂料、氯醚树脂型重防腐涂料、以纳米金属氧化物改性的新型防腐涂料、有机硅改性环氧树脂防腐涂料以及带锈涂料的应用状况,并指出其发展趋势。

重防腐涂层;粉末渗锌;达克罗;带锈涂料

Author’s address: International Surface Coatings Association (ISCA), Zhuhai 519075, China

1 前言

金属与周围环境各种介质接触时,发生化学或电化学反应,使金属材料受到损耗,性能受到破坏的现象称为腐蚀。据统计[1],我国每年因腐蚀(黑色金属)所造成的直接经济损失约占国民生产总值的4%。美国1975年因钢铁腐蚀所造成的直接经济损失高达700多亿美元,约占当年其国民生产总值的4.2%(以上均不含间接的经济损失)[2]。世界上,每年生产的钢铁中大约有1/3因腐蚀而报废。目前,全球每年因腐蚀所造成的损失高达10 000亿美元,占各国国民生产总值(GNP)的2% ~ 4%。

为了使腐蚀现象得到有力的防止或控制,科学家们一直在追求更新、更高、更有效的防腐蚀方法。20世纪50年代(1953年 ~ 1955年),美国欧文斯–科宁玻璃纤维公司研制开发出“玻璃鳞片”,并将它与有关树脂混合制成鳞片涂料,用于重防腐领域。20世纪80年代,比利时科学家开发出性能较为优异的高富锌重防腐涂料——Ziga。“锌加”是高纯度(99.995%)的锌粉和挥发性溶剂、树脂制成的单组分涂料。与双组分富锌涂料和其他一些单组分富锌底漆相比,“锌加”的含锌量极高(干膜中含纯锌量高达 96%以上),溶剂中不含甲苯、二甲苯等有机溶剂,涂料中无Pb、Cd等重金属,而且它对钢铁有双重保护功能(阴极保护和屏障式保护),因此,“锌加”在桥梁、隧道、集装箱、船体、污水处理、贮罐等领域得到了广泛的应用。此后,日本罗巴鲁(Roval),我国深圳的彩虹、珠海的冠宇等单位也相继成功研发了类似“锌加”的高富锌防腐涂料。

在20世纪70年代初期,美国人发明了一种特殊的表面处理新工艺——达克罗(在被涂物件上形成锌铬膜的一种全新的防锈技术),它具有不产生氢脆、防蚀能力强、对环境污染少等一系列优点,从而引起了世人的关注。1976年前后,它先后被转让给美国的M.C.I公司、法国的DACRAL公司和日本的NDS公司。1990年,我国由于汽车工业发展的需要,从日本引进了这种工艺,并作为一种比较清洁的生产方式而加以推广。迄今,达克罗工艺在我国已形成了一个崭新的产业。

在当代,环保呼声日益高涨,国际上对 Cr(VI)给人们造成的危害有了新的认识。欧盟规定,从2006年开始,所有的电子产品、汽车等须大大降低 Cr(VI)的含量,特别指出,每辆汽车中Cr(VI)含量不得超过2 g。因此,新的无铬、少铬防腐蚀技术就被提到了议事日程。而能把阴极保护功能和涂膜的屏蔽功能融合为一体的新型含锌防腐蚀技术得到了广泛关注,并在实际中得到了较好的应用。以锌为主体的防腐蚀课题在科研中不断涌现,体现在:

(1) 含锌或富锌底漆如环氧富锌底漆(它是由锌粉、环氧树脂液、聚酰胺树脂 3种组分组成的自干型底漆)、无机磷酸盐富锌(铝)涂料(它是由无机粘结剂、水与醇作溶剂,再与锌粉、铝粉所组成,其含锌量大于70%)、无机硅酸盐底漆(由烷基硅酸酯、超细锌粉、颜填料、特种助剂、固化剂等组成,为双组分)、富锌带锈自干型涂料(含锌粉65% ~ 80%)以及水性无机双组分富锌涂料和以纳米材料改性的无机富锌(水性)涂料等等。

(2) 电镀锌。

(3) 热镀锌。

(4) 电弧喷锌。

(5) 热渗锌(粉末渗锌)。

(6) 高富锌涂料,如锌鳞片涂料、比利时“锌加”(干膜中锌含量大于96%)、日本罗巴鲁(含锌量为96%)、深圳彩虹的强力锌(涂膜中含锌量大于 96%)和珠海冠宇的新锌(干膜中的活性锌含量为92% ~ 96%)等。

(7) 含铬或无铬达克罗(如交美特)。

2 粉末渗锌涂层

2. 1 工作原理

将渗锌剂与钢铁制件共置于渗锌炉中,加热到400 °C,活性锌原子则由钢铁制件的表面向内部渗透,同时铁原子由内向外扩散,在制件表层形成一个均匀的锌–铁化合物,即渗锌层。

2. 2 特点

(1) 耐蚀性特强。实践表明,在海洋及恶劣的工业大气环境下,渗锌层优于热镀锌、电镀锌和不锈钢。如在同一腐蚀环境中,不锈钢于 600天后其表面已布满了锈点,而渗锌产品在1 600天后,其表面仍无锈迹。

(2) 具有优异的耐磨性和耐擦性。粉末渗锌层的表面硬度为250 ~ 400 HV,而热镀锌和电镀锌的表面为纯锌,所以其硬度仅为70 HV。故粉末渗锌的耐磨性和耐擦性要比热镀锌及电镀锌好得多。

(3) 涂覆工艺基本无污染。粉末渗锌前,钢铁制件的前处理使用抛丸机,所产生的粉尘可利用布袋除尘器加以解决。渗锌时,需要将渗锌炉加热至400 °C,以油作燃料的渗锌炉由于采用了循环燃烧的方式,所以无烟气排放。而且,粉末渗锌为固体渗锌,无锌的蒸汽产生,加之工件与助剂均在密闭的器具中进行渗透、分离,所以不会对环境产生污染。

(4) 与热镀锌相比,它具有耗锌量较低的特点。热镀锌加工每吨产品需消耗锌100 kg左右,而粉末渗锌加工每吨产品消耗锌量仅为30 kg左右,大大降低了加工成本。另外,热镀锌对锌锅有腐蚀,而粉末渗锌则没有类似问题。

(5) 渗锌产品可以与涂料结合形成复合防护层。由于渗锌层与防腐涂料具有良好的配伍性,所以其结合力为1级。

(6) 经过渗锌的钢铁制件其机械性能不会有大的变化。这是由于渗锌处理的温度要比热镀锌低 100 ~280 °C。而此温度下,进入钢铁制件内的氢原子已扩散逸出,所以在应用中无氢脆问题。

2. 3 应用及发展前景

粉末渗锌技术起源于英国和苏联,20世纪90年代以来引进我国。经过专家们的研究、实验,目前已成功开发出粉末渗锌技术和系列成套设备,并有5项成果获得了实用新型专利,它们是:粉末渗锌设备、炉体回转粉末渗锌设备、粉末渗锌螺纹钢以及管材、型材等。

由于粉末渗锌技术有诸多的优异性能,因此它已广泛应用于室外钢铁结构及紧固件、高速公路、护栏、桥梁、水暖器材及建筑五金、汽车(如夏利汽车的渗锌底盘)、工程机械和海洋化工、冶金、发电等工程中的耐高温部件。

热镀锌制作的高速公路护栏一般使用年限为6年。而渗锌护栏(渗锌厚度为90 ~ 100 μm)可保30年内无损,并不需要大维修。每公里护栏(双向、四排护栏)使用30年,热镀锌需花费68万元,而渗锌仅需23万多元,后者仅为前者的1/3左右,经济效益极高。

据统计,全国有铁路线路 7万多公里,每年用于铁道道钉的浇油维护费用大约为4亿多元。若采用渗锌道钉,30年内免大修,仅此一项可为国家节约费用120多亿元。

3 达克罗工艺的发展态势

3. 1 彩色达克罗工艺

众所周知,达克罗是一种非装饰性的耐蚀涂层,一般外观均为银灰色,色泽单调,因此很难满足工业发展对耐蚀涂层的外观要求。

2005年7 ~ 8月份,笔者曾到一些达克罗公司参观,在靖江市达克罗涂覆工业公司参观时,看到了他们所加工的工件中除有银灰色的达克罗涂层外,还有绿色、黑色和类似钝化的金黄色涂膜。从外观来看,其黑色涂层的色泽、均匀度等方面都较好。其达克罗涂层的处理工艺为:脱脂(CHCl3)—抛丸—浸渍—离心—烘烤[(290 ± 5) °C]—浸渍—离心—烘烤[(320 ± 5) °C]—浸渍—离心—喷涂—烘烤(160 ~ 180 °C)—检验—包装。

沈阳金杯汽车公司、新程轿配制造有限公司、盐城悦达(千里马)公司等对靖江公司所加工的汽车配件做了大于600 h的盐雾试验,未发现有红锈产生。目前,该公司所加工的汽车配件已出口意大利和北美市场。其产品技术要求及其检测结果如表1所示。

表1 靖江市达克罗涂覆工业有限公司的达克罗工艺技术要求和产品检测结果Table 1 Technical requirement for the Dacromet technics applied in Jingjiang Dacromet Coating Industry Ltd. and product test results

3. 2 交美特(Geomet)

欧盟《未来化学品政策战略》(白皮本)已经出台,《关于化学品注册、评估、许可和限制》(简称REACH)的法案已在2006年实施。欧盟REACH法案涉及的化工产品达3万多种,涉及的制成品多达500万种,直接影响着化工、轻工、纺织、建材、家电等行业与欧盟有进出口业务的企业。由于对 Cr(VI)认识的深化,已用法规的形式限定了它的含量。在此情况下,原认为比较环保的达克罗工艺,由于在正常工艺规范操作下,还有少量的铬以可溶性 Cr(VI)的形式保留在达克罗涂层中,其溶出量大约在 3 μg/cm2,大大超过了镀锌钝化层所要求的不大于 0.6 μg/cm2的标准和每辆汽车中Cr(VI)的含量不超过2 g的标准。因而必须有一种新型的小于0.6 μg/cm2和每辆汽车Cr(VI)含量小于2 g的工艺出现,以满足新法规的要求。

法国Dacral公司更改了达克罗涂液的配方,推出了Dacromet LC的低铬达克罗,使其膜层中的Cr(VI)含量降至0.03 μg/cm2(我国也有类似的做法)。

美国MCI公司研发了不含铬的交美特涂层来取代达克罗涂层。用于紧固件和小零件的交美特涂层的最小厚度为10 ~ 12 μm,最小涂覆量为32 ~ 36 g/m2,颜色为银灰及黑色;用于非紧固件和大零件的交美特涂层其最小厚度为8 ~ 12 μm,最小涂覆量为28 ~ 36 g/m2,颜色同上。交美特涂层的性能指标见表2。

表2 各种交美特涂层的性能指标Table 2 Performance indexes of various Geomet coatings

交美特涂层完全保留了达克罗高抗蚀、涂层薄、无氢脆的优点,有效地解决了有害的 Cr(VI)的问题,从真正意义上实现了清洁生产,满足了欧盟有关法规对产品制件中所提出的环保要求,因而无铬达克罗工艺必将在不久的将来完全取代电镀锌、热镀锌、电弧喷锌和旧有的达克罗工艺。这是时代的要求,技术进步的必然趋势。

4 其他新型重防腐技术

4. 1 聚脲弹性涂料

喷涂聚脲弹性涂料是继高固体分涂料、水性涂料、紫外光辐射固化涂料、粉末涂料等低(无)污染涂料之后,为了适应环保的需求而研发的一种新型无溶剂、无污染的涂料产品和施工技术。

聚脲涂料是一种弹性体物质,疏水性强,对环境温度不敏感,甚至可以在水上、冰上喷涂成膜,在极其恶劣的情况下也可正常施工。而且涂膜致密、连续和无接缝,既柔韧有余,又刚性十足,能完全隔离空气中的水和氧气的渗入,防腐性能十分优异。

聚脲涂膜同时还具有耐磨、防水、抗冲击、抗疲劳、耐老化、耐高温、耐辐射等多种功能。可广泛应用于化工防护、管道防腐和海洋防腐等多种领域。目前,聚脲弹性涂料已在海洋灯塔、水池防水、船舶、京津高速铁路及奥运场馆得到应用,京沪高速、厦深铁路、京石高铁等铁路工程也已立项采用,其产值大约为20亿元左右。

聚脲技术经历了 3个发展时期,即从芳香族、脂肪族到天门冬氨酸酯聚脲3个阶段。作为高耐候性重防腐的新型材料,聚脲技术已经日益成熟,其应用领域也得到了较大的发展。

聚脲弹性涂料在应用时的最大缺点是必须使用专门的较昂贵的喷涂设备,而且在混合室(很小,精度很高)及喷嘴中必须能够按比例充分混合,还必须在很短的时间(几秒钟)内完全喷出,否则就会固化,造成喷涂设备的报废。另外就是色彩、光泽及平整度稍差。

4. 2 鳞片涂料

鳞片涂料是以耐蚀树脂为主要成膜物质、以薄片状的物质(玻璃、不锈钢、锌片等)作骨料,再加上各种添加剂形成的厚浆型涂料。鳞片涂料可按树脂类型、玻璃鳞片的片径大小、涂料的黏度和涂膜厚度等进行分类。

4. 2. 1 按树脂类型分类

(1) 乙烯基酯树脂(VE):含双酚A型、酚醛环氧改性型及含溴型。

(2) 不饱合聚酯树脂(UP):含双酚A型,含氯型、环氧丙烯酸改性和间苯型。

(3) 环氧树脂(EP)。

(4) 聚氨酯树脂(PV)。

(5) 氯化橡胶型。

4. 2. 2 按玻璃鳞片的片径大小分类

大——6 ~ 10目(3 ~ 1.6 mm);

中——20目(0.95 mm);

小——60目(0.3 mm)、100目(0.16 mm)、120目(0.13 mm)。

4. 2. 3 按涂料的黏度分类

一般鳞片涂料、鳞片厚浆涂料(两者均可采用喷、滚、刷的方法进行施工)和鳞片胶泥(只能用涂抹、刮涂方法进行施工)。

4. 2. 4 按形成涂膜的厚度进行分类

薄膜——0.2 ~ 0.4 mm;

中膜——0.4 ~ 1.0 mm;

厚膜——1.5 ~ 2.0 mm。

目前,鳞片涂料已广泛应用于海洋构筑物、化工厂、石化厂等各个领域,在产生气蚀、水点腐蚀、海水腐蚀以及一些严酷的腐蚀环境中表现出了较优异的、可靠的防蚀性能。玻璃鳞片涂料的基本配方(刷涂、喷涂)如下:

乙烯基酯树脂 60% ~ 70%

玻璃鳞片 20% ~ 35%

触变剂 1% ~ 5%

消泡剂 0.1% ~ 2%

颜料 2% ~ 7%

催干剂 0.5% ~ 1%

促进剂 0% ~ 1%

鳞片涂料的鳞片厚度:对玻璃鳞片而言,一般为2 ~ 3 μm;对不锈钢鳞片而言,为0.1 ~ 2.0 μm;对锌片而言,为15 μm(爱卡公司)。在鳞片涂料中,玻璃鳞片的粒径通常为0.2 ~ 3 mm,不锈钢鳞片则为10 ~ 50 μm (日本),100 ~ 150 μm(上材)。由于鳞片在涂层中上下交错排列,因此形成了独特的屏蔽结构,因而,它比一般涂料具有更加优异的耐蚀性能。

4. 3 氟碳涂料

近年来,常温固化型的三氟氯乙烯(CTFE)已为人们熟知。目前,市面上的氟碳涂料有聚氟乙烯(PVF)、聚偏二氟乙烯(PVDF)、聚三氟乙烯(PCTFE)和聚四氟乙烯。从性能上看,氟碳涂料是比较好的,它具有超强的耐候性,使用寿命可达25年。其超低的污染性可防止尘埃附着和雨水痕迹的污染,并具超强的耐腐蚀性。如大金ZEFFLE GK氟涂料清漆可在严酷的环境下保持20年亮丽的外观,并具有超强的抗酸雨、抗盐雾等性能,是目前公认对钢和铝型材有效的长效重防腐材料。

随着石化工业的高速发展,石油储罐和油气管道日益增多。这些设施除了要求长期使用长效涂料(涂膜具有较长的使用寿命)外,还要求涂膜具有较强的抗静电能力以及在各种工况下具有较强的抗腐蚀能力和耐候性能。为此,一种新型的具有导电性能的氟碳涂料诞生了。它就是利用大金生产的 GK型常温固化型氟树脂,加入导电型碳黑后再与其他助剂合理搭配而成的具有导电性能的长效重防腐型氟碳涂料。它解决了石化企业长期适应储罐防腐要求的诸多问题,为石化事业的发展起到了重要作用。

氟树脂粉末涂料近年来也有了较大的发展,如ETFE(乙烯/四氟乙烯共聚)粉末涂料和 FEVE(氟烯烃/乙烯基醚共聚物)热固性粉末涂料等。

有些研究者利用锌对钢材具有阴极保护的性能,通过在氟树脂中加入锌粉、锌片等金属颜料的方法,制备出具有高性能、高防腐能力的新型氟碳涂料。在粉末涂料的生产中,也出现了含有锌粉、锌片颜料的高锌型重防腐类粉末涂料。这类粉末涂料在浙江宁波、徐州正菱等单位已有小批量生产。

为了进一步提高氟碳涂料的物化特性和防腐蚀能力,有些研究单位在利用纳米技术(加入纳米金属氧化物)对氟碳涂料进行改性。最常用的纳米类化合物有纳米TiO2、纳米SiO2、纳米ZnO和纳米CaCO3等。在应用过程中,纳米改性氟碳涂料也取得了可喜的进展,如徐州的大正公司等单位已在应用此类氟碳涂料。

氟碳涂料已在我国大型室外钢结构、桥梁[3]、电视塔、港口机械等多个领域得到了成功应用。如杭州湾跨海大桥、三峡工程、河南广播电视发射塔等重要工程都使用了氟碳涂料。

4. 4 其他

4. 4. 1 氯醚树脂型重防腐涂料

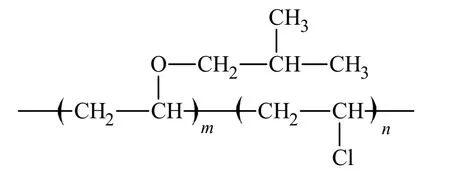

氯醚树脂通用型涂料(重防腐)是由氯乙烯和乙烯基异丁基醚的共聚物与溶剂、助剂、颜填料搭配而形成的涂料。常用的氯醚树脂按照共聚物中添加乙烯基异丁基醚和有关单体的多少来命名,大致有 MP15、MP25、MP35、MP45、MP等60多种牌号。通用型重防腐涂料中的氯醚树脂为MP25,它是由75%的氯乙烯与25%的乙烯基异丁基醚组成的共聚物,其结构式为:

MP25是无毒、无味的白色或微黄色的粉末。在氯醚树脂中,不含可皂化的酯键,故耐酸碱性能好。由于不含双键,因而不易氧化和降解,所形成的涂膜的耐大气老化性和对光的稳定性特别优异。

中石油的郭晓军先生研制的氯醚重防腐涂料就是以MP25树脂为基料的。该涂料具有良好的附着力(1级)和柔韧性(1 mm),耐盐雾时间可高达2 500 h,耐老化时间达2 000 h以上。在3.5%和5%的NaCl溶液中浸泡30 d无变化。该涂料除对铁系基材有良好的附着力和防护性能外,对Zn、Al基材也有良好的附着力和防护性能。

氯醚树脂重防腐涂料的优异物化性能使它在室外钢结构件、设备、集装箱、船舶等领域得到了广泛的应用。

4. 4. 2 以纳米金属氧化物对防腐涂料进行改性的高性能、高效新型防腐涂料

四川爱伦公司韩彩莲等人研制的新型高效重防腐涂料就是用纳米材料、络合剂和活性剂等特殊材料与其新合成的高分子成膜物及溶剂组成的。经测试,其物化性能如下:固含量48% ~ 49%,表干0.5 h,实干24 h,附着力(划格法)1级,柔韧性1 mm,铅笔硬度>2H,耐磨性(750 g/500 r的磨损量)< 0.02 g,耐冲击性50 kg·cm,涂膜在30%(质量分数)的H2SO4、NaOH和C2H5OH以及饱和NaCl、60 °C蒸馏水中浸泡168 h的情况下,均无任何变化。

4. 4. 3 有机硅改性环氧树脂防腐涂料

四川三峡油漆公司廖锦报道,该公司研发出利用酚醛改性环氧树脂(用改性芳香多胺作为固化剂,再加上特殊处理过的片状填料、小片径的玻璃鳞片……)制成具有优异防渗效果、可耐150 °C及抗腐蚀的涂料。另外,还研发出由有机硅改性环氧树脂的涂料。该公司推出的配套工艺如下。

(1) 适用于长期在100 ~ 120 °C酸雾下的钢结构及物料塔壁:钢质底材除锈St3—涂刷VG0610耐酸耐碱防腐底漆2道40 ~ 60 mm(湿碰湿涂装,25 °C,间隔24 h)—涂刷VG0411耐酸耐碱防腐面漆2道40 ~ 60 μm。

(2) 适用于长期在100 ~ 150 °C的强酸、强碱(pH = 1 ~ 12)浸泡下的钢结构贮罐等,其涂装工艺为:钢质底材喷砂至Sa2.5—涂VG0115耐高温防腐漆1 ~ 2道(每道干膜30 ~ 60 μm,干燥时间24 h)—涂VG0515耐高温型玻璃鳞片胶泥2道(每道干膜800 ~ 1 000 μm,干燥时间24 h)—涂VG0415鳞片胶泥1道(干膜厚度≥500 μm,干燥时间24 h)—涂VG0115耐高温防腐清漆1 ~ 2道(每道干膜30 ~ 60 μm),可根据腐蚀情况确定涂膜厚度(一般为1.5 ~ 3 mm),特严酷情况下涂层厚度要大于3 mm(中涂VG0515镘涂2道,VG0415镘涂1道)。

4. 4. 4 带锈涂料

带锈涂料的最大特点就是可以带锈施工,免去了大量的除锈过程,省力省时。带锈涂料一般可分为3个类型:一是转化型或反应型,这种涂料中加入了一种能与铁锈反应的物质(如磷酸、亚铁氰化钾、丹宁酸等),生成有防锈作用的含铁的化合物(配合物或螯合物);二是稳定型,这种涂料中加入了对钢铁表面产生钝化和保护作用的颜料或能使铁锈脱水转化或稳定铁盐的物质(如铬酸锌、磷酸锌);三是渗透型,这种涂料中加入了具有极强渗透性的物质,它可以渗透到锈层的孔隙和每一个部位,把生锈的部位包围起来,使生锈部分不再发展。

近年来,这方面的发展很快,也引起了世界各国的极大关注。

(1) 转化型带锈涂料。山东济南、台湾南宝生产的水性带锈防锈底漆是以水为介质,加入多种防锈添加剂和助剂,使涂料可以与铁锈发生化学转化,将铁锈转化成稳定的保护层,并具有一定的渗透性,可渗透到金属表面及针孔部位,并能牢牢地附着在金属表面。这种防锈底漆可耐酸、碱和盐,耐盐雾时间可达500 h、耐高温可达600 °C,表干10 min,实干10 h左右。

(2) 渗透型带锈涂料。如德国固斯特、美国公司以及我国生产的ZYS高渗透性带锈涂料。据介绍,ZYS带锈涂料的成膜物质具有特殊的分子结构,可抗紫外线,耐酸、碱和盐,并具有延迟老化和优异的防腐能力,良好的附着力和耐久、耐冲击、耐磨性能。该涂料由于加入了硫酸化合物、磷化物及2价的含Ni有机螯合物,因此涂料的抗老化性能有了极大的提高。

(3) 新型带锈涂料。一种集渗透性、转化性和稳定性为一体的新型带锈涂料,可带锈施工,耐强酸、强碱。据介绍,其使用寿命(户外耐候,以改性聚氨酯为主的成膜物质)可达10 ~ 15年,是一种底面合一的新品种(双组分):固含量≥65%,细度20 μm,黏度(涂-4杯)≥25 s,密度1.3 kg/L,遮盖力≤225 g/m2,冲击性≥50 kg·cm,柔韧性1 mm;耐水性(120 d)、耐碱性(30% NaOH/30 d)、耐酸性(30% H2SO4/30 d)、耐盐(30% NaCl/30 d)、耐油/溶剂油(90 d)、耐热(150 °C/8 h)等测试后不起泡、不起皱、不变色、不粉化。

5 结语

为了解决钢材表面在苛刻工况条件下的重防腐问题,世界各国的科学家们利用各种不同的防腐蚀机理和复合的防腐蚀技术,开发出许多不同的重防腐涂层,以适应各行各业的防腐蚀需求。如利用改变钢材原有的组成和结构达到防腐目的,开发了粉末渗锌、多元合金共渗等方法;利用延长腐蚀介质到达基体的时间(延长基体的使用寿命),发明了鳞片涂层;利用屏蔽加阴极保护的原理,开发出了达克罗、交美特、“锌加”等等。在科学技术飞速发展的今日,人们在创造出空前巨大的物质财富的同时,在可持续发展的道路上,却出现了难以克服的巨大瓶颈。资源、能源的大量消耗,迫使人们开发节能降耗、低碳、与人友善、与环境友善的新技术。重防腐涂层也不例外,亦须按照上述原则,研发出适应时代、满足人类生存的节能降耗、低碳减排型及环境友好型重防腐涂层,这是科技工作者和企业家须共同承担的社会责任。

[1] 方震. 涂料涂装论文集[M]. 香港: 香港亚太科技出版社, 2005.

[2] 廖锦. 耐温型重防腐漆及涂装[J]. 重庆电镀与涂料涂装, 2009 (3): 14-20.

[3] 李运德, 杨振波, 黄玫梅. 常温固化氟碳涂料在桥梁领域的应用[J].电镀与涂饰, 2008, 27 (1): 49-53.

[ 编辑:韦凤仙 ]

Application and development trends of heavy corrosion protection coatings //

FANG Zhen

The application status of heavy corrosion protection coatings was discussed, including zinc powder sherardizing technology, Dacromet technics, polyurea elastic coating, flake coating, fluorocarbon coating, chlorinated polyether resin heavy corrosion protection coating, new corrosion protection coating modified by nanometer metal oxide, organic silicon modified epoxy resin corrosion protection coating and rust coating, and the development trends were presented.

heavy corrosion protection coating; zinc powder sherardizing; Dacromet; rust coating

TG174.46

A

1004 – 227X (2010) 07 – 0064 – 06

2010–05–07

方震(1938–),男,河南洛阳人,教授级高级工程师,中国表面工程协会特种涂层专业委员会副理事长,国际涂层涂装工业协会常务副理事长,西安防护涂装协会理事长。主要从事材料、涂装、能源、新材料等方向的研究。

作者联系方式:(E-mail) isca@isca-world.com。