烧碱氟硅酸钠法制冰晶石联产白炭黑工艺研究

张 梅

(多氟多化工股份有限公司,河南焦作 454191)

工业技术

烧碱氟硅酸钠法制冰晶石联产白炭黑工艺研究

张 梅

(多氟多化工股份有限公司,河南焦作 454191)

研究了烧碱氟硅酸钠法生产冰晶石并联产优质白炭黑的工艺条件,确定了烧碱分解氟硅酸钠生产白炭黑的影响因素。用低浓度的烧碱 (循环生产过程中用母液)在一定条件下与氟硅酸钠反应,得到白炭黑软膏和氟化钠溶液。白炭黑软膏经洗涤干燥后得白炭黑产品;氟化钠溶液经二次过滤后打入储槽备合成用。将一定浓度的氢氧化钠溶液预热到 100℃,加入计算量的氢氧化铝,搅拌反应直至溶液澄清,即得铝酸钠溶液。将氟化钠溶液和铝酸钠溶液按照一定的比例加入到合成槽,控制一定的合成温度,反应结束后过滤即得冰晶石产品。采用此方法合成的冰晶石与氨水氨解氟硅酸钠法生产的冰晶石相比流动性好、质量合格、适合电解铝启槽用,具有良好的市场前景,并且具有废水可以循环利用、环境污染少的特点。

氢氧化钠;氟硅酸钠;氟化钠;白炭黑;冰晶石

氟硅酸钠为磷肥行业副产的氟硅酸经综合利用生产的产品,用来生产冰晶石,不仅成本低廉,而且综合利用了氟资源,对节能环保、保护国家的战略资源萤石具有重要的意义。文献[1-4]中多见以氨水或氨盐氨解氟硅酸或氟硅酸钠,制得氟化铵、氟化钠或其混合溶液及白炭黑,用过滤后的溶液与铝酸钠合成冰晶石。本工艺采用烧碱碱解氟硅酸钠,避免了引进氨造成对环境的污染,钠离子可以全部循环利用,节约生产成本。在合成过程中控制合适的配比,生产的高分子比冰晶石用于电解铝的启槽可以有效提高电解槽的启动质量,改善电解槽的运行状况,为优化电解槽的技术指标和延长电解槽寿命奠定良好的基础;同时还可以降低启动过程中原材料的消耗和成本,减少废气的排放量。

1 研究过程

1.1 生产所需原料

1.2 工艺原理

本工艺主要包括晶种制备、碱解、白炭黑过滤洗涤和干燥、铝酸钠制备、冰晶石的合成、过滤和干燥等过程。

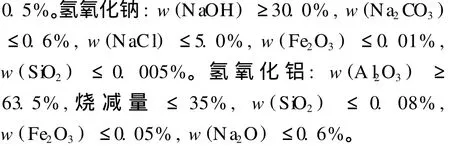

先用氟硅酸钠和一定浓度的稀氢氧化钠溶液反应,制得白炭黑晶种;再将制得的晶种打入碱解槽,加入氟硅酸钠,用一定浓度的氢氧化钠溶液进行碱解,得到氟化钠溶液和白炭黑的混合料浆;将料浆过滤后,澄清的氟化钠溶液到合成工序备合成用,白炭黑软膏经洗涤、干燥得成品;由碱解工序得到的氟化钠溶液和液体铝酸钠经合成工序制得高分子比冰晶石。主要化学反应方程式:

1.3 工艺流程

流程叙述:1)制晶种:将一定浓度的稀氢氧化钠溶液打入晶种制备槽,预热至 38~40℃,迅速加入一定量的氟硅酸钠,搅拌 3~5 min,打入晶种储备槽备碱解用。2)碱解:将制得的晶种、冰晶石母液打入碱解槽中,启动搅拌,加入计算量的氟硅酸钠,升温至 40~70℃,缓慢加入氢氧化钠溶液,调整 pH在 7~7.5,加量完毕后,继续反应 15~30 min。整个反应过程保持恒温。3)白炭黑料浆的过滤:将碱解反应结束后的料浆经过滤和洗涤,得白炭黑软膏,滤液和洗水打入氟化钠溶液储槽,以备冰晶石的合成用。4)白炭黑的干燥:将洗涤后的白炭黑软膏用旋转闪蒸干燥机或喷雾干燥机进行干燥,即得白炭黑产品。5)铝酸钠溶液的制备:将质量分数为 40%的工业氢氧化钠溶液打入制备槽中,预热到 100℃,加入计算量的氢氧化铝,搅拌反应直至溶液澄清,即得铝酸钠溶液。6)冰晶石的合成:将氟化钠溶液和铝酸钠溶液按照一定的比例加入合成槽中,加料结束搅拌反应 30 min。7)冰晶石的过滤、干燥:反应后的料浆经卧式螺旋离心机进行过滤,滤液返回碱解工段使用,冰晶石软膏经旋转闪蒸干燥机干燥后即得冰晶石产品。

1.4 设备选用

1)制晶种和碱解时所用的反应槽要耐一定的温度和碱度,选用 PP或不锈钢材质均可。2)生成的白炭黑颗粒很细,且相对密度小,故白炭黑的过滤选用厢式压滤机进行过滤。3)由于氟化钠在一定浓度下即达到饱和状态,易析出晶体,堵塞设备,影响白炭黑的主含量,所以在碱解后的料浆进入厢式压滤机前要进行一次初过滤,以滤除氟化钠晶体。4)冰晶石的合成在碱性环境下进行,温度在 80℃以上,故冰晶石的合成槽选用不锈钢材质的搅拌槽即可。5)该工艺生产的冰晶石颗粒较小,采用传统的方法进行过滤不利于提高收率,合成后的料浆为弱碱性,故冰晶石料浆的过滤选用合金材质的卧式螺旋离心机进行过滤,过滤后的母液固含量低,冰晶石的收率高,有利于生产过程中工艺的控制。6)因该工艺生产的冰晶石颗粒较小,用旋转闪蒸干燥机进行干燥即可满足产品的要求,不仅能保证产品的水分含量合格,而且现场环境好、设备维修量小、运行成本低。

1.5 生产成本

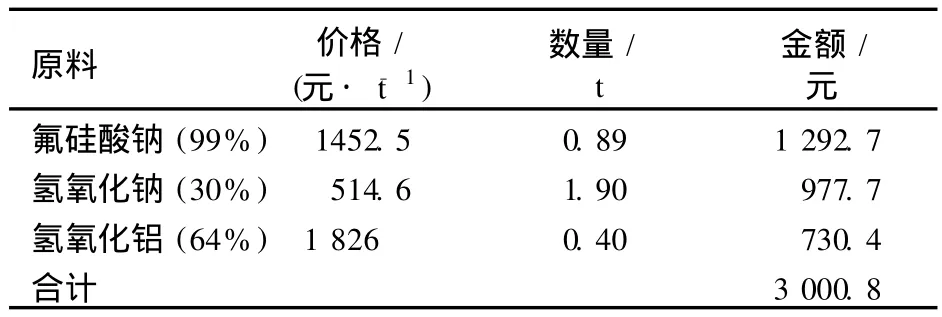

主要原材料消耗如表 1。

表1 主要原材料消耗

1.6 产品质量

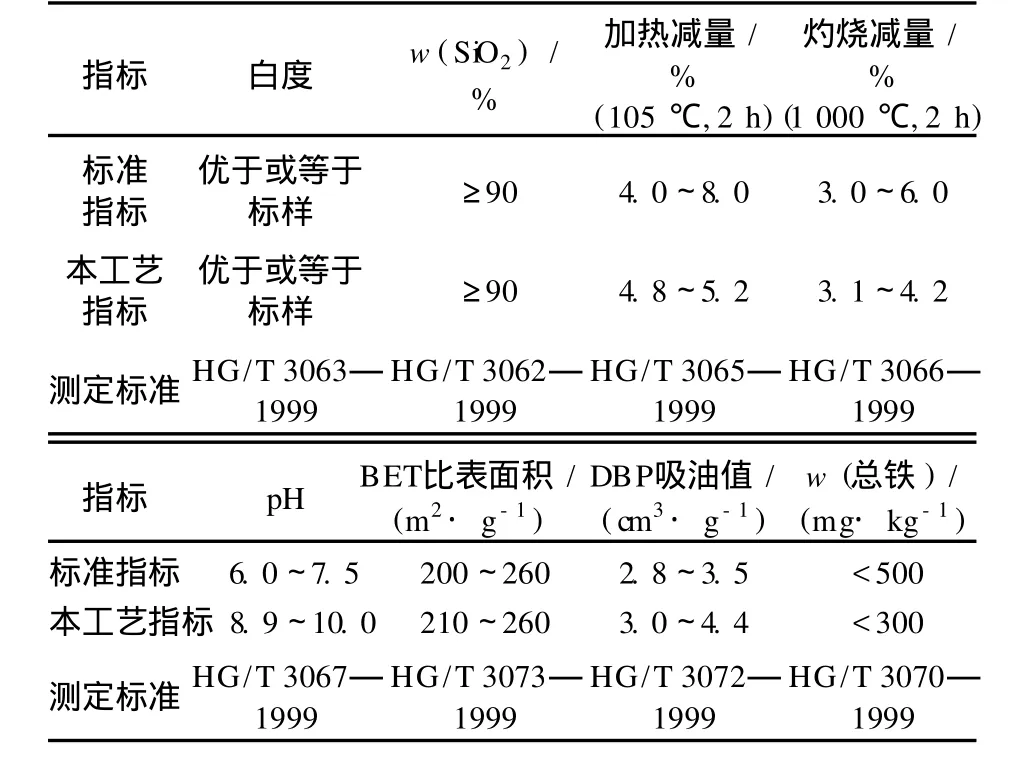

所得白炭黑产品质量见表 2。

表2 白炭黑产品质量

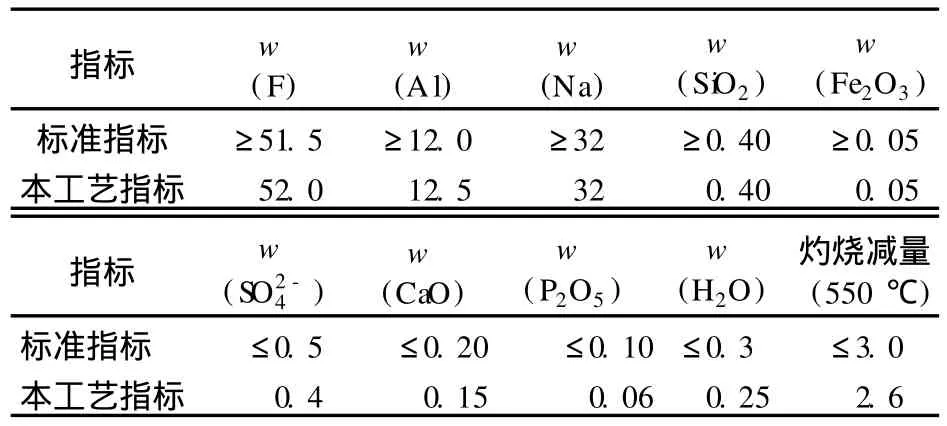

所制得的冰晶石产品质量见表 3。

表3 冰晶石产品质量 %

2 结果与讨论

以磷肥行业副产氟硅酸钠为主要原料,用氢氧化钠碱解氟硅酸钠的方法分解得到氟化钠溶液,进而合成冰晶石并副产优质白炭黑,不仅循环利用了氟资源,避免了用氨水氨解氟硅酸钠的方法生产时氨对环境的污染,而且生产成本低,工艺、技术条件简单易行,产品质量好。本工艺生产出的优质白炭黑及冰晶石均能达到相关行业标准和国家标准,在生产过程中产生的冰晶石母液可回收循环利用,损耗小,具有综合利用价值和经济效益。

[1] 王庆义,陈玉海.碳酸化法合成冰晶石[J].无机盐工业,2007,39(9):38-40.

[2] 刘海霞.氟硅酸生产氟化氢铵联产白炭黑新工艺[J].无机盐工业,2008,40(10):41-42.

[3] 侯红军,张富山.高分子比冰晶石的生产工艺与应用[J].有色金属工业,2003(9):60-61.

[4] 刘晓红,王贺云,刘晓萍.氟硅酸制冰晶石联产白炭黑工艺研究[J].轻金属,2007(7):58-60.

Research on production process of cryolite and by-product silica white by sodium hydroxide-sodium fluosilicate method

ZhangMei

(Do-Fluoride Chem icals Co.,Ltd.,Jiaozuo454191,China)

Production process of producing cryolite and by-producing high-quality silica white with sodium hydroxide-sodium fluosilicate(NaOH-Na2SiF6)method was researched and factors influencing the process that NaOH decomposing Na2SiF6to produce silica white were confirmed.NaOH(mother liquid will be used in the real production cycle)with low concentration reacted with Na2SiF6at a certain condition and silica paste as well as sodium fluoride solution was then obtained.Silica paste waswashed and dried to prepare silica white product and sodium fluoride solutionwaspumped into storage tank for further synthesis after secondary filtration.NaOH solution at a certain concentration preheated to 100℃,and then add aluminium hydroxidewith calculated amount.Stirring the solution till it turned to clear and sodium aluminate solution will be prepared.Adding sodium fluoride solution and sodium aluminate solution in definite proportion into a synthetic tank,controlling temperature and cryolite productwill be finally obtained through filtration after completion of the reaction.Cryolite product produced by thismethod had better fluidity,acceptable quality,and suitable for start-up of aluminum electrolysis comparingwith thatproduced by ammonia-sodium fluosilicate method.Therefore,it has goodmarketprospect.Moreover,wastewater can be recycled and it has less environmental pollution.

sodium hydroxide;sodium fluosilicate;sodium fluoride;silica white;cryolite

TQ124.3

A

1006-4990(2010)04-0036-03

2009-10-27

张梅 (1973— ),女,工程师,多年来一直从事氟化盐研究工作。

联系方式:zhangxiaomei6771@163.com