钒渣提取五氧化二钒的研究*

邱士星,刘先松,周 丹,高华敏,王鹏鹏,贾道宁,胡 锋

(安徽大学物理与材料科学学院磁性材料安徽省工程技术研究中心,安徽合肥 230039)

环境·健康·安全

钒渣提取五氧化二钒的研究*

邱士星,刘先松,周 丹,高华敏,王鹏鹏,贾道宁,胡 锋

(安徽大学物理与材料科学学院磁性材料安徽省工程技术研究中心,安徽合肥 230039)

研究了从玉钢钒渣中提取五氧化二钒工艺。采用 X荧光光谱分析和化学滴定法,系统地研究了添加剂用量、焙烧温度、沉钒温度和 pH等因素对玉钢钒渣中五氧化二钒回收率的影响,并制定了合理的提钒流程参数。通过实验发现,在最佳流程参数条件下 (添加剂与钒渣质量比为 22∶100,焙烧温度为 850℃保温 2 h,沉钒时水浴温度为 95℃,沉钒 pH为 2.2),五氧化二钒的回收率达到了 85.4%,且五氧化二钒的纯度大于 99%。

五氧化二钒;钒渣;焙烧

钒是一种重要的金属元素,具有许多可贵的理化特性和机械特性,能细化晶粒,提高钢的硬度和耐磨性,在冶金和化工部门有着广泛的用途[1-3]。中国生产五氧化二钒的原料主要有 3种:石煤、矾渣和废钒催化剂。国外还有少数国家如美国、日本等从石油渣中提取钒[4]。国内对石油渣提钒工艺也有一定的研究。笔者对从玉钢钒渣中提取五氧化二钒进行了深入的研究,通过优化添加剂的组成及加入量,改变焙烧温度和调节 pH等影响因素,提高了五氧化二钒的回收率。

1 实验部分

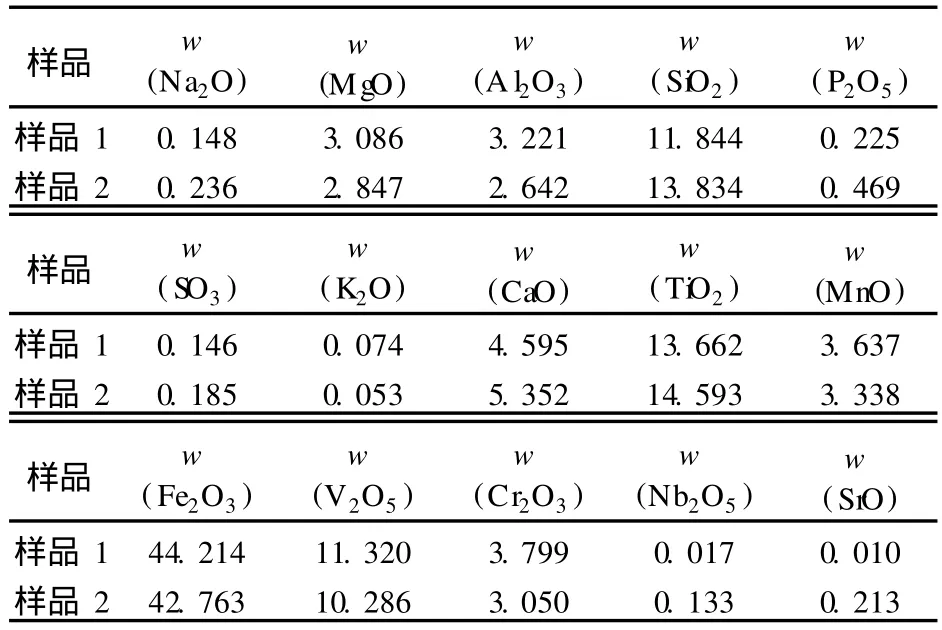

将钒渣与钠盐混合均匀在氧化气氛中高温焙烧,钒从矿物结构中析出并氧化为五价钒的氧化物,和钠盐分解产生的氧化钠结合生成可溶性的钒酸钠[5-7]。对玉钢钒渣进行了 X荧光光谱分析及 X射线衍射分析,其化学组成如表 1所示。

表1 钒渣化学组成分析结果 %

首先用粉碎机将块体钒渣粉碎,取 100 g钒渣,将其与一定量的添加剂 (Na2CO3,NaCl)混合均匀后,放入坩埚中并压紧,然后在马弗炉中于一定温度下焙烧,保温 2 h。焙烧后,直接取出炉外降至室温,再将焙烧料粉碎后水浸,加入 2 g氯化钙,放入85℃水浴箱中水浴 1 h。水浴后,经过滤分离残渣,取钒液。往钒液中滴入盐酸,调节 pH到一定值。再将12 g氯化铵溶解在 100 mL水中,将氯化铵溶液倒入钒液中,搅拌均匀,然后放入水浴箱中于一定温度下沉淀。最后过滤并用蒸馏水清洗沉淀数遍,将沉淀烘干后放入马弗炉中 550℃煅烧,保温 2 h,自然降温后取出研磨,得 V2O5样品,采用化学滴定法和荧光光谱分析对样品进行测定。

2 结果和讨论

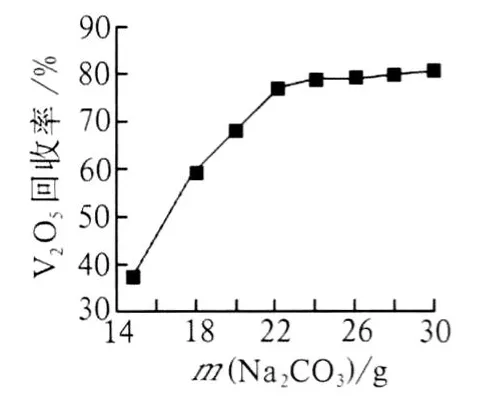

2.1 添加剂对 V2O5回收率的影响

固定条件:焙烧温度为 800℃;滴入盐酸,调节pH为 2.0;沉淀时,水浴箱中温度为 90℃。添加碳酸钠质量分别为 15,18,20,22,24,26,28,30 g。实验结果如图 1所示。由图 1可以看出,随着添加碳酸钠的增多,V2O5回收率逐渐增大。当添加 22 g碳酸钠时,V2O5回收率有较大幅度的提高,达到了76.7%;继续增加碳酸钠的质量,V2O5回收率也有略微的增加,但是增加幅度很小。当添加碳酸钠质量为 30 g时,V2O5回收率达到了 80.4%,比添加22 g碳酸钠时增加了 3.7%,但是碳酸钠用量增加了36%。考虑到生产成本,添加碳酸钠质量为22 g较为适宜。

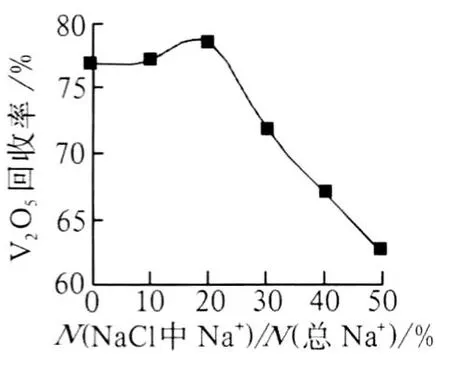

固定条件:焙烧温度为 800℃;滴入盐酸,调节pH为 2.0;沉淀时,水浴箱中温度为 90℃。碳酸钠和氯化钠按照一定比例组成添加剂,添加剂中的钠离子数与 22 g碳酸钠中钠离子数相同。氯化钠中的钠离子数,在添加剂钠离子数中所占比例分别为0,10%,20%,30%,40%,50%,实验结果如图 2所示。由图2可见,随着氯化钠中钠离子数比例增大,V2O5回收率逐渐增大,当氯化钠中钠离子数占添加剂钠离子数的 20%时 (17.6 g碳酸钠 +4.8 g氯化钠),V2O5回收率最高,为 78.3%。继续增加氯化钠的含量,V2O5回收率明显下降,且下降速度较快。

图1 Na2CO3对V2O5回收率的影响

图 2 NaCl对 V2O5回收率的影响

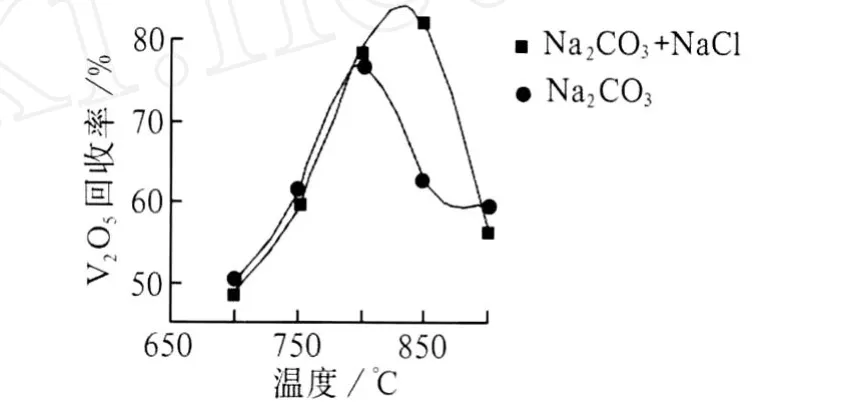

2.2 焙烧温度对 V2O5回收率的影响

固定条件:第一组添加剂为 22 g碳酸钠,第二组添加剂为 17.6 g碳酸钠 +4.8 g氯化钠;滴入盐酸,调节 pH为 2.0;沉淀时,水浴箱中温度为 90℃。焙烧温度分别为 700,750,800,850,900℃,实验结果如图 3所示。由图 3可以看出,当焙烧温度较低时,随焙烧温度的增加,两组 V2O5回收率都有大幅度的提高。焙烧温度为 800℃时,第一组 V2O5回收率达到最高 (76.7%),略低于第二组的 78.3%。当焙烧温度较高时,第一组 V2O5回收率快速减小;第二组在 850℃时,V2O5回收率仍有小幅的增加,达到了 82.2%,当焙烧温度继续升高时,V2O5回收率则更快速地减小。因此,第一组焙烧温度最佳选择在 800℃,第二组最佳选择在 850℃。

图3 焙烧温度对 V2O5回收率的影响

由实验结果可以看出,焙烧温度较高时,钒的回收率开始降低。出现这种现象的原因可能有两方面,一方面是随着温度的升高,钒渣中存在二次反应,生成的可溶性钒酸盐可部分地与钒渣中的铁、钙等元素生成钒酸铁、钒酸钙钠和钒酸钙等难溶性化合物。另一方面可能是随着温度的升高,组分之间的反应更加剧烈复杂,尤其是二氧化硅参加反应,导致进入复杂硅酸盐的钒量增加,这些钒既不溶于水,也不溶于酸,产生钒被“裹络”的现象,从而降低了钒的转化率[8]。

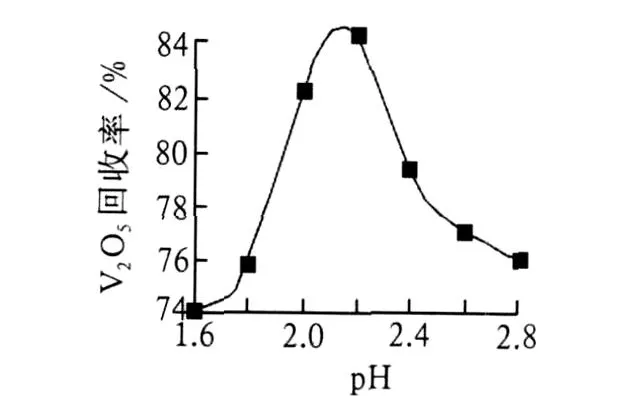

2.3 pH对 V2O5回收率的影响

pH分别取 1.6,1.8,2.0,2.2,2.4,2.6,2.8。固定条件:添加剂为 17.6 g碳酸钠 +4.8 g氯化钠;焙烧温度为 850℃;沉淀时,水浴箱中温度为 90℃。实验结果如图 4所示。由图 4可以看出,随着 pH的增大,V2O5回收率逐渐增大,当 pH为 2.2时,回收率达到最高,为 84.3%。pH继续增大时,V2O5回收率则逐渐减小。因此,沉钒时,pH为 2.2最为适宜。

图4 pH对 V2O5回收率的影响

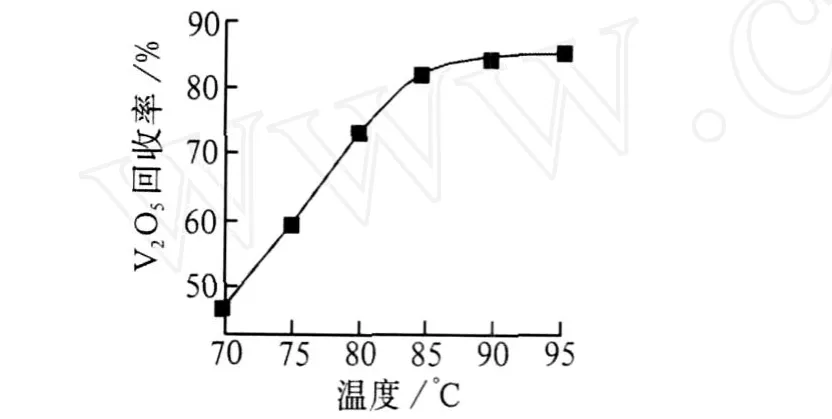

2.4 沉淀时水浴温度对 V2O5回收率的影响

固定条件:添加剂为 17.6 g碳酸钠 +4.8 g氯化钠;焙烧温度为 850℃;滴入盐酸,调节 pH为2.2。沉淀时水浴温度分别为 70,75,80,85,90,95℃。实验结果如图 5所示。由图 5可以看出,水浴温度低于 85℃时,V2O5的回收率较低。随温度的升高,V2O5的回收率逐渐增大,在 85℃以上时,V2O5的回收率均在 80%以上,在 95℃时最佳,回收率达到了 85.4%。因此,沉淀时水浴温度不能低于85℃,最佳温度在 95℃。

图5 沉淀水浴温度对 V2O5回收率的影响

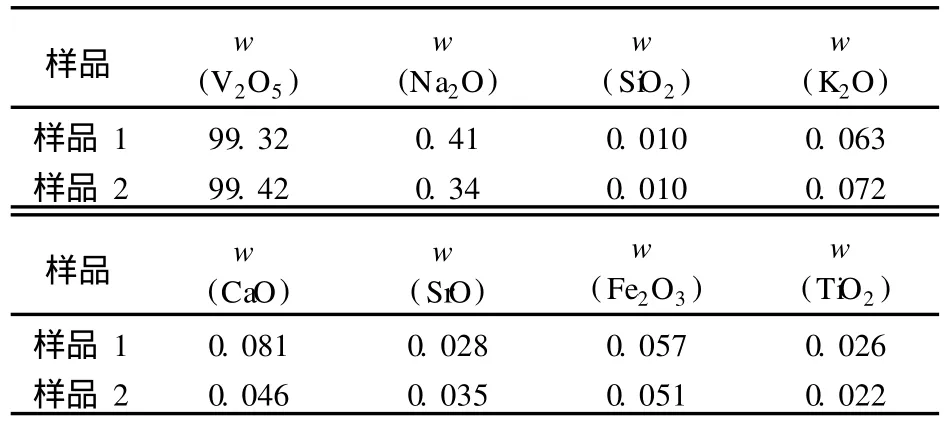

2.5 样品的分析

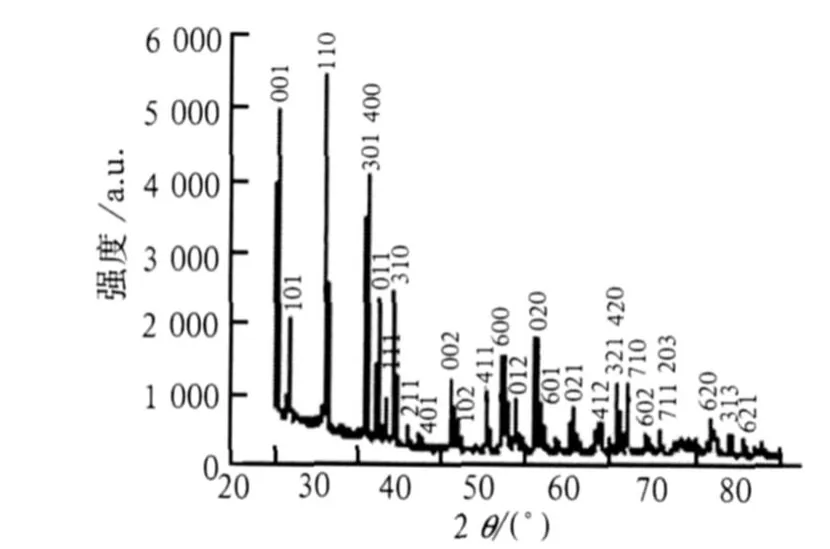

根据国家标准 GB/T 7325.1—1987高锰酸钾氧化 -硫酸亚铁铵滴定法测定五氧化二钒量,测定结果显示样品纯度均在 99%以上。并对五氧化二钒样品进行了 X荧光光谱分析及 X射线衍射分析,其化学组成如表 2所示。图 6为钒渣的 X射线衍射谱图。

表2 V2O5样品化学组成分析结果 %

图6 五氧化二钒样品的 XRD谱图

3 结论

对从玉钢钒渣提取五氧化二钒的条件进行了系统地研究。研究结果发现其最佳工艺参数为:添加剂与钒渣质量比为 22∶100,添加剂由 17.6 g碳酸钠 +4.8 g氯化钠组成;焙烧温度为 850℃,保温2 h;沉淀时,pH为 2.2,水浴温度为 95℃;将沉淀烘干后放入马弗炉中 550℃煅烧,保温 2 h。在该条件下,V2O5回收率达到了 85.4%,五氧化二钒品位大于99%。

[1] 史玲,王娟,谢建宏.钠化法提钒工艺条件的研究[J].矿冶工程,2008,28(1):58-61.

[2] 程亮.五氧化二钒生产工艺的进展 [J].甘肃冶金,2007,29(4):52-53.

[3] 喻旗,龙明礼.含钒石煤生产五氧化二钒污染治理[J].环境工程,2007,25(6):96-97,39.

[4] 席歆,姚谦,胡克俊.国外含钒石油渣提钒生产技术现状[J].世界有色金属,2001(5):36-40.

[5] 林海玲.甘肃敦煌方山口石煤提钒工艺研究[D].成都:成都理工学院,2000.

[6] 张云,范必威,彭达平.从酸浸石煤的萃取液中沉淀多聚钒酸铵[J].稀有金属,2001,25(2):157-160.

[7] Chmielewski A G,Urbaski T S,Migda W.Separation technologies for metals recovery from industrial wastes[J].Hydrometallurgy,1997,45(3):333-344.

[8] Fytianos K,TsaniklidiB,Voudrias E.Leachability of heavy metals in greekfly ash from coal combustion[J].Environment International,1998,24(4):477-486.

Study on extracting vanadium pentoxide in vanadium slag

Qiu Shixing,Liu Xiansong,Zhou Dan,Gao Huamin,Wang Pengpeng,Jia Daoning,Hu Feng

(Anhui Province Engineering Technology Research Center ofM agneticM aterials,School of Physics&M aterials Science,Anhui University,Hefei230039,China)

Process of vanadium pentoxide(V2O5)extraction from vanadium slag of YuSteel Co.,Ltd.was studied.Effects of additive dosage,roasting temperature,vanadium precipitation temperature,and pH etc.on recovery of V2O5were systematically studied by X fluorescence spectrometry and chemical titration method and parameters of a reasonable vanadium extraction processwere constituted.Through exper iments itwas found that the recovery rate of V2O5was up to 85.4%and the purity of vanadium pentoxide wasmore than 99%under the optimum conditions(namely,mass ratio of additive to vanadium slag of 22∶100,roasting temperature for 2 h of 850℃,and water-bath temperature of 95℃and pH of 2.2 in precipitation).

vanadium pentoxide;vanadium slag;roasting

TQ135.11

A

1006-4990(2010)04-0046-03

国家自然基金(50672001);磁性材料安徽省工程技术研究中心开放基金(皖科计字[2007]035)。

2009-10-27

邱士星 (1984— ),男,在读硕士,从事五氧化二钒和磁性材料的研究。

联 系 人:刘先松

联系方式:xiansongliu@yahoo.com.cn