夏比冲击功结合剪切面积评价管线钢管韧性的意义

吴金辉 李云龙 李记科 张鸿博 王长安 杨专钊 余大涛 高建忠

中国石油天然气集团公司 管材研究所 (陕西 西安 710065)

夏比冲击功结合剪切面积评价管线钢管韧性的意义

吴金辉 李云龙 李记科 张鸿博 王长安 杨专钊 余大涛 高建忠

中国石油天然气集团公司 管材研究所 (陕西 西安 710065)

描述了夏比冲击宏观断裂过程,并对管线钢管材料在冲击载荷作用下发生断裂全过程力的变化以及冲击吸收能量与宏观断口的关系进行分析,指出了夏比冲击功结合剪切面积评价管线钢管材料韧性的必要性。

夏比冲击功 剪切面积 能量变化 管线钢管

管线钢管的断裂韧性是进行管道断裂评估的重要参数,断裂韧性好的管线钢管在服役条件下不至于突然发生脆性断裂,从而使得安全得到保证;夏比冲击试验由于其试样加工简便、试验时间短,试验数据对材料组织结构、冶金缺陷等敏感的特点,已成为评价管线钢管冲击韧性的重要技术指标[1]。

问题的提出

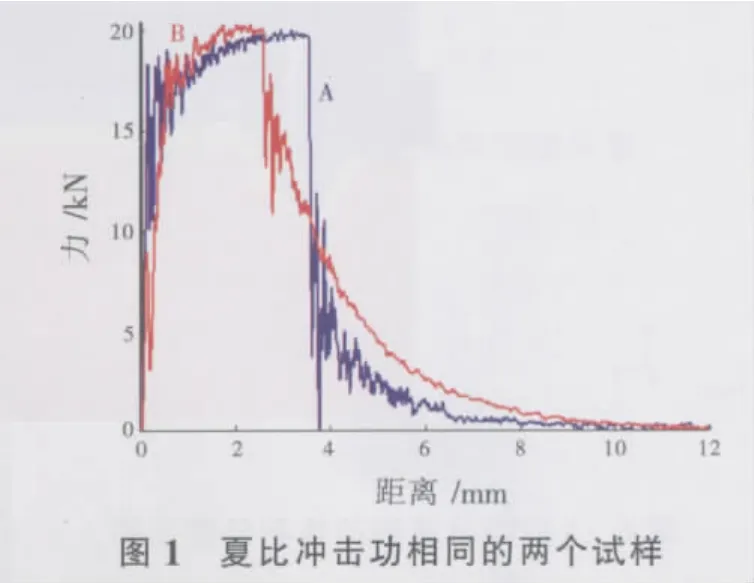

在焊管生产实验过程中我们发现:即使是位置很近的同一材料尤其是焊缝和热影响区位置,其Ak值有时相差较大;有时Ak值很接近的两个试样,其剪切面积差异却很大。实验过程测定的Ak值并没有明确的物理意义,不能作为表征金属制件实际抵抗冲击载荷能力的韧性判据,例如,两个试样冲断后,一个冲断力很大,位移很小;另一个冲断力很小,但位移很大,二者的冲击能量可能是相等的(图1),但是其剪切面积差距却很大,反映出材料的韧性水平是不同的。

目前,对管线钢管韧性验收的技术条件同时包括冲击吸收能量和断口剪切面积两个指标,表1给出了西气东输二线管道工程用X70螺旋缝埋弧焊管技术条件要求-10℃下管体母材和焊缝的夏比冲击韧性要求[2]。

夏比冲击断裂过程宏观描述

当管线钢受冲击载荷的作用时,形变速率增加,限制了塑性变形的发展,使塑性极不均匀,塑性变形的抗力提高,并使局部高应力区形成裂纹;在冲击力的作用下,试样的断裂过程与静拉伸一样,仍然表现为弹性变形、塑性变形和断裂,其不同之处在于变形速度;由于缺口的存在,塑性变形只发生于缺口的局部范围,而且缺口越尖锐,参与塑性变形的材料体积越小,得到的冲击功越低。

采用示波冲击测定材料冲击断裂的力——位移变化全过程

采用示波冲击试验机可以测定出材料在冲击试验中能量变化的全过程;由于材料在达到冲击最大力之前只产生弹塑性变形,随着塑性变形的发展逐渐形成裂纹,而一旦有裂纹产生,力将会下降,因此,可以把冲击最大力作为裂纹形成的判据:以最大力为分界点,最大力之前是裂纹形成消耗的能量,称为裂纹形成能量。韧性材料的裂纹扩展能量较大,裂纹扩展很慢,力—位移曲线不存在陡然下降的现象;脆性材料裂纹扩展能量很小,甚至不存在不稳定裂纹扩展终止点。

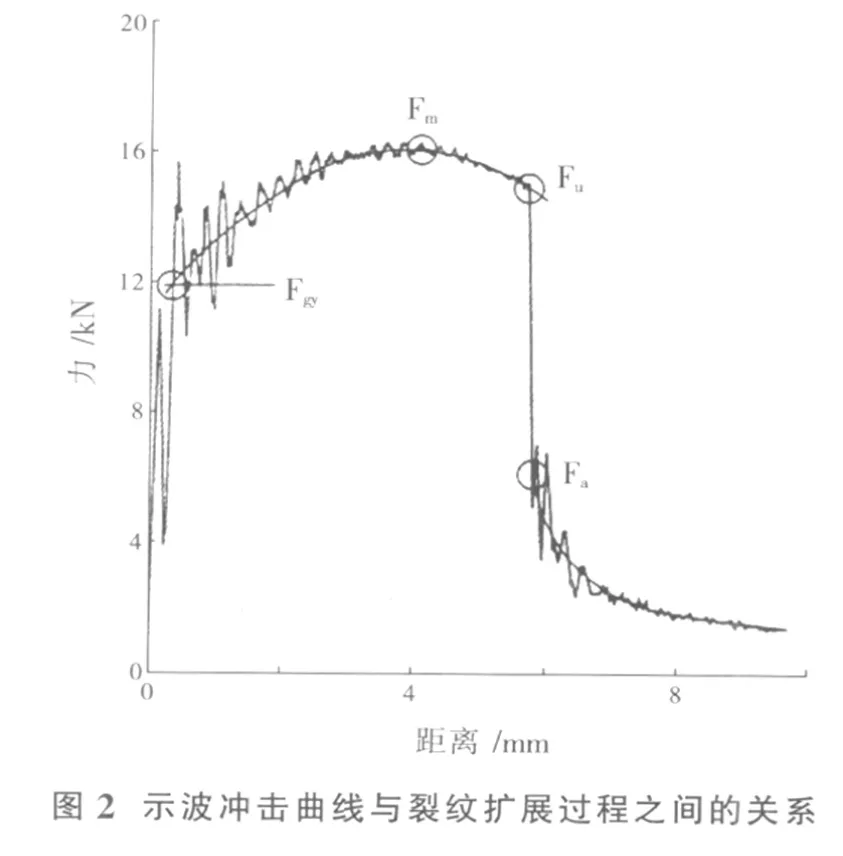

图2给出了通过示波冲击测定的力—位移曲线与裂纹扩展过程之间的关系,一般冲击试样的断口包括纤维区、放射区和剪切唇区3个部分,其与曲线的对应关系如下:

曲线上Fgy之前为弹性阶段,从Fgy开始,试样进入塑性变形和形变强化阶段;当载荷达到Fm时,塑性变形已贯穿整个缺口截面,缺口根部开始横向收缩,横截面积减小,试样承载能力降低,载荷下降;在Fm附近试样内部萌生裂纹,由于缺口根部为三向应力状态,因此裂纹萌生于距缺口一定距离的试样内部;裂纹形成以后,向两侧宽度方向和前方深度方向扩展,在裂纹扩展过程中,载荷继续下降,载荷达Fu时,裂纹已扩展到缺口根部的整个宽度,中间部分较深,形成缺口前方的脚跟形的纤维区。

表1 -10℃下夏比冲击韧性要求

当纤维区的裂纹尺寸增大到临界尺寸,裂纹在Fu点开始快速失稳扩展,形成放射区,其断口形貌为以纤维区为中心呈放射状,与此对应的载荷陡降到Fa。

此时裂纹前沿已进入试样的压应力区,尚未断裂的截面积已比较小,与两侧一样已处在平面应力状态下,变形比较自由,形成二次纤维区和剪切唇,相应的载荷由Fa降到零。其断口特征为表面光滑,与拉应力约成45°。

冲击吸收能量与宏观断口的关系

对不同的管线钢材料,其冲击吸收功可以相同,但他们的裂纹形成功和裂纹扩展功却可能相差很大。若裂纹形成功所占比例很大,则表明材料断裂前塑性变形小,裂纹一旦形成就立即扩展直到断裂,裂纹必然是呈放射状甚至结晶状的脆性断口;反之,若裂纹扩展功所占比例很大,则断口是以呈纤维状为主的韧性断口。由此可见,冲击吸收功的大小并不能直接反映材料韧或脆的性质,材料韧性的好坏主要取决于裂纹扩展功Wp的大小。

裂纹萌生与缺口处一定范围的弹、塑性变形有关,此前消耗的能量,代表裂纹萌生所消耗的能量,称为裂纹形成能量,以Wi表示;裂纹形成能量是缺口处弹性变形和塑性变形消耗能量的总和,即:

在失稳之前消耗的能量称为裂纹稳定扩展能量Wp1,使断口形成脚跟形的纤维区;力从图2所示的Fu降至Fa是裂纹达到临界尺寸后作快速低能量撕裂的结果,最后形成了断口的放射区,此过程消耗的能量称为裂纹不稳定扩展能量Wp2,表示断口剪切唇及二次纤维区的形成;于是有:

冲击总能量为:Wt=We+Wd+Wp1+Wp2

根据已有的大量实践经验,一般来说,冲击吸收能量可作为中、低强度钢生产过程中质量验收的标准;低强度材料的裂纹扩展能量占总能量的绝大部分,随着强度的提高,此部分比例逐渐下降,对高强度钢裂纹扩展能量可能不足10%;这表明,对于中、低强度钢冲击吸收能量能反映材料抵抗裂纹的扩展能力,但对于高强度钢,就难以从冲击吸收能量来判断材料抵抗裂纹动态扩展的能力,而需要进一步测量裂纹扩展能量在冲击总能量中的比例,以此来准确描述材料承受冲击载荷时的行为特征;而断口的剪切面积正好反映了材料韧性部分所占的比例,从一定侧面也反映了裂纹扩展能量在冲击吸收总能量中的比例。

结语

由于管线钢材料在受冲击载荷断裂时,其冲击吸收能量由裂纹形成能量和裂纹扩展能量两部分组成,而且其中的裂纹扩展能量部分对材料的韧性性能起决定性作用,所以不能简单的以冲击吸收能量来评价材料的韧性,引入剪切面积这一技术指标,就保证了在准确描述材料能够抵抗一定冲击能量的同时,所具备的抵抗裂纹进一步扩展的能力,所以管线钢管韧性验收的技术条件同时规定冲击吸收能量和断口剪切面积两个指标是必要的。

[1]力学性能试验[M].上海:上海科学普及出版社,2003.

[2]Q/SY GJX 0127-2007中国石油管道建设项目经理部企业标准[S].

Macro-rupture process of Charpy Impact is described first in the paper.Then the analysis focuses on the diversity of force crossing the whole process of pipeline material rupture under impact load and the relations between impact absorbed energy and macro-fracture.At last it is pointed out that it is necessary to combine Charpy Impact Value with shear area in the evaluation of pipeline material toughness.

Charpy Impact Energy;shear area;energy change;pipeline

吴金辉(1983-),男,硕士,主要从事油气输送管材料研究工作。

路萍

2010-02-10