天铁能耗状况分析

陈翔勇(天津天铁冶金集团有限公司环保能源处,河北涉县056404)

天铁能耗状况分析

陈翔勇(天津天铁冶金集团有限公司环保能源处,河北涉县056404)

针对天铁集团2009年能源消耗现状及能源消费结构的变化,从铁、钢产量结构上系统地分析了天铁能耗升降的主要因素,找出了铁、钢比是影响吨钢综合能耗的主要原因,提出了进一步控制铁、钢比降低吨钢综合能耗的途径和今后增加粗钢产量的工作方向。

能源消耗结构分析实践

1 前言

天铁集团坚持把节能降耗作为提高企业经济运行质量、降低成本的重要途径,以结构调整为主线,以节能降耗、技术进步为依托,狠抓能源结构优化,大力实施低成本战略,按照抓配套、抓对接、抓产业链延伸的工作思路,统筹规划,大力发展,分布实施,有序推进一大批节能技改项目的开展,有力地促使了能耗指标逐年下降,吨钢综合能耗自2008年首次破6进5后,2009年完成0.581tce,再创历史新水平。

2 能源消耗实绩

2.1 历年来其指标变化情况

近几年能耗指标变化情况见表1。

表1 天铁集团本部近几年能耗指标变化情况

2.2 能耗指标完成情况

2009年天铁集团本部实现铁、钢、材产量同比分别增加23.79%、16.92%、35.16%,而能源消耗总量同比仅升高14.33%,吨钢综合能耗同比降低14 kgce,按吨钢综合能耗计算,年节能量达到6.62万tce。

2.3 外购能源变化情况

外购能源变化情况见表2。从外购能源变化看,洗精煤减少是由于自产焦炭产量下降的缘故;外购焦炭消耗量上升主要受6月份炼铁新区全线投产,产品产量增加所致。公司着力实施了25 MW发电、180 t工业锅炉改造工程,采取“以气代煤”增加自发电量使动力煤消耗大幅度减少,而新产线的投运及粗钢轧材产量的增加使外购电量明显增加。

表2 外购能源变化

2.4 主要能源消费结构

2.4.1 主要能源消费增减对比情况见表3。

表3 2009年主要能源消费同比增减情况

2.4.2 无烟煤消耗绝对量减少5.83万t,主要原因是炼铁以烟煤代替无烟煤,实施混合喷吹,使无烟煤喷煤比同比下降近16kg/t。

2.4.3 动力煤消耗绝对量减少2.17万t,主要原因是实施2×25 MW发电改造,实现“以气代煤”,充分消耗老区富余的煤气和炼铁新区投产后新增的高炉煤气,在减少动力煤消耗的同时,实现自发电量的大幅增加。

2.4.4 二次能源消耗在能源结构中出现大幅度提高,高炉煤气消耗所占比例上升了2.95个百分点,同比增加23.72万tce;焦炉煤消耗所占比例上升了0.51个百分点,同比增加4.26万tce;转炉煤气消耗所占比例上升了0.10个百分点,同比增加1.73万tce。25 MW余热蒸汽发电、炼钢饱和蒸汽发电、2 800 m3高炉TRT、7 m焦炉干熄焦余热发电项目分别于2月27日、6月8日、7月31日和11月18日一次并网发电成功。目前,公司余热余能发电机组日发电量已稳定在270万kWh左右,初步形成了年发电量10亿kWh的能力。

2.4.5 焦炭消费结构比例升高主要受2 800 m3高炉投产的影响;得益于烧结矿品位、熟料率的提高,炉况顺行程度改善,以及实施“以煤代焦”、混合喷吹,巩固和深化富氧和风温水平,老区1#~5#高炉全年节焦5.36万t。

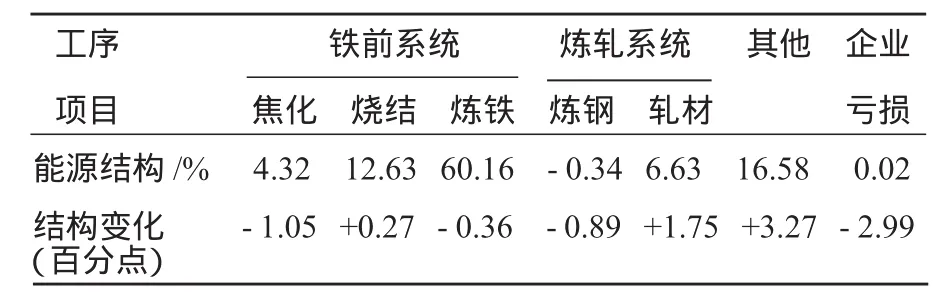

2.5 能源消费在工序中流向

能源消费在工序中流向对比情况见表4。

表4 2009年各工序能源消费同比增减情况

从能源消费流向看,铁前系统能耗占耗能总量的77.11%,是工序节能工作的重点。炼轧系统占6.29%,其中炼钢工序加强煤气、蒸汽回收,优化精炼控制,首次全面实现工序负能耗。轧钢工序占6.63%,随着新产线的逐步达产达标,其耗能比重有进一步上升的趋势。其它工序占16.58%(其中发电占8.74%,石灰窑占5.63%,水处理占0.75%,机运占0.35%,燃气加工占0.3%),是节能工作薄弱点。公司强化能源计量、质量控制与过程控制,使企业亏损同比大幅下降。

3 吨钢综合能耗升降原因分析

3.1 主流程各工序能耗及钢比系数变化直接影响吨钢综合能耗的升降

3.1.1 主流程各工序能耗及钢比系数的变化情况见表5。

表5 2009年天铁主生产流程中各工序能耗及各工序钢比系数变化情况/kgce/t

从表5可以看出,2009年天铁主生产流程中各工序能耗及各工序钢比系数发生明显变化。一方面,除了轧钢工序能耗外,主流程各工序能耗同比均明显下降。其中焦化、烧结、炼铁、炼钢的工序能耗同比下降幅度分别为7.28%、7.73%、8.21%和160.49%,轧钢工序能耗升高是因为高速线材、中厚板等新产线投运的结果。另一方面,随着6月份炼铁新区的全线投产,除焦钢比外,烧结矿钢比、铁钢比、材钢比均明显升高。

(1)烧结钢比的高低取决于高炉的烧结矿消耗量和公司铁钢比的高低。天铁高炉炉料结构一直以自产烧结矿为主,老区机烧率长期保持在85%左右,新区入炉烧结矿率也将由投产初期的65%左右逐步提高至75%,因此,随着天铁生铁产量的快速增长,对烧结矿的需求也在同步增长。天铁转炉冶炼以自产铁水为主要原料,为积极应对市场和降低生产成本,一度实行全铁水冶炼新模式,造成铁钢比逐月上升。炼铁和烧结是天铁的两个重点耗能工序,烧结钢比和铁钢比高是影响吨钢综合能耗进一步下降的重要原因。

(2)焦钢比的高低完全取决于铁钢比和高炉焦比。虽然新区大高炉消耗的焦炭全部依靠外购,自产焦炭仅能基本维持老区高炉的日常生产需求,但单纯从老区高炉的使用情况看,入炉焦比依然较高。在11月高炉混喷工程竣工投产后,老区喷煤比已由原150 kg/t左右快速提高至170 kg/t以上,入炉焦比得以从370 kg/t降低至355 kg/t左右,这对进一步降低焦钢比有利。

(3)受高速线材、中厚板等新产线投运后钢材产量迅速增加影响,2009年材钢比从0.524上升到0.606,并有进一步上升的空间。材钢比上升会增加吨钢综合能耗,但从经济效益的角度来看对公司是有利的。况且,如果以钢材产量为基准分析公司能耗水平的话,材钢比的提高对降低吨材综合能耗是有利的。

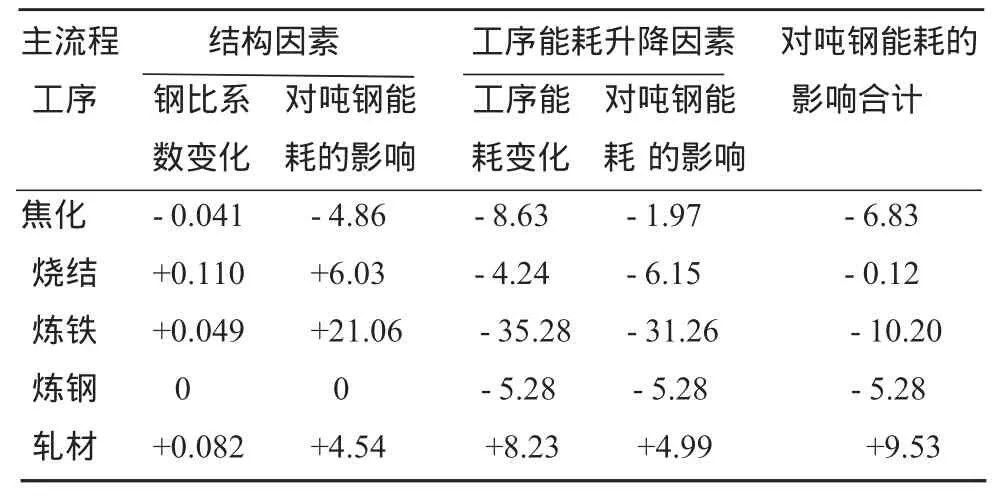

3.1.2 主流程各工序能耗及钢比系数变化对吨钢综合能耗的影响

表6为各工序的吨钢工序能耗,表7给出了天铁主流程各工序对吨钢综合能耗的影响情况。从表6和表7可以看出,2009年天铁吨钢主工序能耗同比下降了12.90 kgce/t,其中,因工序能耗降低节能39.67 kgce/t,因钢比系数变化增加耗能26.77 kgce/t。

(1)铁前系统(焦化、烧结和高炉)吨钢工序能耗下降总量为17.15 kgce/t,其中,因工序能耗降低而节能39.38 kgce/t,因钢比系数上升使吨钢能耗升高22.23kgce/t。

表6 2009年天铁主流程各工序的吨钢工序能耗/kgce/t

表7 2009年天铁主流程各工序对吨钢综合能耗的影响/kgce/t

(2)轧钢工序吨钢能耗上升9.51 kgce/t,上升了32.77%。其中,因工序能耗升高而使吨钢能耗上升4.99 kgce/t,因钢比系数上升使吨钢能耗升高4.54 kgce/t。

(3)以上分析表明,2009年天铁吨钢综合能耗下降的主要原因在于依靠技术进步和操作水平的提高,降低各生产工序的工序能耗,合计使吨钢综合能耗下降近40 kgce,这是历年来工序能耗的最大降幅。

3.2 进一步提高余热余能综合利用水平

3.2.1 动力放损得到抑制,二次能源回收利用是提高能源利用水平的主要手段之一。针对大高炉投产势必打破原有煤气产供平衡的新问题,公司未雨绸缪,提前谋划,积极拓展煤气新用户和深入挖掘既有用户潜力,成功实现了高炉煤气全年无放散的目标。其中,动力厂掺烧高炉煤气12万m3/h,同比掺烧量增加4.23万m3/h,减少放散损失11.67万tce;热轧两座加热炉消耗高炉煤气同比增加1.29万m3/h,减少放散损失1.42万tce;中厚板、高线、石灰竖窑等新产线增加高炉煤气使用量合计6.52万tce;全年高炉煤气放散降低使吨钢综合能耗下降0.26 kgce/t。转炉煤气回收水平显著提高,45 t和180 t转炉吨钢转炉煤气回收分别达到93 m3和106 m3,同比分别提高5 m3和11 m3。焦炉煤气继续保持零放散。氧气放散率为4.66%,同比下降4.92个百分点,放散损失累计减少0.21万tce,使吨钢综合能耗降低近0.67kgce/t。

3.2.2 另外,公司从增加自发电量、加强用电平衡、推行峰谷运行考核办法、控制需量、加强外转供治理几方面入手,使全年自发电完成7.5亿kWh,同比增加2.5亿kWh。

3.3 节能技术进步收效大

根据公司统一部署,针对节能降耗中存在的重点、难点问题,快速高效实施了一大批节能技改项目。如:25 MW发电、炼钢饱和蒸汽发电、2 800 m3高炉干法除尘及TRT发电、180 t工业锅炉改造、高炉混喷、7 m焦炉干法熄焦余热发电、30万m3高炉煤气柜、1#烧结机扩容改造、扩大焦化余热采暖面积、烧结烟气脱硫、生活废水全回收等。截止2009年底,公司“十一五”节能规划得到较好的执行,规划中制定的目标和措施大部分得以实现。五年重点项目落实率达100%,其中完成率达100%,为节能降耗、能源消费结构改善、技术经济指标提升增加了后劲。

3.4 水循环率进一步提高

根据各工序不同的工艺特点,采用不同的水质、水温处理技术,推行梯次利用、小半径循环,分质供应,深度处理,分系统形成逐级闭路循环。大力推广冶金“三干”技术,炼铁新区同步配套建设了高炉本体软水密闭循环冷却系统、干法除尘和干熄焦装置。6月25日2 500 m2双曲线冷却塔项目建成投产,全面提升了循环冷却水的综合产供能力。在注重液态水循环利用的同时,加大蒸汽的回收利用,炼钢厂吨钢回收蒸汽达到91 m3。全年吨钢耗新水5.16 t/t,同比下降0.75 t/t,工业水重复利用率达到97.69%。

4 在全面系统分析基础上指导节能实践

4.1 全面优化流程和结构

4.1.1 从结构上看,铁钢比是影响吨钢综合能耗最重要的因素,依据公司生产现状,结构节能的着眼点和用力方向应放在合理控制铁钢比,增加粗钢产量上来。

4.1.2 铁前系统节能是关键,必须坚持精料方针,加强混匀矿堆积,增大混匀料比例,减少入炉料的成分波动,以节能降耗、降低成本、提高市场竞争力为宗旨,以提高焦炭M40、CSR和烧结矿还原度、高温软融性能及降低焦炭CRI和烧结矿中温还原粉化率为前提,以保持炉况长期稳定顺行为基础,以降低焦比和燃料比为核心,以混合喷吹、提高富氧为抓手,以提高风温为重点,密切工序衔接,完善工序结构,提高能源综合利用水平,力推高效炼铁。

4.1.3 全力推进(新)产线达标达效攻关,重点突出热轧、炼铁新区、中厚板、棒线材、自发电等关键工程,以管理创新、系统优化、运行高效、技术进步、指标先进为指导,从追求企业整体效益最大化出发,注重工序间、系统间的协调发展。

4.1.4热装热送是降低能耗、降低烧损、提高成材率及生产能力的有效措施,是现阶段天铁节能工作的薄弱环节。应进一步提高连铸坯热装热送水平,实现炼钢轧钢生产一体化管理,炼钢厂要进一步提高热装温度,使其达到550℃以上,热装率达到65%以上。热轧板公司要组织开展直接热装和直接轧制的技术开发工作,进一步降低能耗。

4.2 以工序节能为重点深入对标挖潜攻关

4.2.1 天铁主要能耗指标与全国重点大型钢铁企业对比情况见表8。

表8 2009年全国重点大型钢铁企业能耗指标/kgce

从表8可以看出,天铁部分工序能耗处在落后位置,仍有潜力,必须同先进企业逐项进行指标分析对比、找差距、定措施、强化工序节能管理,保持工序能耗持续降低。

(1)焦化工序主要差距在于1#~4#焦炉炉体老化严重,焦炭显热未回收利用等,应合理配煤、调湿、结焦优化控制及投运干熄焦装置。烧结工序主要在内部循环返矿率、成矿率、漏风率、余热回收利用等方面存在差距,应强化实施高碱度、全生石灰、全富粉、小球烧结及厚料层烧结工艺,适时开发低硅烧结、燃料分加等新技术,推广应用余热回收技术或采用热风烧结技术回收烧结矿显热。炼铁工序约占全部能耗65%,是天铁节能降耗的关键环节。应在降低燃料比的同时,加大能源动力回收,降低冷风单耗。

(2)炼轧系统要继续深化“全精炼、全保护浇注、全热送、全连轧”的工艺路线,以扩大负能炼钢现有成果和能力为目标,以钢坯热送热装、加热炉余热回收和提高成材率为重点,大力实施以“低温快注”为主要内容的技术创新,强化炉外精炼,密切炼钢和轧材的工艺衔接,通过降低烧损、切损,实行控轧控冷及优化轧制工艺,大幅提高轧钢成材率。

4.3 优化能源结构和生产组织方式

4.3.1 全面加强二次能源的综合平衡,特别是提高高炉煤气、转炉煤气、焦炉煤气的运行质量和利用效率。加强能源介质动态管理,实现水、电、蒸汽、煤气、氧气等各类能源经济运行。努力实现转炉煤气全部回收、高炉煤气零放散、动力厂不烧动力煤、自发电量显著提高,走钢电联产的可持续发展路子。进一步加强能源外购管理,在吨钢综合能耗、吨钢可比能耗、万元产值能耗下降的同时,促进吨能费用、能源外购费用等价值量指标的下降。

4.3.2 另外,在限产、产品结构调整、加工深度增加等条件下,应立足于优化生产组织方式,合理安排工艺停机,尽量减少加热设备空烧时间、提高主体设备利用率、提高成材率。

4.4 增强节能降耗和示范推广工作

将节能降耗指标作为绿色天铁的标志,增强全员节能意识,强化管理,杜绝浪费,使主要能源系统技术经济指标跻身行业先进水平。推进各用能单元把节能项目和指标细化落实,挖掘节能潜力,将成熟的节能技术和做法加以推广和固化。推进节能项目和相关工作按节点实施,确保能源稳定供应和持续进步。大力度推进节水节电工作,注重水质稳定和水系统生态保护,推广应用蓄热式燃烧、中低温烟气余热回收利用、变频调速、无功补偿、省电器等新技术。做好同种能源介质区域联网分析工作,做好余热蒸汽的回收利用工作,做好氮气系统的平衡工作。加快能源管理中心(EMS)建设,理顺能源管理流程,优化能源调度和平衡指挥系统。通过自主创新,形成具有天铁自主知识产权的能源管理与节能技术。提倡自主创新、自主集成,对厂区内成功应用的节能技术要快速推广。依托科技进步,优化生产组织,大力推广节能新技术、新工艺的应用。

5 结束语

节能工作不仅关系企业成本,更是企业可持续发展的要求和企业社会责任的体现。国家已经确定了控制温室气体排放行动目标,到2020年单位GDP二氧化碳排放比2005年下降40%~45%。面对新的形势和新的发展环境,天铁集团将坚持不懈,继续强势推进节能降耗工作,在实施绿色经济、低碳经济、循环经济方面不断寻求新突破,努力保持能源各项技术经济指标不断创新,为实现公司可持续发展、提升企业核心竞争力奠定坚实的基础,为公司在新一轮发展中,不断减轻环境负荷,建设资源节约型、环境友好企业方面当好排头兵。

(收稿2010-03-20责编崔建华)

Analysis on TIANTIE Energy Consumption Conditions

Chen Xiangyong

The author,focusing on the changes of energy consumption status and energy consumption structure of TIANTIE Group in 2009,systematically analyzes the main factors resulting in the fluctuation of energy consumption from the viewpoint of iron and steel production structure,finds out that iron and steel ratio is the main reason influencing specific comprehensive energy consumption and offers approaches for further controlling over iron and steel ratio and lowering specific comprehensive energy consumption and the working orientation of increasing crude steel production in the future.

energy,consumption,structure,analysis,practice

陈翔勇,男,工程师,2001年毕业于武汉科技大学矿物加工工程专业,现在天铁集团环保能源处从事工艺技术与能源管理工作。