斜框构桥顶进施工的顶镐布置分析

王旭东

1 概况

随着铁路运输不断向高速、重载方向发展,列车运行密度不断增加,铁路平交道口频频出事,已成为影响铁路行车安全的突出问题。近年来,铁道部已将取消平交道口,改造为下穿铁路框构立交桥列为重点项目。随着平改立力度的逐年加大,框构桥顶进施工工艺已经成熟,在实际当中,道路与铁路的平面交叉有正交和斜交之分,交叉角小于90°者谓之斜交,对于这种斜交的框构设计和顶进工艺应依其斜交角度、孔径大小、孔数多少,以及涵身长度的综合研究决定。本文笔者根据工程实例,就斜框构桥斜向顶进时顶镐的布置方法做以下阐述。

2 斜交框构与正交框构顶进的不同点

框构桥顶进是在保证铁路安全运行的前提下,在铁路路基一侧预制钢筋混凝土箱形框架,采用高压油泵带动油压千斤顶,并借助于预先修好的后背支承,顶入铁路路基内,成为一座铁路立交桥。道路与铁路的平面交叉分为正交和斜交。道路与铁路正交框构顶进时,千斤顶的位置一般是以框构中心线为轴对称布置。在顶进过程中,如果顶力均匀,挖土适当,观测及时,一般是不会产生偏转的。当道路与铁路斜交角较小或箱身较长的较大跨度箱涵,若在顶进中还采用正向顶进时,千斤顶以框构中心线为轴对称布置的方式,则会产生框构转动,出现偏头现象。斜交框构斜向顶进与正交框构正向顶进的不同点在于前者框构尾部的锐角端需要较大的顶力,才能使箱体沿正确方向前进。

3 框构转动原因及受力分析

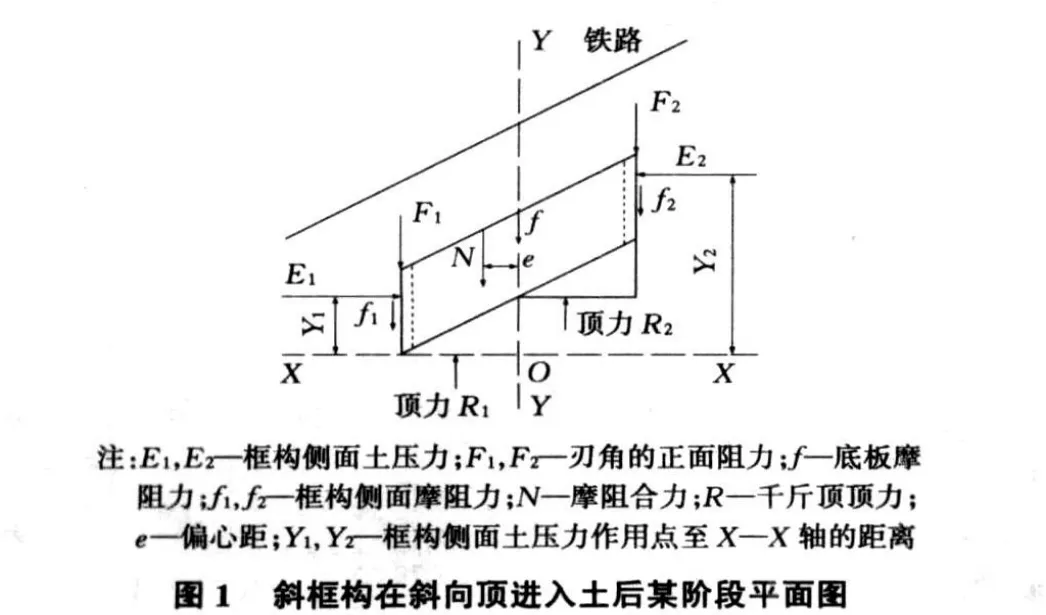

图1表示斜框构在斜向顶进入土后某一阶段的平面图,各作用力简化在平面上考虑,框构受力说明如下。

3.1 底板

为支顶千斤顶的需要,箱涵底板尾部需增设三角形圬工以形成与顶进方向垂直的平面。一般采用图1方案,即增设三角形后的底板的几何图形与框构对称,底板摩阻力的合力 f位置与框构轴线重合,框构不产生转动。

3.2 边墙

框构入土后,两侧边墙承受土压力 E,由于力臂 Y右>Y左,形成力偶,使框构产生逆时针向转动。

3.3 顶板

一般设计成平行四边形,其摩阻力与框构轴线重合,框构不因顶板摩阻力而产生转动。

3.4 刃角

如果挖土部位与框构轴线对称,挖土量也大体相当,框构一般不会因刃角正面阻力而产生转动。

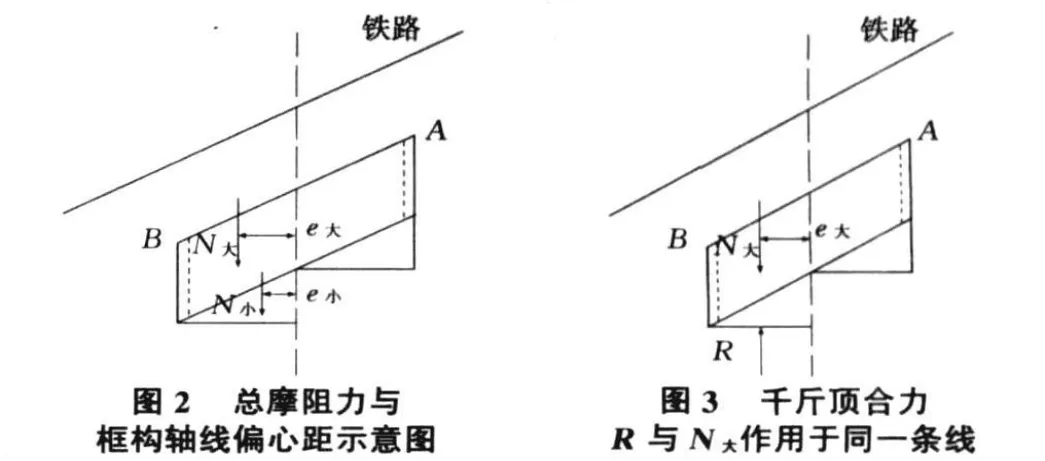

由图1求摩阻合力:

故摩阻合力为:

偏心距:

通过以上计算,可得框构的摩阻合力N与框构轴线偏离e,这样框构就发生逆时针向转动,其中两侧土压力的力臂不等是造成框构转动的主要原因。

4 千斤顶布置

4.1 不同的千斤顶位置分析

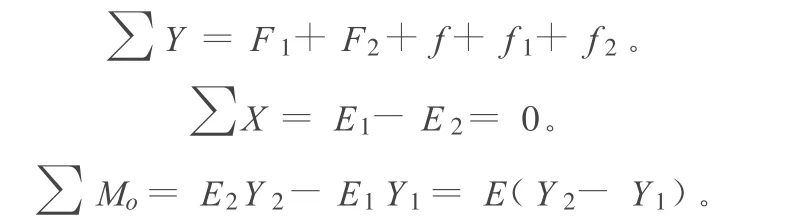

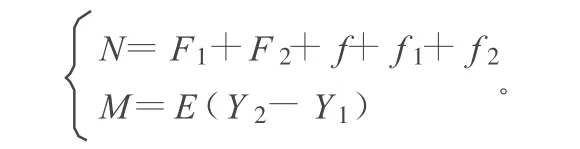

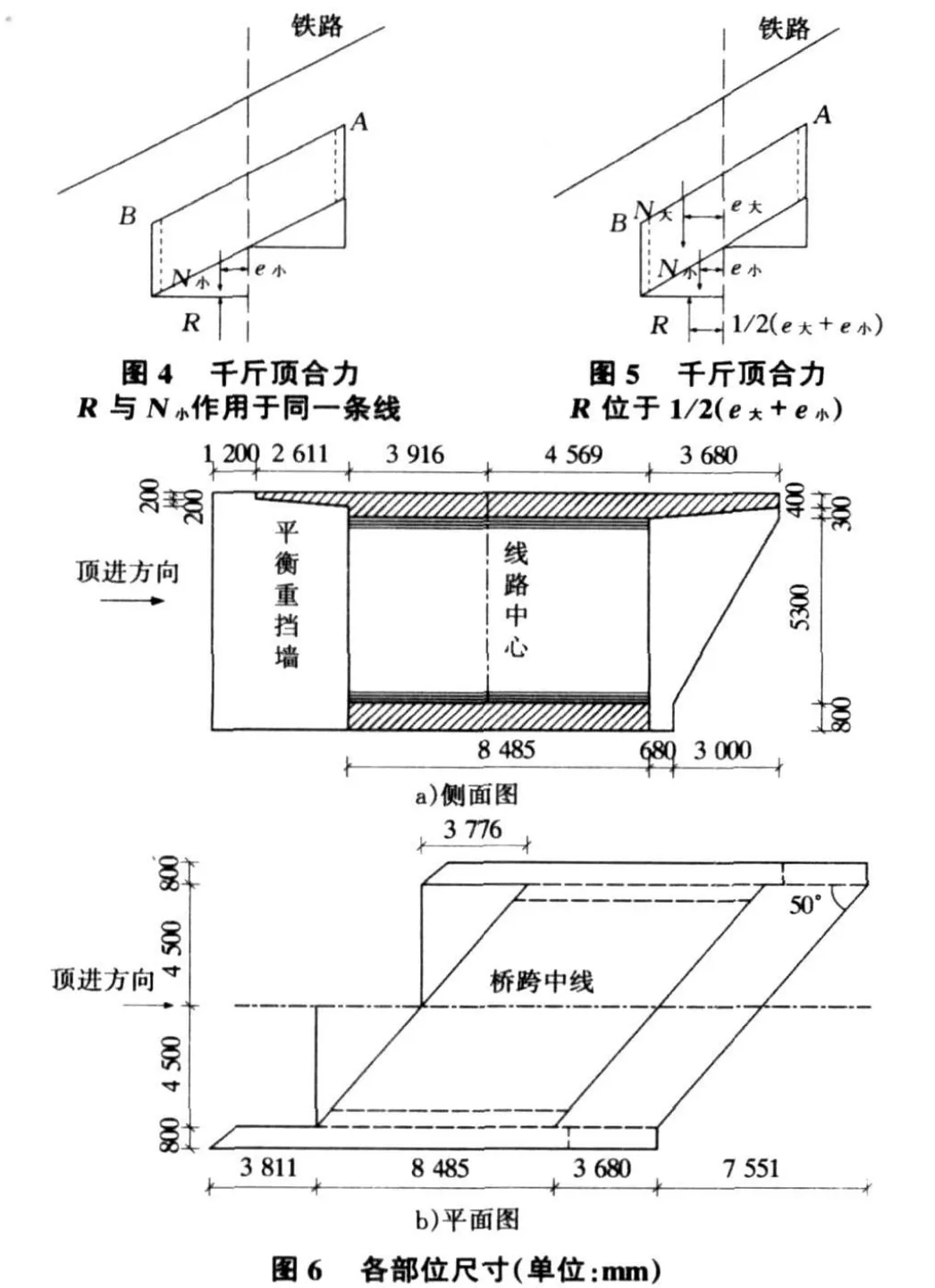

由上述分析可知:斜框构斜向顶进,两侧土压力对框构尾端X—X轴线的力矩差是造成框构移动的主要原因,而且框构入土愈深转动愈大,也就是说总摩阻力与框构轴线的偏心距随着入土深度的增加而增加。这就要求配置千斤顶的总顶力位置与之适应,才能有效的克服转动。设框构顶进入土到某一阶段,阶段开始时总摩阻力N小偏离框构轴线距离e小;阶段终了时总摩阻力N大偏离框构轴线距离e大,如图2所示。千斤顶合力 R按三种不同位置布置如下。

1)当千斤顶合力R与N大作用于同一条线,则自阶段开始至阶段终了期间,框构承受千斤顶的偏心力矩产生顺时针向转动。为避免框构转动,可利用刃角正面阻力,即挖空B侧刃角前土壤,让 A侧刃角吃土的办法(见图3)。

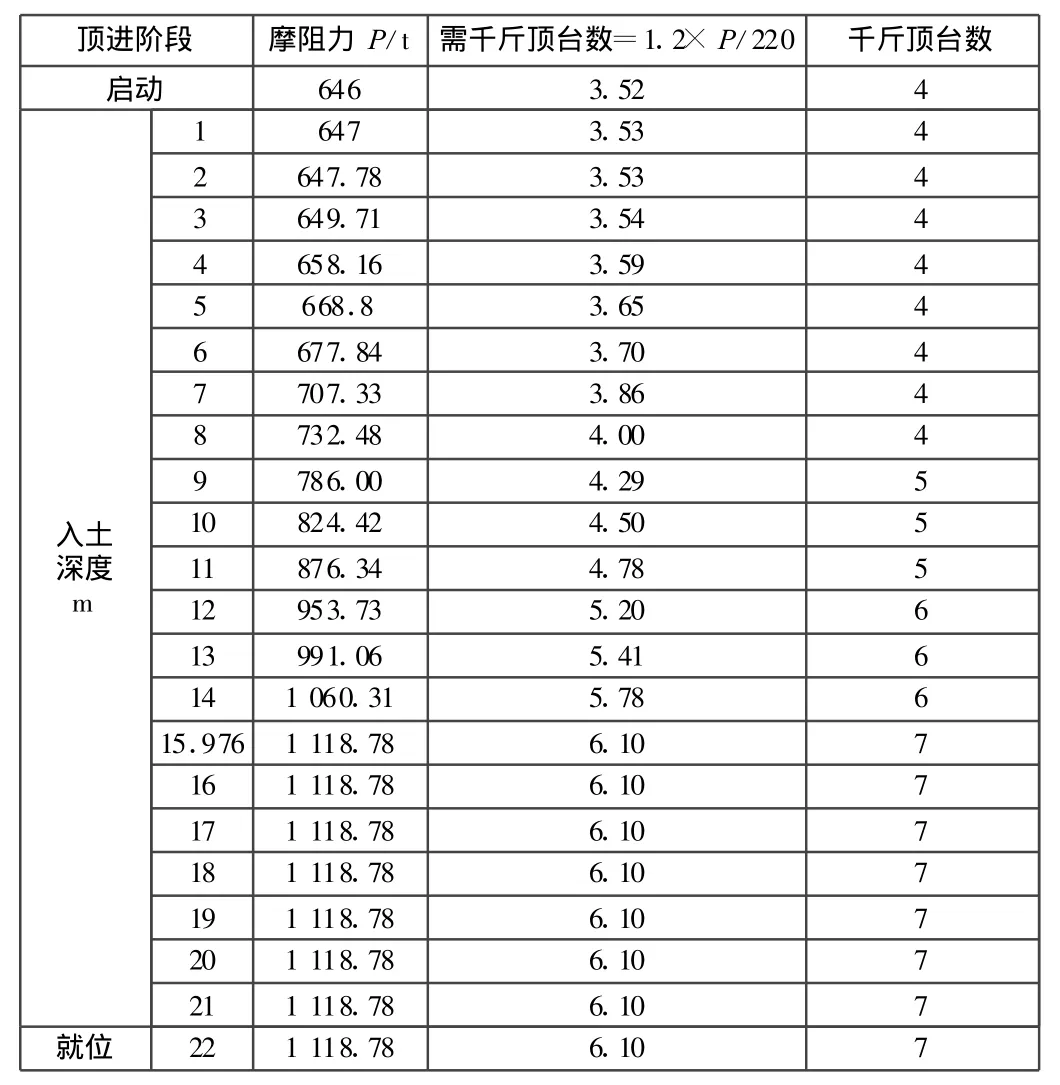

表1 转矩、摩阻力和偏心距计算表

2)当千斤顶合力 R与N小作用于同一条线,则自阶段开始至阶段终了期间,框构会产生逆时针向转动,当然也可以用挖空 A侧刃角前土壤,让B侧刃角吃土的办法,使刃角正面阻力对框构产生顺时针向转动来达到框构正确顶进的目的(见图4)。

3)当千斤顶合力 R位于 1/2(e大+e小),自阶段开始至阶段中期之前,框构会产生顺时针向转动;自阶段中期之后至阶段终了期间,框构会产生逆时针向转动。如果仍然用刃角正面阻力来克服框构转动,那么在阶段中期之前要用1)所述的办法,在阶段中期之后就要用2)所述的办法(见图 5)。

上述千斤顶三种不同布置以第一种较好,即千斤顶合力 R与N大位置对应,其主要理由是在阶段的整个期间对框构产生顺时针向力矩来克服框构两侧土压的力臂差对框构产生的逆时针向转动。为使框构正确就位,采用千斤顶不对称布置形成一个反力矩,克服框构转动。实践证明:采用这一措施,效果良好。

4.2 千斤顶不对称布置的方法

笔者在石太铁路下行线130.821 km框构桥顶进中采用了千斤顶不对称布置的方法,克服了框构桥在顶进过程中的转动问题,效果较为理想,现以工程实例介绍如下:

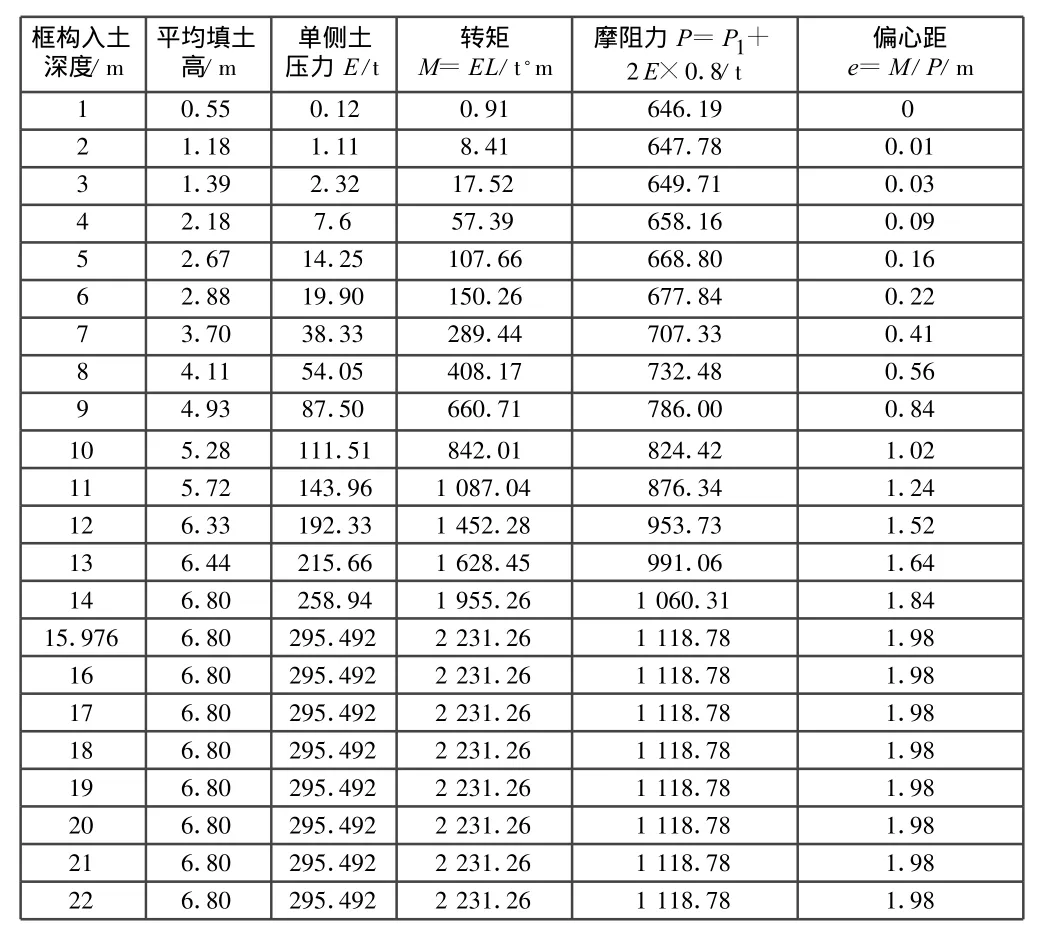

石太下行线130.821 km框构桥轴线与寿阳县307国道斜交50°,主体高度6.8 m,净宽9 m,净跨 13.84 m,采用斜框构,增设2个三角形底板,以支承千斤顶,框构混凝土323 m3,设计顶力1 200 t,顶程22 m,土质为密实砂夹石,含水量小。顶进过程中采用轨束吊轨及纵、横抬梁加固线路。各部尺寸见图6。

计算假定:

1)底板平面尺寸基本上与框构轴线对称,因此可认为底板摩阻力的合力与框构轴线重合。

2)顶板平面尺寸与框构轴线对称,板顶仅线路加固重量,摩阻力不大,对计算成果影响甚微,为简化计算略去顶板摩阻力。

3)顶进时刃角周边土壤挖空,故可认为刃角正面阻力为零。

根据以上三点,本计算主要考虑由于两侧边墙土压力力臂不等,使得框构产生顺时针转动的转矩。

表2 各阶段所需千斤顶数量表

土压力按 E=1/2rH2Bξ(t)计算。

其中,r为土体容重,取2.0 t/m3;H为框构两侧土体高度;B为框构入土宽度;ξ为土压力系数,取0.4。

力矩计算:

两侧土压力力臂差:L=7.551 m,则土压力力矩:M=EL=7.551E。

随入土深度和填土高度的不断增加,力矩也不断增加。

阻力计算(只考虑框构两侧摩阻力和底板摩阻力):

1)底板摩阻力。

框构自重=323×2.5=807.5 t;

摩擦系数f=0.8;

则底板摩阻力 P1=807.5×0.8=646 t。

2)框构两侧摩阻力。

框构两侧摩阻力P2=2Ef;

摩擦系数f=0.8;

则框构两侧摩阻力 P2=2E×0.8。

转矩、摩阻力和偏心距计算见表1。

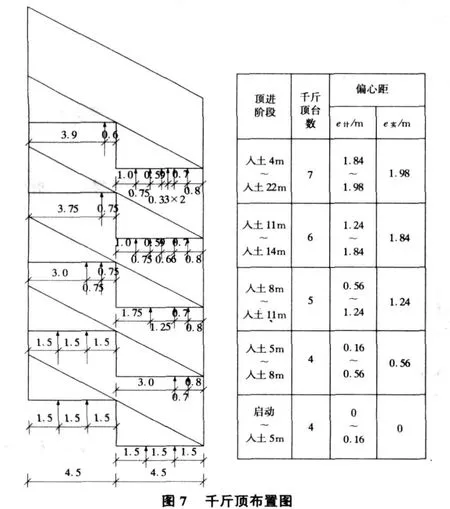

千斤顶布置:

该工程采用天津市威力千斤顶有限公司生产的双作用液压千斤顶,每台千斤顶的顶进能力为220 t,行程500 mm,考虑液压千斤顶有效系数0.75,计算各阶段所需千斤顶数量如表2所示。

如图7所示,分5阶段采用不同位置布置千斤顶,克服了转动问题,确保了框构桥正确就位。

5 结语

通过上述理论分析及工程实例,得出如下结论:在交角较小或箱身较长的较大跨度框构桥顶进施工中,采用千斤顶不对称布置的方法,可以克服框构桥转动问题,使框构桥正确就位。在实际施工中,还必须结合实际情况灵活采用,随时测量了解框构顶进方向,以便采取有效措施,保证框构正确就位。

[1] 曹坎嵩.钢筋梁顶推施工技术[J].山西建筑,2007,33(28):322-323.