动素分析法在装配线平衡中的应用

张 玲,曹 敏,彭鸿广,周碎兰

(浙江科技学院 a.经济与管理学院;b.中德学院,杭州 310023)

20世纪20年代,美国福特汽车公司创始人HenryFord建立了第一条装配线。之后,随着社会经济的不断发展,装配线的原理和方法也不断得到发展和提高。装配线是一种工业上的生产概念,其概念并没有统一的定义,一般认为是劳动对象按照一定的工艺路线,顺序地通过各个工作地,并按照一定的生产速度(即生产节拍),将各个零件装配成产品而完成工艺作业的连续重复生产的一种生产组织形式。

由于装配线是典型的流导向生产系统,是大规模、标准化工业生产的重要组成部分,为使装配线发挥最大的效能,必须使装配线各个工位的生产能力均衡一致,即达到装配线平衡(Assembly line balancing,ALB)。装配线平衡问题是将产品装配线上所有作业任务适当地分配到各个工作站中,使各工作站的作业时间接近生产节拍[1]。在实际生产中,装配线的改进是一项持续不断的工作,如何将作业分配至不同的工作站,使得各个工作站的作业时间相等或相近,以避免因时间相差过大而造成一些工作作业堆积,以及另外一些工作站工时流失的现象,从而提高装配线平衡率,使得整条装配线的生产效率得到提高,具有重要的理论意义和实践价值。

从装配线的出现到20世纪50年代,装配线的平衡技术都在尝试Trail-and-Error方法,也没有人公开发表关于装配线平衡问题的研究成果,直到美国的Bryton B提出了“会聚过程法”[2]这一概念,即在各个工作站之间将作业元素进行交换,直到各个工作站的总作业时间收敛于一个共同值,从而使装配线上的总空闲时间最小。之后,许多有关ALB问题的解析法和智能式启发式[3]的方法相继产生,其中,遗传算法和随机算法在装配线平衡问题研究上的应用较多[4]。

目前,国内外对于装配线平衡的理论研究已达到相当高的水平,但是对于企业的中层管理人员以及普通技术工人较难理解和掌握[5]。于是,各类人士将研究成果转向实践生产活动,以期为生产制造带来可观的经济效益。鉴于此,本文以某电子设备有限公司扎把机装配线为研究对象,通过对生产中的项目、工序或操作进行分析,发现生产流程当中不经济、不均衡、不合理的现象,找出改善重点。采用工业工程的动素分析法和ECRS(Elimination,Combination,Rearrangement,Simplification)原则对现有的装配线进行分析和改进,通过对工序的调整,改善装配线的平衡状况,缩短生产周期,提高生产率,降低浪费,对企业用于解决实际问题起到一定的借鉴作用。

1 现有的装配线流程及瓶颈分析

扎把机是金融机具产品之一,同时也是该公司主导产品之一。其产品本身的特点是构造复杂,零配件种类繁多,装配过程工序复杂。笔者根据工作流程与实际情况,在测试、分析的基础上记录下扎把机装配线的装配流程和工序分配表(表1)。表1中描述了装配过程中的工序,每个工序都由若干子工序构成。根据生产车间的布置以及产品本身的工艺特点,用图1表达了扎把机生产车间布置及装配流程。

表1 装配流程和工序分配表Table1 Assembly process and working procedure allocation

图1 扎把机生产车间布置及装配流程示意图Fig.1 Workshoplayoutandassemblyprocessofbindingmachine

为了较容易地达到装配线的平衡,需要在进行动作分配之前,首先计算各个工序内的作业时间。根据作业时间,在做装配线平衡工作时,必须确定一个或多个评价指标作为优化问题的目标函数,用这些参数来评定平衡的效率以及平衡方案的优劣。装配线平衡效果主要是以平衡延迟[6](Balancedelay,Bd)指标来评价。平衡延迟是一件在制品在线上的总空闲时间与它自始自终留在装配线上的总时间之百分比。如公式(1):

式(1)中:N—工位数;C—生产线工序中最大标准工时,即生产节拍;t总—总工作时间。

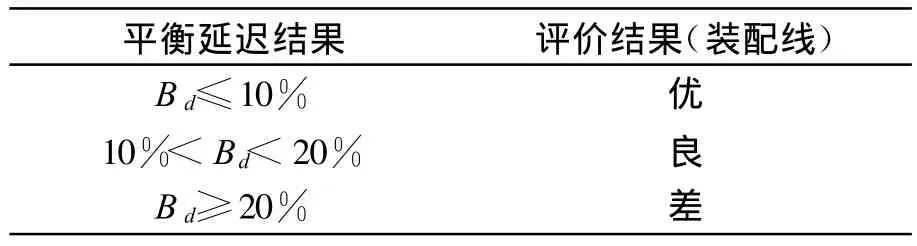

对于所得到的Bd的值,有以下3个区间的评定结论,见表2[6]。

根据表1和式(1),可计算出此装配线的平衡延迟指标为22.16%,根据装配线平衡效果优劣标准(表2),此装配线平衡率较差,有很大的改善空间。

从表1可以很明显地看出,工序6所需时间最长,是整条生产线最大的“瓶颈”,而工序13所花费的时间则仅次于工序6,也是导致装配线不平衡的主要原因所在。其中,工序6属于整个扎把机装配的核心部分,因而是影响整条装配线效率的关键工序。工序13为扎把机机身装配的最后部分。对后面的作业(包装、打包入库,均占用时间较短)产生较大的影响,因此也会在一定程度上影响装配线的生产效率。另外,从图1中可以看出,装配路线有交叉折回的现象,这不仅与装配的工艺路线相关,同时与车间的设施布置也有关。而交叉折回的物流路线不仅使装配线生产率下降,同时也增加了操作人员的搬运距离与搬运时间等。为此,要提高生产率,缩短生产周期的时间,就需要针对“瓶颈”问题,结合装配流程,对“瓶颈”工序和装配线进行改善与平衡。

表2 效果评价表Table2 Measuresofperformance

2 装配线平衡改善分析

在对整条装配线的分析结果中显示了“瓶颈”所在,因此需要重新平衡装配线。本研究在观察作业现状的基础上,对“瓶颈”工序的动作要素进行了分析,然后运用ECRS原则对作业进行改善。

2.1 “瓶颈”工序动素分析研究

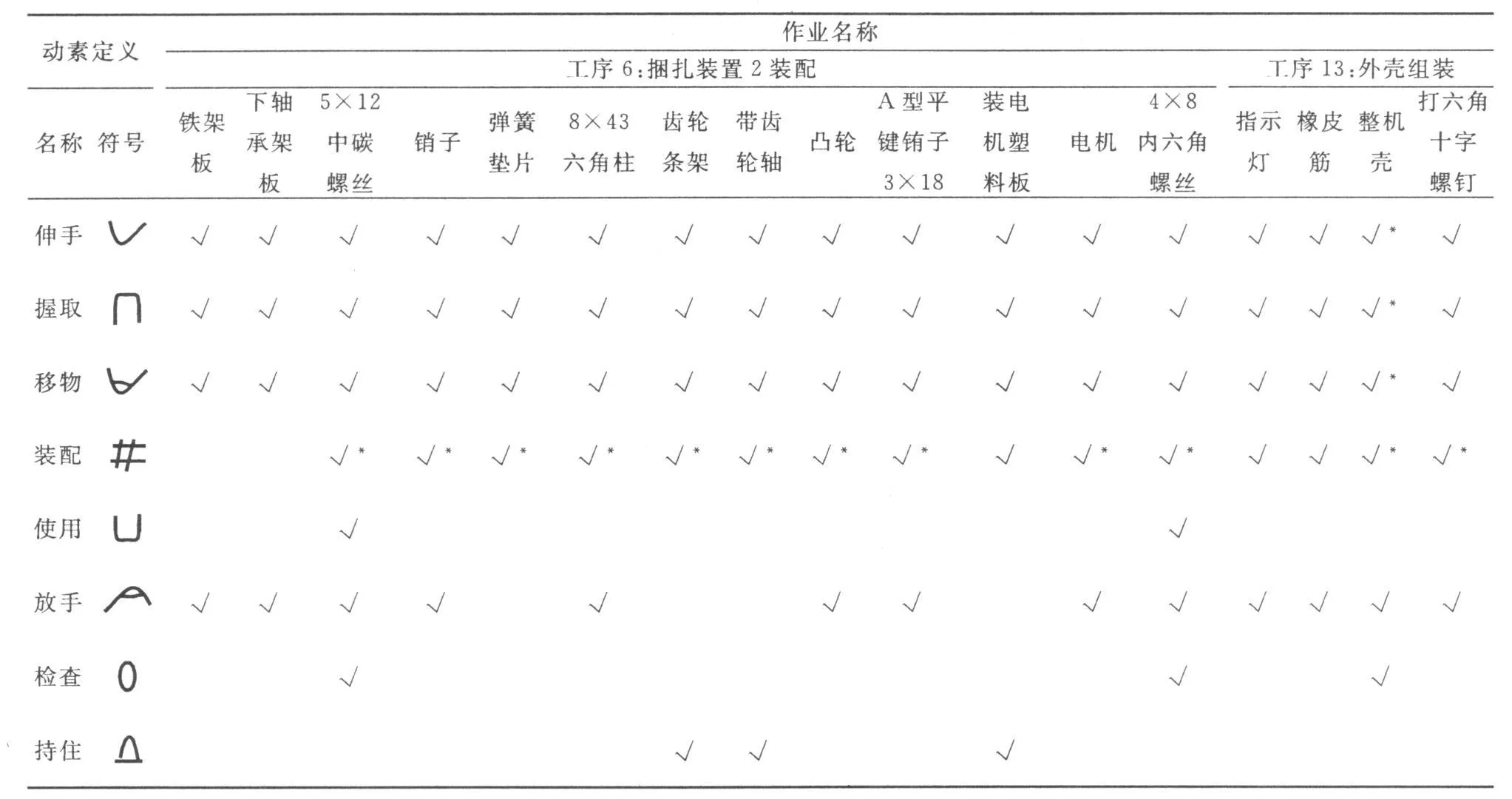

动素分析(Therbligsanalysis,TA),是由美国工程师FrankBunkerGnlbreth创立的。所谓动素(therbligs)就是完成一件工作所需的基本动作。完成的操作虽然千变万化,但人完成工作的动作可由17个基本动作构成,这17个基本动作又称为17个动素。动素分析法是对作业进行细微的运作分解与观察,对每一个连续动作进行分解,将右手、左手、眼睛3种动作分开观察并进行记录,进而寻求改善的动作分析方法[7-8]。现对装配线中的“瓶颈”工序——工序6和工序13进行详细的分解,并对各子工序进行动素分析,如表3所示。

表3 瓶颈工序动素分析Table 3 Therbligs analysis of bottleneck working procedures

对工序6和工序13的具体作业操作说明如下。

2.1.1 捆扎装置2装配(瓶颈工序6)

1)铁架板:从零件架取铁架板放置在操作台上;

2)下轴承架板:从零件架取下轴承架板摆在操作台上;

3)5×12中碳螺丝:从零件架取螺丝并使用气动螺丝刀打紧;

4)销子:从零件架取销子并装上;

5)弹簧垫片:从零件架取弹簧垫片;

6)8×43六角柱:从零件架取六角柱装入;

7)齿轮条架:从零件架取齿轮条架并装上;

8)带齿轮轴:从零件架取带齿轮轴并安装;

9)凸轮:从零件架取凸轮并安装;

10)A型平键铕子3×18:从零件架取平键铕子并装上;

11)装电机塑料板:从零件架取装机塑料板放置操作台;

12)电机:从零件架取电机并安装;

13)4×8内六角螺丝:从零件架取内六角螺丝并使用气动螺丝刀打紧。

2.1.2 外壳组装(瓶颈工序13)

1)指示灯:从零件架取指示灯并装上;

2)橡皮筋:从零件架取橡皮筋套上;

3)整机壳:从操作台左侧架取机壳套入并盖上机壳;

4)打六角十字螺丝:从零件架取六角螺丝并使用气动螺丝刀打紧。

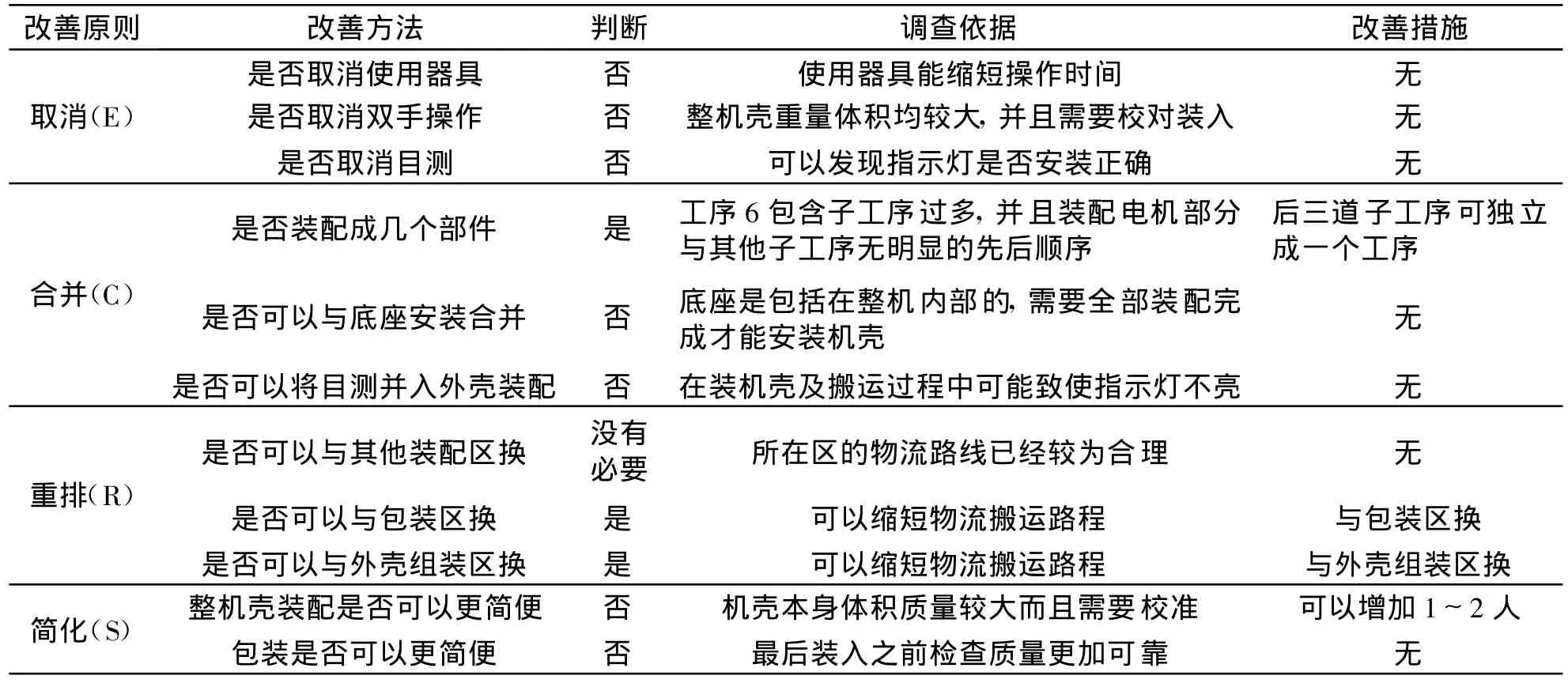

2.2 确定改善方案

在收集原始资料时要做到不对现状做任何的评价,只如实地作记录,而在进行改善时要采用否定的态度。运用ECRS改善四原则对现状进行否定方式的调查,如表4所示。

表4 ECRS方法改善Table 4 ECRS improvement

根据ECRS方法,得到以下改善方案:

1)将捆扎装置2装配中的后三道子工序,即装电机塑料板、电机、4×8内六角螺丝作为一个单独的工序(电机装配)同时进行(同时可去除一些等待的时间),由原先的6人作业,改为5人与2人独立作业,增加作业人员一名。

2)使设施布置合理化,在减少物流量的同时,减少因布置不合理引起的搬运时间的增加。即将包装区与外壳组装区对换,因为外壳组装是在检测、调试之后进行,对换后与前一工序更加靠近,而包装之后便是打包入库,对换后也更加近,可达到减少双向作业时间目的。考虑到前一作业检测、调试作业速度较快,检测操作员可将检测完成的半成品搬运至外壳组装区。在外壳组装中增加人数,可适当增加1~2人。

3)其他改善方案:通过对设施布置的进一步调整,改善作业环境,提高员工的积极性,同样也能起到一定的效果。另外,还应当加强原材料、零配件的保管。

通过以上方案进行改善后,可计算出改善后此装配线的平衡延迟指标为11.41%。根据装配线平衡效果优劣标准(表2),此平衡率属于良,平衡率得到了很大的提高。

3 结 语

在实际生产活动中,致使生产效率低下的原因有很多,而在装配线上,装配线平衡与否是导致生产效率低的一个重要原因。而装配线平衡问题往往是由于装配线的某个或某几个工序而影响了整条装配线的平衡。因而在研究装配线平衡问题时要更多注重“瓶颈”工序的改进。

本文通过对某公司扎把机装配线的研究,在对其装配线实际生产过程中所碰到的问题进行动素分析后,运用ECRS原则进行改善,提出了解决装配线平衡问题的方法。由于装配线问题的复杂性以及实际生产中诸多不确定性因素,并没有一套完全的方案能保证装配线平衡问题能得到最优解,即使得出,也未必能在实际生产中得以运用。本研究采用的方法简单实用,操作性强,对指导实际生产具有一定的参考价值,能有效改善工序流程,消除生产中的浪费,为企业带来效益。

[1] 于兆勤,苏平.基于遗传算法和仿真分析的混合装配线平衡问题研究[J].计算机集成制造系统,2008,14(6):1120-1129.

[2] 贾大龙.应用工业工程[M].北京:兵器工业出版社,1993.

[3] 苑明海,李东波,于敏建.面向大规模定制的混流装配线平衡研究[J].计算机集成制造系统,2008,14(1):79-83.

[4] 周亮.装配线平衡的最优化模型与算法研究[D].南京:南京理工大学经济管理学院,2005.

[5] 侯东亮.工作研究在双边装配线平衡中的应用[J].工业工程与管理,2008(3):121-124.

[6] 吴晓燕.装配生产线平衡的研究[D].上海:上海交通大学机械与动力工程学院,2007.

[7] 白东哲.生产系统现场工作研究[M].北京:机械工业出版社,2004.

[8] 罗振壁,朱立强.工业工程导论[M].北京:机械工业出版社,2005.