储油罐腐蚀及其防护措施

韩文礼

(中国石油集团工程技术研究院,天津300451)

储油罐腐蚀及其防护措施

韩文礼

(中国石油集团工程技术研究院,天津300451)

近年来,储油罐的防腐蚀技术得到了较快的发展,但仍然存在一些问题,影响储油罐的使用寿命。文章分别阐述了拱顶原油罐和浮顶原油罐的腐蚀现状,介绍了常用的防腐蚀措施,并举例介绍了几座储油罐防腐涂料的配套体系,从设计、建造、表面处理、涂敷过程、阴极保护等方面分析了影响储油罐防腐蚀效果的原因。指出了提高储油罐防腐质量应开展的几项工作和应加强研究的热点问题。

储油罐;防腐蚀;现状分析;改进

1 储罐腐蚀现状

我国石油、石化行业拥有大量的储油罐,这些储罐主要分布在油田、炼化厂和战略储备库。油田大部分以拱顶罐为主,也有部分是浮顶罐,这些罐储存的介质既有原油也有污水,容积从几百立方米到几万立方米。原油罐的罐底会不同程度地沉积污水,污水中含多种盐、、、H2S、CO2等,矿化度较高,西部某油田污水的矿化度为3 144.92~18 194.91 mg/L。由于介质复杂,温度一般在40~70℃,一些稠油罐的温度会达到90℃,对储罐造成的腐蚀危害是很严重的,其结果是缩短了储罐的使用寿命,给安全生产带来影响,增加了生产成本。如西部某油田,设计寿命为15年的原油罐有时只能使用5~8年,设计寿命为10年的污水罐有时只能使用3~5年,每年因腐蚀穿孔导致的储罐、管道大修费用就达5亿元。华北某油田一个采油厂因腐蚀造成的储罐、管道更换维修费用每年近1亿元。

我国近年来已建和在建的浮顶原油储罐,容积为5万~20万m3,以10万m3居多。其储存的原油来自四面八方,有国内的,有国外的,其中国外来油成分复杂,甚至是高含硫原油。虽然近年来的技术进步和加强管理在一定程度上延长了储罐的使用寿命,但是距离15~20年的设计寿命还有不小的差距。

研究储罐腐蚀一般采用挂片的方法,挂片法只能给出平均腐蚀量,只是给出了一个相对概念,实际上起破坏作用的是局部腐蚀。近年来的腐蚀监控技术在一定范围内得到了应用,对于及时掌握腐蚀状况起到了一定的作用。

现就拱顶罐和浮顶罐的腐蚀现状简述如下:

1.1 拱顶原油罐

拱顶原油罐的腐蚀包括内腐蚀和外腐蚀。内腐蚀部位可分为水相及油水界面、原油液相及罐顶部气相。根据现场腐蚀检测结果看,储罐内腐蚀最严重的部位是和水直接接触的储罐底板,主要表现为大面积的点蚀,最大深度可达到5.1 mm[1]。内腐蚀情况较复杂,不同部位腐蚀因素和腐蚀程度有所不同。外腐蚀包括罐底板外腐蚀、罐顶外腐蚀和罐壁外腐蚀。拱顶原油罐不同部位的腐蚀有以下特征:

(1) 罐底内腐蚀。大多为溃疡状的成片坑点腐蚀,容易造成穿孔。造成腐蚀的原因是罐底沉积水和沉积物,水中的氯离子、溶解氧、硫酸盐还原菌及温度都会成为腐蚀因素。钢材组织的不均匀(焊接热影响区)也会产生腐蚀。当罐中有加热盘管时,油罐底部的盘管处于高盐分污水中,还会发生严重的结垢和垢下腐蚀。罐底和加热管有时3~4年就会穿孔,最大腐蚀速度可达到2 mm/a。如果储罐基础施工中土质密度未达标,罐底会因收发油负重不同而出现变形,涂层可能出现细微裂纹或局部脱落,使涂层较快失效。

(2) 罐壁内腐蚀。罐壁接触油介质的部分腐蚀较轻,一般为均匀腐蚀。腐蚀严重的区域主要发生在油水界面以下和油与空气交界处以上。罐壁油水分界线以下区域是水介质,腐蚀程度略轻于罐底,油与空气交界处以上属于气相,与罐顶腐蚀程度类似。罐壁与罐底相交的T型内角也是腐蚀的严重部位(该部位也是涂层防腐的薄弱部位)。

(3) 罐顶内腐蚀。对于拱顶罐,罐顶内侧较罐壁内侧腐蚀严重,以局部腐蚀为主,腐蚀因素主要是氧气、水蒸气、硫化氢、二氧化碳及温度变化等。由于温度的变化,水蒸气易在罐顶形成水膜,水膜中含有各种腐蚀成分。同时由于呼吸管的呼吸作用,氧气不断地进入罐内并很容易通过凝结水液膜扩散到金属表面。如果储罐位于沿海或工业污染地区,海洋中的盐类和工业污染物也会随呼吸过程进入罐中。罐顶焊缝较多,支撑也较多,这些都给防腐蚀施工带来困难,防腐蚀质量也很难保证。

(4) 拱顶罐外腐蚀。原油罐带有保温层,其外腐蚀就变得很复杂。罐顶外侧如果有保温层,由于量油管、呼吸阀、踏步栈桥的存在,保温层的防水很难达到理想状态,保温层下进水就不可避免,这是罐顶外腐蚀的主要原因。内腐蚀加上外腐蚀,罐顶减薄很快,有时还会出现施工检修人员掉进罐里的恶性事故。因保温层进水而引起的罐壁外腐蚀也是不可忽视的,保温层下罐壁焊有很多支撑、龙骨,这些都会影响到罐壁防腐涂层的质量(影响到漆膜的连续性和致密性),旋梯支撑会影响外护层制作。保温层一旦进水,就会浸湿保温材料,由于水分不易挥发,罐壁将长期处于潮湿状态,再加上温度的作用就会引起较严重的腐蚀,要解决罐壁外腐蚀,首先要解决保温层的防水问题。拱顶罐罐底板的外腐蚀与浮顶罐罐底板的外腐蚀类似,通常人们对于拱顶罐底板的重视程度要低于浮顶罐。

1.2 浮顶原油罐

1.2.1浮顶原油罐内腐蚀

浮顶原油罐内腐蚀最严重的部位是罐底板,罐底板处于水相,其腐蚀形态为局部腐蚀,以蚀坑为主。原因主要是:

(1) 原油沉积水的腐蚀。原油中的钙、镁、铁、钠等离子增加了沉积水的电导率,加快了腐蚀速度,再加上活性硫的存在,会给罐底造成大面积腐蚀直至穿孔。原油罐底的沉积水环境很适合硫酸盐还原菌(SRB)的生存,SRB能对腐蚀的阴极过程起到促进作用。水中阴离子如Cl-、、等的协同、促进作用,也会引起更加严重的腐蚀。

(2) 外浮顶支柱对罐底的破坏[2]。南方某炼化公司的两座油罐清罐后都发现了罐底穿孔,而且穿孔部位都是在支柱和罐底板接触的地方。这有两方面原因,一是由于浮盘支柱紧压底板,不论是新建还是检修时,该部位都不易进行涂层防腐施工,即使涂敷也达不到质量要求。二是支柱对底板的冲击破坏,原油储罐付油时如果出现实际油位低于起伏液位的情况,浮盘支柱就会对底板造成冲击。即使采取了涂层防腐,这个冲击也会对涂层造成破坏。目前采取的措施是在冲击部位焊加强垫板,以减小支柱对底板的冲击力。

1.2.2浮顶原油罐外腐蚀

浮顶原油罐外腐蚀以外边缘板和罐底板外侧最为严重。浮顶罐外边缘板的腐蚀,尤其是在南方多雨潮湿地区最突出,南方某炼化公司5万m3原油罐的边缘板腐蚀形态为均匀减薄,腐蚀产物如千层饼状。测试结果表明,板厚腐蚀减薄达30%以上,腐蚀还向罐壁发展,给安全运行带来极大隐患。有资料表明,约有25%的油罐失效是由边缘板腐蚀造成的[2]。罐底板外侧接触的是沥青砂,沥青砂具有良好的隔水效果,但是早几年建成的储罐几乎都没有注意到罐底外边缘板的翘起进水问题,外边缘板翘起后,边缘板与基座之间就会形成较大的缝隙,由罐壁流下来的雨水沿缝隙进入罐底板与基座之间。由于罐底板的起伏变形,在底板与基座之间形成了很多通道和空间,致使雨水能够进入到罐底板的中心部位,雨水的进入会引起氧浓差腐蚀,而且这种腐蚀很难停止,腐蚀形态呈溃疡状。过去国内对油罐罐底外边缘板防水的习惯做法是沥青灌缝或敷以沥青砂,但投入使用后检查发现成功的很少,也有的用橡胶沥青或环氧玻璃布进行防水,但前者的耐老化性能差,粘接强度不够;后者的弹性差,使用后发生开裂、拉脱等现象,效果并不理想。

2 常用的防腐蚀措施

储罐防腐总体上讲是拱顶罐单独使用涂层或涂层加阴极保护,浮顶罐采用涂层加阴极保护联合措施。

2.1 拱顶罐

拱顶罐底板内侧、罐顶下表面及罐壁油水线以下采用防腐蚀涂料,如环氧底漆+环氧面漆,富锌底漆+环氧类或聚氨酯类面漆,涂层干膜厚度大于250 μm。罐底板有时会采用牺牲阳极,但不普遍。拱顶罐带有保温层时,罐顶和罐外壁采用的是环氧防腐底漆加保温层。各油田的情况不尽相同,有的油田为了简单方便,保温层下还在使用带锈底漆,但从保证防腐层质量的角度应尽量不使用带锈底漆。拱顶罐不带保温层时,一般采用耐候性较好的涂料,如富锌底漆+环氧云铁中间漆+丙烯酸聚氨酯(氯化橡胶、氟碳等)。有人在罐底上表面使用导静电涂料加牺牲阳极,结果罐底出现了快速腐蚀,只2年罐底就出现了穿孔,所以这样做是不合理的。

2.2 浮顶罐

浮顶罐罐底板上表面采用防腐涂层加牺牲阳极保护,下表面采用无机富锌或无机富锌+环氧涂层,辅以深井阳极或网状阳极的阴极保护。

浮顶罐船舱在焊接成型及安装后是密闭的环境,不论是预涂装还是成型后涂装,密闭环境都要经过补涂或涂敷过程,由于空间狭小,对涂料的要求更高。现在常用的涂料为无溶剂环氧涂料、水性无机富锌涂料、水性环氧涂料。无溶剂环氧涂料和水性无机富锌涂料相对比较成熟,而水性环氧涂料只在近几年才使用。使用水性环氧涂料时,一是要采用正规厂家的产品,二是要避免在寒冷季节施工,如果防腐施工的工期恰好赶在寒冷季节,就要修改原设计。近年来采用水性环氧涂料的项目有:岙山国家石油战略储备基地50座10万m3原油罐;黄岛国家石油战略储备油库10万m3原油罐[3]。

加热盘管因加热介质温度的不同,对涂层的耐温性要求也有所不同。一般情况下,采用有机硅涂料较多,也有采用酚醛环氧涂料的。环氧改性有机硅底漆和面漆耐温性达300℃,而且耐油性优异,可用于加热盘管。

下面举例介绍油罐防腐涂料的配套体系:

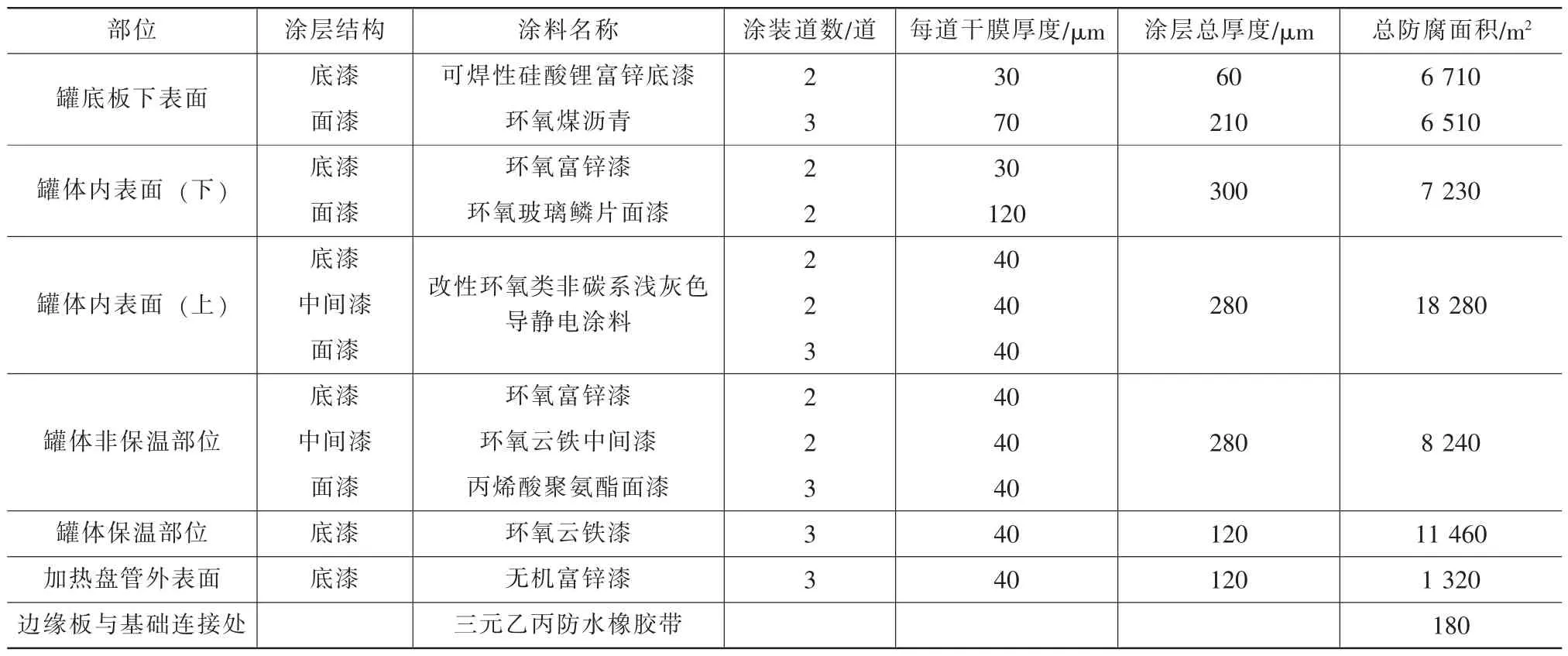

例1:中化兴源石油储运基地(岙山)原油罐防腐涂料配套体系。

储罐结构为保温外浮顶罐,容量为6万m3,储存介质为中、高含硫原油,介质温度≤80℃,大气腐蚀环境属于温带海洋腐蚀环境。岙山原油罐防腐涂料配套体系见表1,其他防腐措施为罐底板上表面采用牺牲阳极阴极保护方法。

表1 岙山原油罐防腐涂料配套体系

例2:上海洋山石油储运一期工程燃料油罐。

储罐结构为保温拱顶罐,容量为3万m3,储存介质为船用燃料油,介质温度≤60℃,大气腐蚀环境属于温带海洋腐蚀环境。该燃料油罐防腐涂料配套体系见表2,其他防腐措施为罐底板上表面采用牺牲阳极阴极保护方法。

例3:上海洋山石油储运一期工程汽、柴油罐。

储罐结构为内浮顶罐,容量为1万~2万m3,储存介质为柴油、汽油,介质温度为常温,大气腐蚀环境属于温带海洋腐蚀环境。该罐防腐涂料配套体系见表3,其他防腐措施为罐底板上表面采用牺牲阳极阴极保护的方法。

表2 上海洋山石油储运一期工程燃料油罐防腐涂料配套体系

表3 上海洋山石油储运一期工程汽、柴油罐防腐涂料配套体系

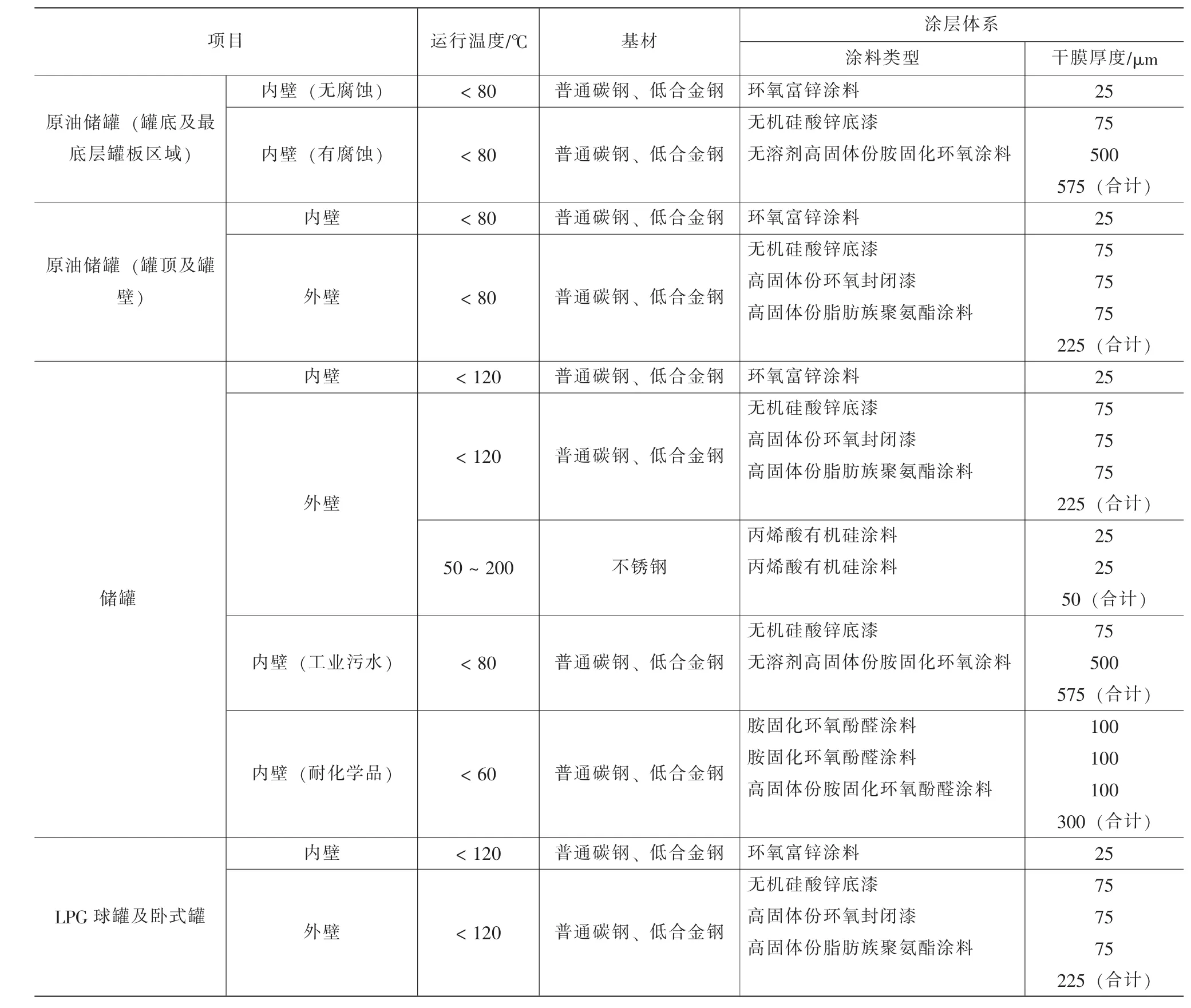

例4:美国壳牌石油标准“DEP 30.48.00.31-CSPC-2002 PAINTING AND COATING OF NEW EQUIPMENT”中推荐的防腐涂层见表4。

2.3 旧拱顶罐改造时的内防腐

旧拱顶油罐内腐蚀严重的部位是罐底板、最下一圈板、最上一圈板和罐顶,因此,在维修改造设计时这些部位上的涂层需比其他部位多涂一层。由于是旧罐维修,考虑到表面处理等级不可能完全达标,故不宜采用富锌底漆。在这些部位宜涂敷环氧类厚膜涂料,干膜厚度不小于300 μm,并加强厚度、漏点检查。在罐底板和第一圈板上可安装铝合金牺牲阳极。

2.4 关于使用导静电涂料

油罐内表面按照国标有关规定应采用导静电涂料。关于是否一定采用导静电涂料,还存在不同看法。据报道[4],国外从未有过关于油罐内壁涂料要求导静电的规范和法规,英、美、日等国家也都不要求油罐内壁涂导静电涂料,笔者曾就导静电问题请教过日本关西涂料的专家,回答也是没听说过使用导静电涂料。海军油舱内油料相对于油舱内壁的运动速度一般在1 m/s左右,比油罐内油面的升降速度大得多,油舱内壁采用不导静电的涂料从未构成静电危害。

控制静电产生通常采用的措施有以下几方面:

(1) 加大进罐管道的直径。加大进油管的直径,使最大设计流量的流速低于1 m/s,从源头控制静电的产生,这是最理想的。例如浦东机场油库进罐管道由DN300 mm加大到DN500 mm,其进罐流速均低于1 m/s。

(2) 保证加粗段进罐管道的长度。API RP2003标准6.3规定,从过滤器到油出口之间至少要有30 s的缓冲时间,对于精炼的、低电导率产品,缓冲时间最好超过30 s。由此可见,从过滤器至进罐处加粗段管道的长度不应小于30 m,一般情况下,从过滤器到油罐进口都超过35 m。笔者曾与从事远洋油轮运输的船长讨论过货舱防静电的问题,该船长介绍远洋运油船的货舱也不使用导静电涂料,而是采取以下措施:一是良好接地;二是控制流速v(v=0.8×,v为流速/(m/s),D为管道直径/m);三是切忌灌装,要将管插到底部;四是防止人体带电。

表4 美国壳牌石油标准推荐的防腐涂层体系

2.5 储罐防腐方面的技术进步

储罐防腐蚀措施主要是采用涂层或涂层加阴极保护。涂料以富锌涂料、环氧涂料、聚氨酯涂料为主。目前涂层防腐蚀技术在向更高更好的方向发展,主要表现为:普通环氧涂料正在被高固体份环氧涂料、无溶剂环氧涂料替代,无溶剂聚氨酯的使用量也在逐步上升;过去曾经盛行的小作坊的涂料产品正在被有一定规模的国内企业、合资企业的产品所替代;检测仪器由过去误差较大的指针式逐步被精度较高的数字式所替代,一些国外高精度的仪器得到了较广泛的使用,仪器的种类和检测的项目也在逐步增加;涂料涂敷过去以手工为主,现逐步被机械喷涂替代,而且双管喷枪得到应用;标准规范的覆盖面在逐步扩大;防腐蚀的设计理念也在不断更新发展。

3 影响储罐防腐蚀效果的原因分析

尽管近年来防腐蚀技术得到了发展,储罐的寿命也有了一定的延长,但仍存在不少问题,主要表现是储罐局部腐蚀现象依然严重,使用寿命达不到预期效果。其原因是多方面的,涉及到设计方面、建造过程、防腐过程、监理等各个环节。

3.1 设计方面

储罐内有大量的工艺管及附件,如量油管、吸污管、排水管等,这些工艺管(附件)之间的距离、工艺管(附件)与罐底和罐壁之间的距离有时太小,无法进行涂敷施工或涂敷比较困难。由于其他方面的考虑,拱顶罐顶的瓜皮与支撑之间设计成间断焊,造成支撑与瓜皮之间留有大量的缝隙,这些缝隙仅靠涂层无法解决。设计书在防腐方面的要求过于笼统、含糊,大部分语言是标准规范的通用语言,缺乏对项目具体的指导和要求。设计人员对所选用的涂料特性及相关材料缺乏了解,当工程延期需要低温或冬季防腐施工时,对于涂料性能、施工要求没有进行及时变更。

3.2 建造过程

建造过程时常会出现材料替代,即上一个项目的剩料拿到下一个项目用,忽略了材质的差别;有时带有瑕疵的钢板(如夹层,劈裂)也被使用;焊缝不饱满、不圆滑;焊接时留下的大量焊渣、焊瘤没有及时清理;应该满焊的地方采用了间断焊。由于操作不当,建造安装过程对预涂的底漆破坏严重,又没有及时修补。

3.3 表面处理过程

基材的表面处理对于保证涂层质量很重要,各种因素对涂膜寿命的影响列于表5。

表5 各种因素对涂膜寿命的影响

在表面处理过程中存在的问题是:有的施工队伍使用河砂喷砂后基材表面粉尘吹扫不干净,罐内作业时罐底碎砂和脚手架上残存的砂粒、粉尘成为二次污染源;储罐建造采用抛丸(喷砂)—喷涂—卷板—焊接安装—涂敷工艺时,表面处理和喷涂作业场地距离太近,粉尘影响涂敷质量;抛丸(喷砂)后钢板表面附着的粉尘吹扫清理不彻底;部分操作人员在处理后的钢板上来回走动;遇有天气变化防护措施跟不上;焊渣、焊瘤清理不彻底。

3.4 涂料及涂敷过程

在选定涂料产品之后,涂敷过程就显得非常重要,如果涂敷过程没有达到设计或涂料产品自身的要求,那么涂层很难发挥应有的作用。这个过程比较普遍的问题是:储罐的上部涂层厚度不够;凹角、工艺管(附件)与罐壁(罐底)的间隙、焊缝、罐顶瓜皮与支撑之间不合格;在未处理好的表面上直接涂敷;由于工程延期滞后,防腐蚀施工只能在深秋或初冬季节完成时,环境温度影响涂料雾化、流平、成膜固化。浮顶罐建成后没有马上投入使用,罐壁内涂层就会有一部分暴露在大气环境中,易出现涂层紫外光老化的现象;浮舱内空间狭小,涂敷不方便,焊接部位多,涂层质量不易检查。

3.5 阴极保护方面

对储罐采取阴极保护措施是必要的。有关国标的要求是阳极安装高度为5~7 cm,这对于油田储罐来说既不利于清罐,阳极也容易被罐底油泥所污染,影响阳极发挥作用。试验表明:同样的牺牲阳极竖式安装比横式安装效果好,介质温度高时(如70℃以上)原油对阳极的污染影响比温度低时(40℃)要小。有的防腐施工人员在涂敷涂料时把阳极块也一起涂上,监理也没有发现。

3.6 监理方面

当前从事储罐防腐蚀监理工作的大部分人员不是专业出身,也没有经过严格的培训,很多人是从其他专业转过来的,缺乏理论知识,对于标准的条文和设计的要求理解不透,在业主和施工方对标准条文理解上各执一词时不能提出自己的见解。由于监理不是旁站,对于一些隐蔽的问题不能及时发现。

4 提高储罐防腐蚀质量应当开展的几项工作

针对当前在储罐防腐蚀过程中存在的问题,建议加强以下几方面工作。

4.1 研究方面

(1) 加强阴极保护技术的研究。针对油田储罐介质的复杂性,开展牺牲阳极成分、安装方式的研究,以提高阴极保护的效率。开展外加电流保护方式在储罐内应用的可行性试验研究。

(2) 加强储罐底板保护措施的研究。目前储罐底板下采用的是沥青砂垫层,底板下表面一般采用无机富锌涂料或无机富锌加环氧涂料,由于焊接的高温破坏,焊缝区域就成了防腐蚀的薄弱环节,这就需要研究新型的、适应该区防腐要求的涂层保护技术或可靠的阴极保护技术来解决这个问题。对于罐底上表面,需要研究既有较好防腐蚀性能,又具有良好附着力和韧性的涂料品种,以适应罐底的变形。

(3) 试验推广外边缘板防水成熟技术。目前外边缘板防水有采用弹性聚氨酯的,有采用矿脂带的,有采用黏弹体的,有采用三元乙丙防水橡胶带的,还有采用沥青材料的,等等,应当加强有关材料的性能测试和应用效果跟踪,特别是耐老化性和密封性,以便将成熟技术列入标准规范。

4.2 管理方面

(1) 编制储罐防腐蚀作业指导书。虽然储罐防腐蚀方面有不少标准规范,但这些标准都是针对一般情况的,而对于不同的介质、工况和作业条件往往缺乏指导性,这就需要专业人员针对具体项目编制作业指导书,而不是简单地照搬标准条文。作业指导书应当包括每一环节的具体要求、具体操作过程、达到的目标、检查的手段、检查的指标等,以可量化为最好。

(2) 加强施工过程控制管理。储罐防腐蚀施工看似简单,实际是一个复杂的过程,再加上作业环境条件差,施工监管不易做到位,所以防腐蚀施工质量容易出现问题。施工监管应该做到完成一道工序检查一次,合格后才能进行下道工序,这不仅是一般要求,而且必须做到,否则等到最后检查时查出问题再修补就为时已晚。加强过程管理就是要抓好细节管理,如喷砂处理后的基材表面除尘、局部不易处理部位的喷砂与喷涂、涂层厚度、漏点检查等。

(3) 加强所用材料的控制。现场使用的涂料、磨料及其他辅料必须符合要求。现在项目招标通常采取低价中标,价格过低也会带来弊端,施工方在实际工作中经常会出现以次充好的现象,这就要明确检测项目、检测指标,做到厂家送检与现场抽检相结合,把住材料的质量关。

(4) 加强储罐的日常管理。疏于对储罐的日常管理也是缩短储罐使用寿命的一个原因,在加强日常维护管理方面应注意以下几点:一是加强对浮顶罐中央排水管的日常检查维护,防止排水管内漏,以免雨水、雪水进入罐内增加罐底部的水分;二是在油罐放水过程中要力求放得彻底,不使罐底长期浸泡于水中;三是加强对涂层起泡、脱落、裂纹等缺陷的检查并及时修补;四是带有牺牲阳极保护时,要检查阳极是否脱落、是否有污染物或腐蚀产物覆盖等现象。

[1] 林建,王庆峰,朱秀峰,等.油田储罐防腐涂料的设计与施工[J].油气田地面工程,2001,20(6):50,63.

[2] 谈平庆,谢水海,梅冬勇.大型原油储罐综合防腐蚀技术[J].石油化工腐蚀与防护,2005,22(2):19-22.

[3] 张斌.水性环氧防腐涂料在浮顶储罐浮舱内表面的防腐应用探讨[J].上海涂料,2007,45(3):42-44.

[4] 成畴夫.航煤储罐内防腐层采用不导静电涂料的安全性[J].油气储运,2008,27(8):44-46.

Abstract:In recent years,anticorrosion technology of oil storage tanks has been developed quickly,but there exist some problems affecting service lives of the tanks.This paper expounds the corrosion status quo of dome roof tanks and floating roof tanks as well as the common anticorrosion measures.It illustrates the anticorrosion coating matching system of several tanks and analyzes reasons affecting tank anticorrosion effects with regard to design,construction,surface treatment,coating process and cathodic protection.Finally,it points out several issues and hotspots needing to be studied further for improving tank anticorrosion quality.

Key words:oil storage tank;anticorrosion;current status analysis;improvement

(41)Storage Tank Corrosion and Its Protection Measures

HAN Wen-li(CNPC Research Institute of Engineering Technology,Tianjin 300451,China)

TE988

A

1001-2206(2010)05-0041-07

韩文礼(1961-),男,河北蠡县人,高级工程师,1982年毕业于北京钢铁学院金属腐蚀与防护专业,现从事防腐涂料研究与应用工作。

2010-01-15