镀锌层铬酸盐及三价铬盐钝化技术的几个问题

戎国灿

(武汉市武昌区梅苑小区10-2号,湖北武汉 430069)

镀锌层铬酸盐及三价铬盐钝化技术的几个问题

戎国灿

(武汉市武昌区梅苑小区10-2号,湖北武汉 430069)

镀锌层通常采用的低铬钝化工艺pH变化快,调整频繁,在自动线上生产易产生色差。提出新配方高耐蚀镀锌黄(彩)钝化工艺,适用自动线和手工生产。三价铬彩色钝化工艺其钝化膜后期易变色及Cr(Ⅵ)超标。钝化液中Zn2+处理困难,需要研究探索加以发展。

高铬钝化;低铬钝化;三价铬盐钝化

引 言

钢铁零件镀锌后经铬酸盐钝化形成保护膜,能极大地提高抗腐蚀能力,有效地防止钢铁零件腐蚀,因量大面宽、操作简单和成本低而被广泛采用,是表面处理的主导工艺之一。

含铬钝化工艺经历了从高铬钝化→低铬钝化→三价铬钝化的发展过程。本文浅谈几点体会,以使含铬钝化工艺得到更好地发展和应用。

1 高铬酸钝化工艺

钝化工艺特点是铬酸含量高、成本高、清洗水中铬含量高及废水处理费用亦高。钝化膜色泽鲜艳,耐蚀性好。但此工艺在钝化过程中气相成膜,工件在钝化液中时间短,无法应用于自动线作业。该钝化工艺现在属淘汰工艺,不应再采用。然而国内尚有许多企业仍在应用,其原因在于:

1)观念难变 例如洗衣机中的电机两端盖子客户要求外观为黄绿色。只能采用高铬钝化工艺。又如在国内某汽车零件及出口零件其外观要求是红彩色,为了满足客户需要,只得经常配新钝化液生产。客户观念导致成本增加,苦了企业。

按照欧盟WEEE及RoSH法规要求,家电及汽车零件均应采取三价铬钝化,外观呈白色淡彩,客户亦能接受。由此可见,观念是可以改变的。

2)某些军工企业沿用高铬酸钝化工艺暂无法更改 科学在发展,技术在进步,对产品选用工艺应按产品质量、工艺稳定性、成本及环境评价原则。某单位曾应用高铬钝化工艺十多年,1975年开始应用低铬钝化工艺,加工核反应堆设备零件、核潜艇设备零件及军品零件表面处理,已服役30余年未见不良反馈。由此证明低铬钝化可以用于军品生产。

2 低铬酸钝化工艺

20世纪60年代末70年代初,国内电镀界大搞无氰电镀工艺。低铬钝化工艺同时进行。

实践证明,低铬钝化膜的外观、耐蚀性能与高铬钝化工艺相当,成本、废水处理费用低于高铬钝化工艺,手工线、自动线均适用。

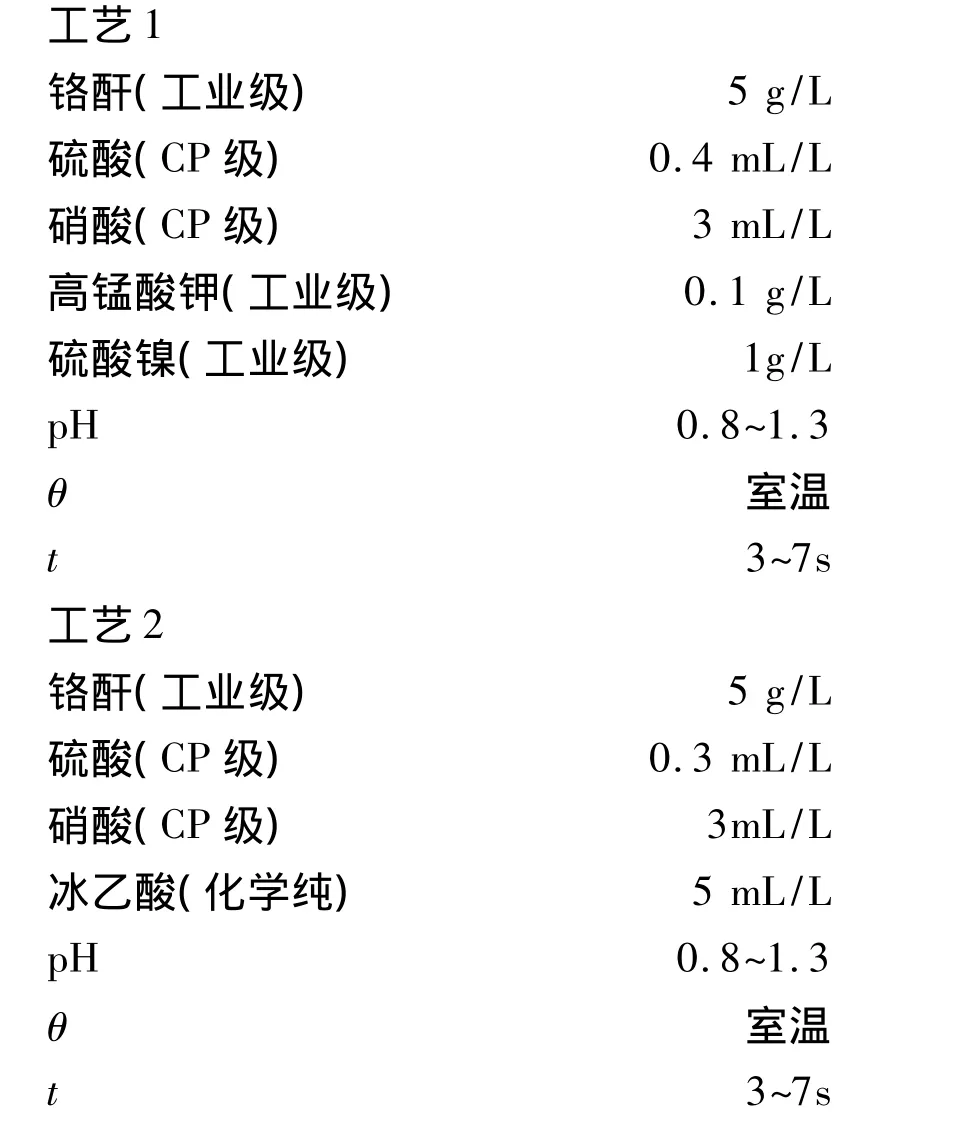

目前常用低铬钝化工艺配方如下[2]:

这两种通用工艺存在如下缺点:

1)配方为CrO3、H2SO4和HNO3,操作中消耗比例不等,特别是 CrO3与 H2SO4消耗难以掌握,H2SO4计量又不准,比例失调造成附着力不佳弊病。

2)低铬酸钝化工艺属液相成膜,钝化时间较短。在自动线上易产生色差,特别在大型龙门线、垂直线上钝化,由于其槽深约1 200~1 600mm,下排零件先下后上,与上排零件有16s左右的时差,会造成上、下排零件色差。

1997年试验研究了一个低铬钝化配方,其效果较佳,已通过武汉市科委鉴定,适用于手工及自动线生产。低铬钝化液配方及操作条件如下:

(最佳 pH=1.5~1.8,用硅酸钾或铬酐调整)

钝化液中铬酐为成膜剂。钝化剂中含活化剂、填充剂和封闭剂。活化剂由强酸性硫酸盐、磷酸盐及氯化物组成,在钝化过程中形成复合膜,以提高耐蚀性及结合力。填充剂硅酸钾在酸性条件下析出二氧化硅填充膜内孔隙。封闭剂用丁醛缩合物。

低铬钝化液的特点:

1)钝化液pH变化极小、钝化时间较长,故适合于手工及自动线生产,且成本低,寿命长。

2)钝化膜外观鲜艳、美观,膜附着力极佳,符合GB9791-88要求。

3)调整方便,用铬酐调pH至工艺范围,同时按ρ(CrO3)∶ρ(钝化剂)=1∶3 加钝化剂。

4)经回收喷淋三次逆流水洗,其废水中铬含量极低、废水处理成本小。

5)耐蚀性好。按GB/T10125-1997标准要求,盐雾试验高于144h无白锈,如经封闭处理,其强化钝化试验(120±1)℃烘烤 60min,其NSS>200h无白锈。现用于汽车零件、军品。锌酸盐镀锌超低铬钝化工艺可以用于自动线生产,但其铬酐含量低,成分易变化,调整频繁,否则影响其色泽及钝化膜耐蚀性能。

3 三价铬钝化工艺

自2005年下半年起,我国在出口欧美的电子、通信及汽车等产品上开始大规模推广应用三价铬钝化工艺。此时的钝化液大多是以国外的商品为主,国产的商品较少能有机会投入大规模生产实践。在生产中应用较为成熟的产品有以下特点:

1)工作温度 θ=50~70℃[3]。

2)ρ(Cr3+)≥10g/L。

3)以Co2+作为封孔剂,代替Cr(Ⅵ),以提高钝化膜耐蚀性,ρ(Co2+)为1g/L。

4)以含F-有机酸促进成膜。

2005年开始采用Cr(Ⅲ)钝化工艺为出口汽车零件加工。

在这一时期,生产厂家普遍反映以下问题:

1)要保证钝化液的工作温度,需耗费大量的能源,造成成本上升,同时,钝化液中F-具有较强的腐蚀性,需用包覆聚四氟乙烯的加热器加热,加热器的损耗也很大。

2)Co2+是一种重金属离子,具有毒性,也将受到限制。

3)在大规模生产中难以保证NSS≥96h,且需要封闭。

三价铬钝化工艺存在的问题:

1)外观色泽较淡,沈品华先生已撰文呼吁改变观念[4],其实只要不是固执,观念是可以改变的。

2)成本太高。

a.原材料价格贵,对组成物品纯度要求高,三价铬主盐价格是铬酐价格4~5倍。b.三价铬钝化剂中ρ(Cr3+)≥10g/L,而主盐约需50g/L,其价格是Cr(Ⅵ)的10倍。c.钝化液寿命短,在钝化过程中锌层会溶解,当ρ(Zn2+)>10g/L时便影响色泽及耐蚀性能,Zn2+目前还无法处理,只有部分或全部更换钝化液,使钝化成本升高。国外某公司添加络合剂使用一个周期需更换新钝化液。Cr(Ⅲ)钝化液是Cr(Ⅵ)钝化液成本的20~40倍。用离子法处理Zn2+,但设备价格昂贵,企业难以承受。

3)三价铬钝化工艺最严重问题是后期钝化膜变色及Cr(Ⅵ)超标。产品出厂后变色、Cr(Ⅵ)超标,企业是要赔偿或返工的,其经济损失巨大。国外产品亦有上述问题。

综合可知,从生产实践中发现三价铬钝化膜所产生严重变色与Cr(Ⅵ)超标,尚未掌握变化依据,也无有效的防止方法。目前普遍采用封闭法,来提高耐蚀性及使钝化膜与空气相隔绝,以避免Cr(Ⅵ)的产生。

但是有些产品是不允许采用封闭法的。例如通讯设备机柜,需要有良好的导电性,其机柜外壳喷塑,内壁导电。常用的封闭剂是由高分子材料组成,是不导电的。如果封闭将会造成结合力不佳,信号失真,引起事故。

三价铬钝化膜在200℃时仍具有良好的耐蚀性。对较高温度使用的零件,如发动机、摩擦件及转向装置零件在受热条件下运行时仍有良好的性能。对需除氢零件却不能钝化后再除氢。钢铁零件除氢θ为(220±5)℃、t为4~24h,否则除氢不彻底。三价铬钝化膜在这种状况下,其耐蚀性能亦会下降。除氢还是按镀锌后除氢再钝化为好。

综合上述情况,2008年10月,探索了下面的三价铬彩色钝化液配方(该配方产品已商品化):

其中 GCC-6A为 Cr3+络合物,每 120mL中m(Cr3+)≥10g,作为成膜剂,提供成膜物质Cr3+;GCC-6B 为含 Cl-、SO42-及不含F-的有机酸,其作用是促进成膜,并保证成膜致密。

该钝化液的特点:

1)添加剂内不含Co2+、F-,环保性更高。

2)钝化膜鲜艳光亮呈浅红、紫绿色。

3)工艺稳定,调整方便,成本下降。

4)钝化膜耐蚀性好,采用锌酸盐镀锌液,滚、挂镀均能保证在大生产条件下通过NSS 96h无白锈,如再进行封闭处理NSS 200h无白锈,满足汽车零件生产需要。

钝化膜经按标准条件IEC62321:2008UV-VIS方法测试其Cr(Ⅵ)为阴性。同一批零件(未封闭)放置六个月后按IEC62321沸水萃取法检测Cr(Ⅵ),其结论为阴性,随着时间延长还需继续跟踪检测,以期探索、研究钝化膜变色及Cr(Ⅵ)超标的因素,掌握规律,避免不良品产生,更好应用于生产。

4 结论

1)低铬钝化工艺完全可以取代高铬钝化工艺。

2)高耐蚀性镀锌黄(彩)钝化工艺其耐蚀性NSS>144h、无白锈,废水处理费用低,钝化时间范围宽,色差小,适用于手工及自动线生产。

3)三价铬钝化膜后期变色及Cr(Ⅵ)超标、Zn2+处理还需要研究、探索,找出变化规律并加以解决是目前努力方向。

[1] 电镀手册编辑组.电镀手册[M].北京:国防工业出版社,1977:233.

[2] 曾华梁、吴仲达、陈钧武,等.电镀工艺手册[M].第2版.北京:机械工业出版社,2000.138.

[3] 叶金雄.新型三价铬钝化技术[J].电镀与涂饰,2006,25(7):40-43.

[4] 沈品华.镀锌三价铬钝化[J].电镀与环保,2007,27(3):27-30.

Several Problems of Zinc Coating Passivation Techniques with Chromate Solution and Trivalent Chromium Solution

RONG Guo-can

TQ153.15

B

1001-3849(2010)11-0031-03

2010-07-06

2010-07-21