塑料在“轻量化”汽车中的应用及发展趋势

刘西文

塑料在“轻量化”汽车中的应用及发展趋势

刘西文

(湖南科技职业学院轻化工程学院,湖南长沙410118)

综述了目前塑料在“轻量化”汽车发展进程中的应用进展,以及塑料用于制造汽车装饰件、车身、动力系统等各系统零部件的主要品种及其制品性能。具体分析了我国车用塑料的生产和成型技术的现状以及目前存在的汽车专用塑料品种少、标准混乱等问题。讨论了车用塑料将向高性能、低成本、可回收、可降解的复合材料及塑料合金方向发展的趋势。

汽车用塑料;轻量化;汽车部件;应用现状;发展趋势

Abstract:The current application of plastics in“light weight”automobiles,with major plastic parts,body,decoration,and power systems was introduced.The problems of auto plastics production and processing technology in China,such as the lack of special grades and standards were analyzed.It was pointed out that the developing trend of auto plastics was composites and alloys of high performance,low cost,recoverableability,and degradableability.

Key words:auto plastics;light weight;automobile component;application status;development trend

0 前言

迅猛发展的汽车工业在不断改变世界,然而汽车尾气的排放、油耗、废品回收等问题已逐步使人们赖以生存的自然环境失去了往日和谐,因此在今后的年代里随之而来的将是社会改变汽车,使汽车轻量化,从而更加节能、环保。据统计[1],汽车一般部件质量每减轻1%,可节油1%,汽车运动部件质量每减轻1%,可节油2%。为此2009年5月美国就已出台了美国历史上最严格的汽车燃料能效标准,该标准为美国客车和轻型卡车制定了清晰的“减排”和“省油”标准。塑料及其复合材料由于具有质量轻(一般塑料的密度为0.19~1.15 g/cm3,纤维增强复合材料密度<2.10 g/cm3),且耐腐蚀、比强度高、设计空间大、易于成型加工、易回收等特点,使汽车在轻量化、节能、安全性和制造成本等方面获得更多的突破,从而成为了21世纪汽车工业最好的材料选择。目前国际上已将每辆汽车塑料的用量作为衡量汽车生产技术水平的标志之一。

1 塑料在汽车中的应用现状

塑料在汽车中的应用一直被汽车工程界所重视。近些年来由于塑料材料的改性技术和加工技术的发展,塑料及其复合材料在功能结构部件的应用领域不断扩大,其在汽车中的用量也迅猛增加。据最新资料[2],全世界每年汽车用塑料总量约为4540 kt,其中美国每年约1720 kt、欧洲每年约为1360 kt。目前塑料在汽车中的用量约平均占汽车总质量的8~12%,其中德国是世界上采用塑料汽车零部件最多的国家,每辆汽车平均使用塑料近300 kg,占汽车总消费材料的22%左右;法国Renault汽车公司小型轿车的塑料用量占汽车总质量的15.5%;日本、美国等发达国家每辆轿车平均使用塑料已超过120 kg。预计到2030年,汽车平均用塑料量将达到500 kg以上[3]。目前塑料及其复合材料在汽车中被广泛用作装饰部件、车身、动力系统、安全系统、照明系统等零部件,其零部件数量已有数百种之多。

1.1 汽车装饰部件

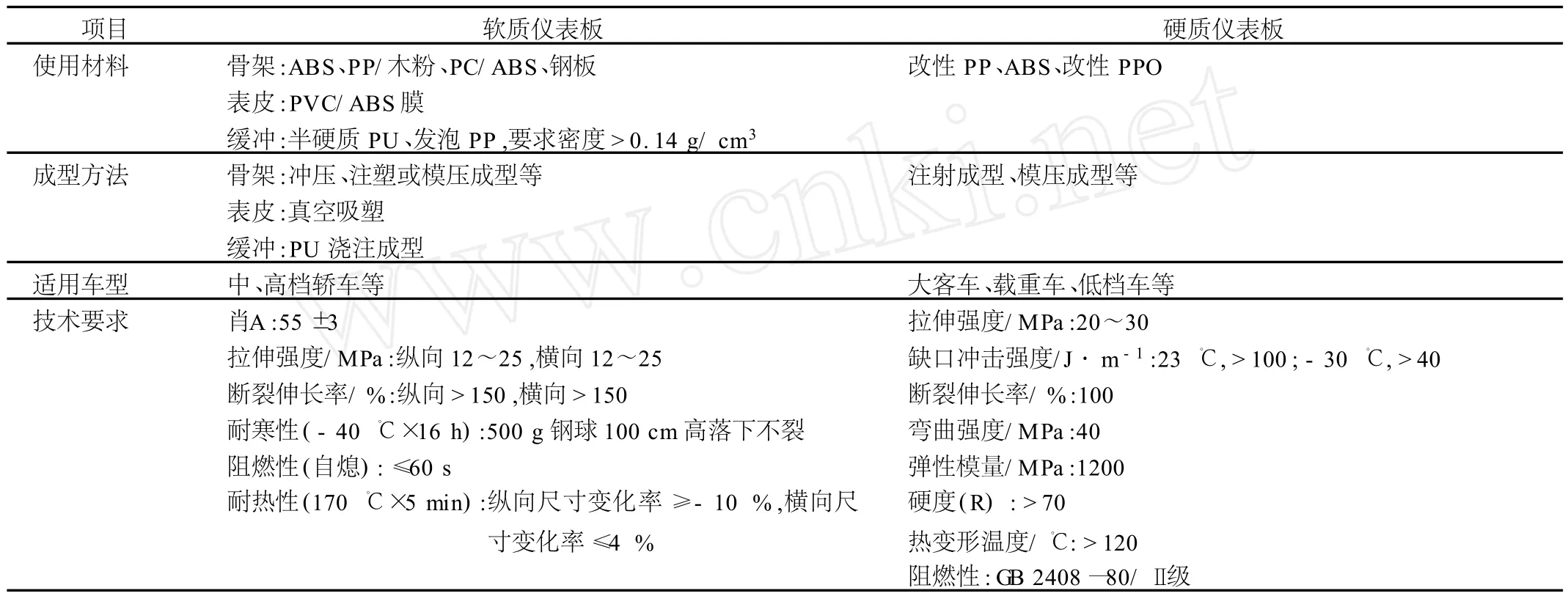

汽车塑料装饰部件一般分为内饰件和外饰件。汽车的内饰件主要是指门内装饰板、仪表板、顶棚、扶手等。这些部件相对于车上其他部件而言,不会影响车辆的整体运行性能,是汽车较早实现“塑料化”的零部件,且用量大,其用量高达整车塑料总用量的56%[4]。聚氯乙烯(PVC)因具有良好的刚性、化学稳定性、阻燃性、电性能,且价格低廉,因此在以往的汽车内饰件中应用较多。而由于汽车内饰件逐步向高强、复合、美观等方向发展,目前使用较多的是改性聚丙烯(PP)、丙烯晴-丁二烯-苯乙烯共聚物(ABS)、不饱和聚酯片状模塑料(SMC)及塑料合金等[5],如门内装饰板可用改性PP、ABS或SMC片材制成骨架,再将衬有聚氨酯(PU)发泡材料的涤纶表皮用真空成型的方法复合在骨架上形成一体,这种门内装饰板比钢制产品便宜,比钢制内护板减重45%[6],而且隔热性好,美观。汽车仪表板有软质仪表板和硬质仪表板,软质仪表板一般由骨架材料、表皮材料和缓冲材料3部分组成,一般以骨架为内模,用真空吸塑法将表皮材料敷在骨架上,形成一层既美观又有良好手感的表面。软、硬质仪表板目前所用材料及适用性如表1所示。

表1 汽车软、硬质仪表板目前所用材料及适用性Tab.1 Materials and their suitability for soft and hard instrument auto panels at present

近些年汽车外饰件也逐步实现了“以塑代钢”,由于外饰件对材料的力学强度、美观性能等方面要求高,目前主要采用高性能工程塑料及其合金、增强复合材料等制造,如聚甲醛(POM)、ABS或丙烯腈/苯乙烯/丙烯酸酯共聚物(ASA)、聚碳酸酯(PC)/ABS、PC/聚对苯二甲酸丁二醇酯(PBT)、PC/聚对苯二甲酸乙二醇酯(PET)合金、SMC、聚酰胺/玻璃纤维(PA/GF)、环氧树脂/碳纤维复合材料等[7]。车外门把手、门锁采用POM制作,具有比刚度高(达2650,接近于金属材料)、耐磨性好(对钢的摩擦因素为0.15),特别是塑料合金哑光技术的发展,更使其具有美观、手感好的特点。发动机罩主要采用纤维增强复合材料制造,如美国Plasan公司[8-9]环氧树脂/碳纤维复合材料制造的发动机罩,弯曲模量达9.6×105MPa,重约5.44 kg,质量为SMC发动机罩一半,产品成本可与SMC媲美。

1.2汽车车身

汽车轻量化,其中车身轻量化是非常重要的一个方面。目前世界各国均在进行车身塑料化(塑壳汽车)的开发研究。用于制造车身的塑料材料主要是 PP或PET/GF增强复合材料、PC/PBT、PC/ABS等合金。PET/GF增强复合材料具有优良的成型性能、电性能和高耐热性,即使在高温下长时间使用,其力学性能仍有很高的保持率。美国 GE电器公司将PET与 PBT、PC等共混制成的Valox800 PET作为车身专用料,不仅具有良好的表面光泽和成型性,而且能在220℃的高温下使冲击强度达到648 J/m。对塑壳汽车而言,其关键是汽车稳定性以及车架强度。据资料报道,德国尼奥普兰公司[9]研制出的全塑壳大型轿车的质量只是普通轿车的43%,可节省燃料20%~30%。它的一辆试验车横穿撒哈拉沙漠,能耐70℃的高温,且与41 km/h时速的载货汽车相撞时驾驶员和乘客均无损伤。另外塑壳汽车易组装,成本低。克莱斯勒汽车公司[10]用PET复合材料制造塑料车身,车身整体仅由6大部分组成(一般金属车身需要大约80个部件),因此其装拆方便、快捷,且表面不需喷涂,汽车的造价比普通汽车可降低一半。

1.3 汽车动力系统部件

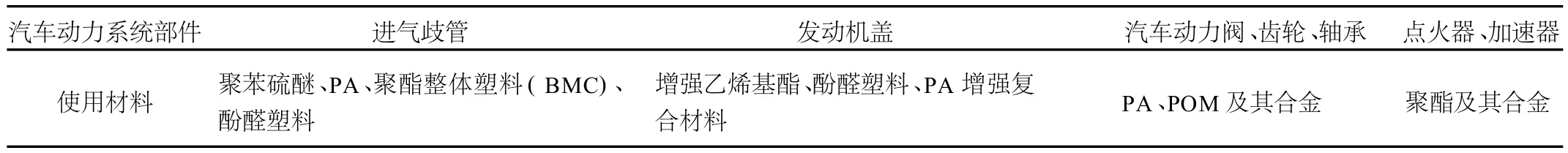

目前汽车动力系统部件大部分均已是以塑料代替金属材料来制造,特别是在轿车、面包车、小卡车上,用于其发动机室内[11]使用的塑料大约占25%。它不仅质量轻,而且强度高,耐腐蚀、耐热性、吸音、耐磨性能优良。美国采用一种耐热型塑料通过玻璃纤维及碳纤维增强[11],制造的塑料发动机比金属发动机约减重50%,试验中省油率达到12%~15%,而且噪声比金属发动机低30%。巴斯夫公司[12]用天然橡胶改性PA复合材料制造了汽车轻型稳定器,该稳定器用于豪华型保时捷四门跑车 Pananmera上,它不但能够十分可靠地承受高达650 N·m的发动机扭矩,而且具有良好的吸音效果,并且高强度可以保证汽车发动机的稳固安装,与相似功能的金属组件相比可减重35%。采用高性能的POM、PA及其合金制造的汽车动力阀、齿轮等部件具有良好的自润滑性和散热性能,在使用性能方面明显优于普通金属铜。用改性PA制作汽缸头盖等部件比金属盖可减重约50%,成本可降低约30%,弯曲强度可达206 MPa[13]。目前汽车动力系统部件主要用塑料材料如表2所示。

表2 汽车动力系统部件主要用塑料材料Tab.2 Major plastics for components of auto power systems

1.4汽车安全系统部件

汽车保险杠要求材料具有足够的强度、刚性和耐冲击性,以吸收汽车相撞时的冲击能量,同时还应耐磨、耐热、耐污染性以及具有良好的外观等。目前用于制造保险杠的材料主要有高抗冲 PP、PC/PBT、PC/ABS、改性聚苯醚(MPPO)及 SMC等,这些材料本身的强度和韧性较高,可不加钢衬,通过注射成型制成。中高档车型中大都采用PC/PBT合金制造,它不仅具有较高的耐热性和耐化学药品性,而且还具有良好的力学性能,特别是有很高的冲击强度。如巴斯夫公司[14]生产的PC/PBT合金Ultrablend,缺口冲击强度达800 J/m以上。中低档车型的保险杠目前主要采用高抗冲PP,它具有质量轻、刚性及耐冲击性良好、成本低、性价比高等特点,表3为国内外一些企业PP保险杠专用料的主要性能。

表3 国内外PP保险杠专用料的主要性能Tab.3 Main properties of special PP for bumpers at home and abroad

燃油箱是汽车的重要安全部件。目前一般均采用单层或多层复合结构的塑料材料制造,如高密度聚乙烯(PE-HD)、高相对分子质量高密度聚乙烯(PE-HMHD)、乙烯/乙烯醇共聚物(EVOH)、PA、聚酯等材料及其复合材料。它们不仅比金属燃油箱质轻,而且耐腐蚀性、阻透性能好,特别是多层复合共挤吹塑的燃油箱,在40℃下8周内的平均燃油损失不超过20 g/24 h[14]。对于燃油箱所用的材料,不同的制造企业有自己不同的标准,如表4为国外一些企业燃油箱用塑料材料的主要性能指标。

汽车安全系统中的安全气囊要求气囊材料既耐高温又耐低温,同时还要有很高的冲击强度、撕裂强度,以及小的断裂伸长率。据报道,PA6、PA66和热塑性聚酯弹性体(TPEE)等是制造安全气囊的最佳材料[2、4、12]。但近几年来聚烯烃弹性体(TPO)技术的突破性进展,以其具有较高性价比的优点使其在汽车安全气囊中的应用越来越广泛。

表4 国外几家企业汽车燃油箱用塑料材料的主要性能指标Tab.4 Main properties of plastics materials for oil containers of some foreign companies

1.5汽车照明系统部件

汽车照明系统部件主要有车窗玻璃、挡风玻璃、车灯等,目前基本上已经塑料化,主要采用的材料是 PC或聚甲基丙烯酸甲酯(PMMA)等,它们不仅冲击强度高、抗震吸音效果好、透光率可达90%以上[15],而且比无机玻璃减重约40%~50%。如沙伯基础创新塑料开发出的一种新型实心 PC 板材——lexan UlG10031120Q板材,已成功应用于荷兰世爵汽车新车型——世爵C8超级跑车的顶板、坐舱盖和后三角窗上,具有高强度、清澈透明、轻巧和出色的耐刮擦性、耐候性等特性,同时还具有波动、失真和光学缺陷最小化等特点。而对于车前大灯,考虑到大灯玻璃的透明性、耐热性、耐冲击性以及易于成型性,多数采用表面涂覆硬膜的PC,从而进一步提高了耐擦伤性和耐候性,比玻璃镜片更亮,更抗破碎,更具光学加工的准确性。

2 我国车用塑料发展状况

我国是汽车工业的产销大国,2009年我国产销总量达1200万辆[1,13],是全球第三大汽车生产国、第二大汽车消费市场。汽车工业的蓬勃发展为我国塑料工业带来巨大的快速发展空间,车用塑料的用量以每年24.7%的速度大幅增长。2000年汽车工业用塑料总量约为320 kt,2005年约为520 kt,2009年约为1200 kt。其中经济型轿车每辆塑料用量约为50~60 kg;中高档轿车约为60~80 kg,有的可达100 kg;轻、中型货车约为80 kg,平均每辆汽车塑料用量占汽车自重的5 %~10%。近年来,我国在车用塑料零部件成型领域已开发了不少行之有效的新技术,包括气体辅助注射成型技术、可熔型芯技术、三维和多层中空成型技术、表面处理技术等。在汽车专用料的生产技术和改性技术上也取得了高速发展,开发了一系列汽车专用树脂,形成了一定的自主品牌。如扬子石化[16]开发的 K8003、K9925、K9015、YPJ1215C等系列产品,形成了高、中、低等不同档次的汽车专用料系列产品。

但我国汽车用塑料比起欧美发达国家还存在一定的差距。这主要是由于:一是我国汽车整车自主开发落后;二是车用塑料原材料工业相对落后,一方面,汽车专用塑料牌号少,产品性能不能满足选材要求,需进口或采用改性塑料替代;根据富康等10种车型统计,我国汽车消费的各种塑料排列次序为 PP、PVC、PU、不饱和聚酯、ABS、酚醛树脂、PE和 PA;汽车用塑料品种较多,材料标准混乱,不利于大批量生产与应用,需对汽车现用的塑料材料进行品种简化;另一方面,我国缺乏生产汽车专用塑料的领头企业,现有生产企业规模小而分散,各有地盘和服务对象,技术水平不一,模具开发能力差,塑料制品品质难以保证,塑料原料的选择上逐步向强度更高、冲击性能更好的复合材料或塑料合金发展。目前国家发改委已制定相关政策,积极鼓励发展自主品牌汽车,加速汽车零部件的国产化进程,限定汽车的燃油消耗标准。这无疑给我国汽车零配件和塑料原料生产企业提供了一个绝好的发展机遇,当然在国际化的市场竞争中也会面临严峻挑战,因为国外大品牌公司,如巴斯夫、沙伯基础创新塑料等占有绝对市场优势、具有雄厚资金实力和高水平研发能力,国内塑料企业只有更新观念,把握机遇,注重自主开发,寻求合作共赢,才能在国际化竞争中取得优势。

3 车用塑料未来发展趋势

随着“汽车塑料化”进程的不断加速,以及人们对于汽车的使用、安全、环保等性能要求的不断提高,对于车用塑料无疑也提出了更高要求,使得车用塑料向成本更低、强度更高、冲击性能更好、可回收和可降解等复合材料及塑料合金方向发展。

3.1 通用塑料高性能化

PP、ABS密度小,具有良好的力学性能和加工性能,且成本低,其通过纤维增强和抗冲改性的品种用于汽车内饰、仪表板、保险杠、轮罩等部件已被人们广泛接受,其在汽车中的用量逐年增加,特别是在多功能汽车、小型车上的用量大幅增加。据统计[17],2009年每辆汽车 PP最高用量达60 kg,其中 PP改性复合材料用量为45 kg,纯PP用量为15 kg,PP在汽车塑料件中约占50%。由于未来的汽车基于风格和法规的要求,保险杠、仪表板的尺寸进一步增大,这就要求材料具有良好的加工性。另外多功能和小型汽车产量在不断增大,因此在未来汽车塑料应用中,车用塑料材料仍会以PP、ABS为主导,通过共混、共聚、纤维增强等各种改性和复合技术,使其高性能化、工程化和功能化,进一步扩展塑料在汽车中的应用领域,降低汽车的制造成本。

3.2 高科技复合技术应用不断增加

(1)增强材料高性能化、环保化

玻璃纤维增强塑料虽然可提高塑料的力学强度和耐热性,但是存在脆性较大、加工流动性差、视觉疵点、易翘曲等缺点。因此应用其他高强质轻的纤维增强塑料是今后复合增强材料的一个发展方向。最近宝马、奔驰等公司[18]均已先后研制开发了高强质轻的碳纤维复合材料(CFRP)用于车体板等部件,其刚性比普通钢制部件还高,表面手感舒适。碳纤维作为汽车材料,最大的优点是质量轻、强度大,质量仅相当于钢材的20%~30%,硬度却是钢材的10倍以上。

另外用天然纤维,如亚麻、剑麻增强塑料制造车身零件,在汽车行业也已经得到认可[19]。一方面,由于天然纤维是环保材料,如用亚麻增强 PP制作车身底板,材料的拉伸强度比钢要高,刚度不低于玻璃纤维增强材料,制件更易于回收;另一方面,植物纤维比玻璃纤维轻40%,可减轻车重,降低油耗。

(2)纳米复合技术的应用

随着纳米塑料技术的发展,纳米塑料以其具有优异的力学性能耐热性能和阻燃性能,及其抗菌、防辐射性能、耐老化等高附加功能,被誉为21世纪“最有前途的材料”[20],将会成为车用塑料的主流。由于纳米粒子的尺寸效应、表面效应和强界面结合,在改性通用塑料 PE、PVC、PS、PS-HI、PP 及工程塑料 ABS、PA、POM、PET、PBT等时,使复合材料具有高的韧性、高强度、高模量、高耐温等其他优异性能。如美国Cascade工程公司[21]研究出的纳米高流动性 PP(Forte35CPP091),密度为0.928 g/cm3,熔体流动速率达30.2 g/10 min,缺口冲击强度为10.3 J/m(23 ℃)和6.76 J/m(-30℃),拉伸强度为26.1 MPa,弯曲强度为38.3 MPa,断裂伸长率为16.8%,弯曲模量为1.66 GPa,热变形温度为114℃。该材料用于生产汽车部件不仅具有高的力学性能,而且还可减重10%~20%[22]。

用于纳米复合材料的主要是一些无机刚性纳米粒子、层状无机物和纳米碳管等,常用的有纳米碳酸钙(CaCO3)、氧化锌(ZnO)、二氧化钛 (TiO2)、层状硅酸盐、云母等。纳米复合材料主要采用溶胶-凝胶、插层复合、原位聚合和共混等技术进行制备。其中插层复合和共混复合技术既经济又实用,且易实现工业化生产。聚合物/层状硅酸盐纳米复合技术是目前制备纳米复合材料较为成熟的技术,在一定的外力作用下,使层状无机物发生层间剥离,碎裂成纳米级的片层间距,使聚合物插入片层间,并且使片层均匀稳定分散于聚合物中。日本丰田汽车公司已将PA/层状硅酸盐纳米材料用来制造汽车发动机的配件[23]。共混纳米复合技术比较简单,适合各种形态的纳米粒子,但目前技术上还存在纳米粒子分散难的问题,需采用超声波辅助分散及对纳米粒子进行表面处理加以改善。

此外无机纳米粒子对紫外线具有极好的吸收和反射能力[24],如将纳米级 ZnO、TiO2等无机抗紫外线粉体混炼填充到塑料基材中可以制得紫外线防护因子(UPF值)高达20以上的抗紫外线塑料,这种塑料能够吸收和反射波长为250~380 nm之间的紫外线,较普通塑料的抗紫外线能力提高20倍以上,能有效延长汽车部件的使用寿命。且由于纳米粒子小于可见光波长,因此可制备透明和高光泽度零部件。无机纳米粒子还具有广谱抗菌性,抗菌率高,24 h接触杀菌率达90%以上[25],其纳米复合材料应用于车门把手、坐椅靠背、转向盘、车身内饰等部件可以显著改善车内(特别是出租车、公交车等)卫生条件,防止疾病传播。

(3)塑料合金的需求增大

工程塑料具有良好的力学性能,耐热、耐酸、寿命长、可靠性好,有的还具有良好的自润滑性等特点,是通用塑料无可比拟的,已被广泛应用于汽车的结构零部件,特别是汽车动力系统部件。据统计,2007年国内工程塑料在汽车中的用量占总量的11.89%,其中PA在汽车中的应用达21.08%[26-27]。但工程塑料通常存在成型温度高、成型加工难的缺点,而随着塑料共混合金技术的发展,不仅可以改善工程塑料的加工性能,而且还可以制备高强度的优良综合性能的合金材料,如 PC/ABS、PPO/PA等,以满足汽车部件的性能要求。

3.3 扩展材料的通用性

目前塑料及其复合材料在汽车中的应用有上百种之多,这对于产品的标准化及资源合理的开发应用、产品回收、分离筛选、再利用带来很大困难。为了有效合理地利用能源及原材料、降低汽车成本,不同类型汽车部件采用统一的几种材料类型,不仅可以扩大原料的生产规模,降低成本,而且还更有利于提高材料品质,也有利于废旧车的回收处理。

3.4 生物塑料的应用

由于汽车工业的迅猛发展,随之而来的是废品回收处理问题,因此目前对汽车的环保性提出了更高要求。生物塑料具有可降解性,是未来汽车用材料的一大发展方向。丰田汽车公司[28]采用聚乳酸和洋麻的复合材料已研制开发了汽车轮胎罩和车垫,并打算到2015年逐渐将以往丰田汽车中的一些通用塑料部件全部采用生物制件代替,而且首先更换的是汽车内饰件。

4 结语

随着汽车向轻量化、环保化方向的发展,塑料及其复合材料的研究进一步深入,纳米技术在生产中得到逐步应用,可以预料,在不久的将来,开发并使用全塑料汽车已不是梦想,一个塑料化的汽车工业时代即将到来。

[1] 郑 凯.共同推动汽车塑化加速发展—2009年中国车用塑料形势分析[J].制造技术与材料,2009,28(3):44-45.

[2] 朱 俊.塑料技术开创汽车轻量化的新时代[J].上海塑料 ,2009,148(4):23-25.

[3] 陆 刚.现代车用材料应用技术[M].北京:中国电力出版社 ,2007:574-578.

[4] 燕来荣.工程塑料开创汽车塑化新时代[J].橡塑资源利用 ,2009,1:26-32.

[5] Paola M,Annamaria C,Maurizio F.Relationships Between the Molecular Architecture,Crystallization Capacity,and Miscibility in Poly(butylene terephthalate)/Polycarbonate Blends:A Comparison with Poly(ethylene terephthalate)/Polycarbonate Blends[J].J Polym Sci:Polymer Physics,2004,42:2821-2824.

[6] Guralp O zkoc,Goknur Bayram,Erdal Bayramli,Short Glass Fiber Reinforced ABS and ABS/PA6 Composites:Processing and Characterization[J].Polymer Composites,2005,26:745-755.

[7] 周琨生,兰 浩.PC/ABS合金的研究进展及在汽车上的应用[J].汽车工艺与材料,2004,12:54-57.

[8] Jacobgc,S T Arbuckjm,Fellers J F,et al.Crashworthiness of Various Random Chopped Carbon Fiber Reinforced Epoxy Composite Materials and Their Strain Rate Dependence[J].Journal of Applied Polymer Science,2006,101(3):1477-1486.

[9] 钟炳强.塑料部件在汽车制造业的应用[J].国外塑料,2005,23(5):33.

[10] 肖永清.汽车的发展与未来[M].北京:化学工业出版社,2004:195-200.

[11] 刘正英,杨鸣波.工程塑料改性技术[M].北京:中国轻工业出版社,2008:52-57.

[12] 周达飞,吴张永,王婷兰.汽车用塑料[M].北京:化学工业出版社,2003:47-53.

[13] 刘 蔚.塑料改变汽车[J].国外塑料,2005,23(5):30-32.

[14] 严伯昌.汽车部件的塑料化及发展前景[J].汽车情报,2007,20:29-33.

[15] 桑 永.塑料材料与配方[M].北京:化学工业出版社,2009:37-41.

[16] 郑 宁.扬子石化研发汽车专用料系列产品[J].国外塑料 ,2007,25(7):85.

[17] 庞晓华.普立万新推高性能长纤维热塑性复合材料[J].国外塑料,2009,27(5):98.

[18] 雷 波.天然纤维的汽车部件应用进一步扩充[J].国外塑料 ,2009,27(12):19.

[19] 丁 浩.塑料应用技术[M].北京:化学工业出版社,2000:398-404.

[20] Bao S P,Tjong S C.Mechanical Behaviors of Polypropylene/Carbon Nano Tube Nanocomposites:The Effects of Moulding Rate and Temperature[J].Materials Science and Engineering,2008,485(1):508-516.

[21] Xu L X,Yng M J,In Situ Compatibilization of Polypropylene and Polystyrene-grafted Nano-sized TiO2in the Presence of Friedel-crafts Catalyst[J].Materials Leters,2008,62(17)2607-2610.

[22] Park J M,Quang S T,Hwang B S,et al.Interfacial Evaluation of Modified Jute and Composites Using Micromechanical Technique and Nondestructive Acoustic Emission[J].Composites Science and Technology,2006,66(15):2686-2699.

[23] S T Lim,Y H Hyuan,H J Choi,et al.Synthetic Biodegradable Aliphatic Polyester/Montmorillonite Nano-composites[J].Chemistry of Materials,2002,14(4):1839-1844.

[24] Liang J Z.Mechanical Properties of PPS/PC/GF/Nano-CaCO3Hybrid Composites[J].Polym Plastics Technol Eng,2009,48(3):292-296.

[25] J H Jung,H K Obayashi,KJ C Van Bommel,et al.Creation of Novel Helieal Ribbon and Double-layered Nanotube TiO2Struetures Using an Organogel Template[J].Chem Mater,2002,14:1445-1447.

[26] 刘心纳.米功能塑料在汽车制造业中的应用展望[J].汽车工艺与材料,2002,17(2):17-18.

[27] 廖正品.中国塑料制品业发展趋势与市场简析[C]∥2008年中国与美国塑料行业合作与发展高峰论坛.上海:中国塑料加工业协会,2008:37-38.

[28] 钱伯章.生物塑料制件占丰田汽车部件总量的20%[J].国外塑料,2008,26(11):75.

Application and Developing Trend of Plastics Used in“Light Weight”Automobiles

LIU Xiwen

(Institute of Light Chemical Engineering,Hunan Vocational College of Science&Technology,Changsha 410118,China)

TQ322

A

1001-9278(2010)12-0008-06

2010-05-12

联系人,hnkjxylxw@163.com