影响风电叶片安全可靠及寿命的因素分析

田科峰

影响风电叶片安全可靠及寿命的因素分析

田科峰

(宿州市供电公司,安徽宿州 234000)

风电叶片是风力发电机组的重要部件,是风力机的核心技术。它的安全可靠和寿命问题直接影响风力机的性能和成本。从设计、制造、检测和运行四个方面对影响风电叶片安全可靠及寿命的因素进行了分析,给出了保证叶片安全可靠运行的一些措施。

风电叶片;安全;寿命

风能由于具有可再生、绿色环保等优点,已经成为世界很多国家和区域能源战略发展的重点。据全球风能委员会报导,2008年底全球新装风力机容量接近121.2GW,比2007年新增装机容量约29%。中国新装机容量占全世界新增容量的23.8%。目前,国内外对风能技术研究非常关注,其中有大量综述性文献对近几年风能发展状况及相关技术进展进行了评述[1]1117-1145[2]。这些文献评述了各国风力机装机情况、风资源评价、风场选择、风力机空气动力学、风力发电系统可靠性、控制系统、风力发电经济性、风力机设计方法等方面。

风电叶片是风力机的关键部件,风电叶片成本占风力机总成本的15~20%。风电叶片性能直接影响风力发电机组的成本和年发电量。风力机一般在偏远地区或海上运行,维护成本很高,因此风电叶片的安全可靠及长寿命运行是风力发电领域非常关心的问题。风电叶片安全可靠及长寿命运行涉及很多环节,主要包括叶片设计、叶片制造、叶片检测、叶片运行维护,各个环节都有大量因素影响叶片的安全性。本文主要分析各环节中影响叶片安全性的因素,并提出保证叶片安全可靠长寿命运行的相关措施,以期为叶片设计、制造和运行的相关人员提供参考。

1 设计因素

设计水平是决定风电叶片安全和寿命的最重要因素。叶片的主要功能是将风的动能转换成风轮的机械能,这个功能主要由叶片翼型的气动性能决定,叶片的气动性能影响叶片风力机的功率系数和年发电能力。叶片要完成其功能,必须有足够的刚度、强度、稳定性和疲劳寿命,这主要取决与叶片的结构设计水平。叶片在极限载荷和疲劳载荷作用下,存在多种失效模式,主要包括叶片局部或整体屈曲、局部强度失效、疲劳失效。决定叶片是否安全可靠的设计因素是气动载荷计算的精度、有限元模型的精度和叶片复合材料失效的判定准则。目前,为了保证叶片设计水平,很多机构都制定了叶片设计的技术要求和规范[3][4],如IEC,GL,DNV等。

叶片主要载荷是风引起的气动载荷和操作引起的载荷,载荷计算是叶片设计的基本条件。在GL风力机标准中第四部分对风况条件、载荷的计算方法、现场条件的评估进行了详细的规定,给出了相关的模型和参数。第五部分对风力机各结构应力的确定方法、各类材料的强度、稳定性、疲劳分析进行了规定。第六部分对转子叶片的设计进行了规定[3]。这些规范反映了目前的设计水平,必须满足规范设计规定才能保证叶片的安全可靠。

由于风力机工作情况的特殊性,其设计要求很高,为保证叶片的安全可靠,必须有专业的从事气动、结构分析的人员,按规范要求对叶片进行详细的分析和设计,以保证叶片能够承受极限载荷和疲劳载荷。目前设计规范中对结构设计主要采用分项因子的设计方法考虑设计中各参数的随机性,分项因子的选择取决于设计经验。由于目前风电产业正在快速发展,大功率、新型叶片不断出现,为了提高设计的可靠性,可以采用基于可靠性的优化设计方法,在满足结构安全可靠的条件下,设计出更为高效和低成本的叶片。

2 制造因素

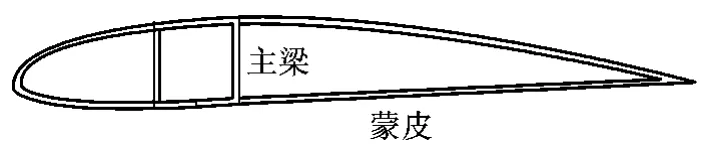

目前大功率叶片基本上是由热固性基体树脂与玻璃纤维或碳纤维等增强材料,通过手工铺放或树脂注入等成型工艺复合而成[5]53-56。为了保证叶片的气动外形并有足够的强度,叶片一般为空心结构,包括两部分:蒙皮和主梁,其典型的截面如图1所示[6]86-91。蒙皮的形状由气动性能决定,主梁承受主要载荷,主梁的结构型式有很多,有翼板、箱型、D型、O型等,其主要目的是保证安全的条件下,重量尽量轻,这样可以降低叶片成本,同时减少载荷。

图1 典型的叶片截面型式

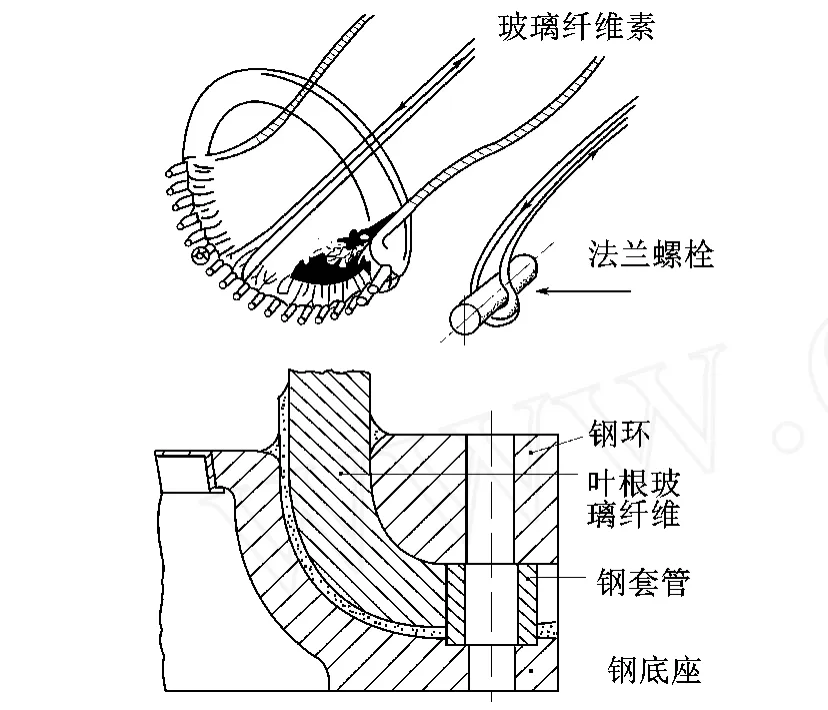

传统风力机叶片大多采用组装方式制造。在两个阴模上铺设玻璃纤维和树脂,然后成型玻璃钢(FRP)叶片蒙皮,主梁及其他玻璃钢部件也分别在专用模具上成型,最后在主模具上把两个蒙皮、主梁及其它部件胶接组装在一起,合模加压固化后成整体叶片。这种制造工艺的优点是成本低,缺点是质量保证困难。目前先进的叶片制造工艺往往采用RIM、RTM、缠绕及预浸料/热压工艺制造[7]48-51。叶片最重要的部位是叶根,叶片的全部载荷要通过叶根传递到轮毂,其承受的载荷最大。典型叶根连接型式如图2所示,从图中可以看到,叶根形式复杂,保证叶根各部分和材料间的连接强度是叶片安全的重要因素。

图2 典型叶根连接型式

在制造过程中,为了保证叶片的制造质量,一定要注意采用的纤维类型、纤维铺设方向、树脂和粘合剂的温度、湿度、合理的模具确保基体树脂均匀地达到叶型的任何位置,避免缺陷。保证连接部位的强度,要通过一定的检测方法保证叶片的制造质量。同时要注意加工过程的标准化,减少叶片材料性能的随机性。

3 检测因素

按规范的要求,所有新设计的叶片必须进行检测,其主要目的是保证叶片的结构性能达到要求。叶片主要的检测项目包括:质心(重心)、刚度的分布、固有频率、极限强度和疲劳强度。目前风电叶片制造企业大都具有检测部门,可以进行材料,甚至全尺寸叶片的检测项目。国内外对叶片的检测技术研究非常重视,目前各国的风力机标准中都要求叶片进行全尺寸疲劳性能实验以确定叶片的疲劳性能是否符合要求,如IEC614000-23。为了适应风力机技术的发展,美国国家可再生能源实验室(NREL)与可再生能源中心(NaREC)建设了一个新的叶片实验场,可以进行70m长叶片的全尺寸实验。

由于复合材料叶片一般采用复杂的工艺过程进行制造,在制造过程中,内部难免会出现气孔、裂缝等缺陷,因此,叶片制造过程中的检测方法和水平对叶片安全性有重要影响。目前常用的缺陷检测技术是无损检测技术(NDT),如红外成像[8]48-52、超声波探伤技术检测叶片的缺陷,这些检测方法精度高,对叶片没有损害,但是红外成像和超声探伤设备成本很高,只有具有一定生产能力的企业具备,而且在风力机认证规范中没有规定具体的检测手段。由叶片的生产工艺可以看出,复合材料在生产过程中产生裂纹或固化缺陷的可能很大。采用先进的探伤和检测技术是保证叶片长寿命运行的重要技术手段。

4 运行监测因素

风力机长期工作在自然条件下,工作条件恶劣,存在昼夜温度变化、雷击、沙尘或腐蚀等环境因素作用。在寿命期间承受确定性、周期性和随机性载荷,如阵风、湍流、风剪、斜风、偏航、起动刹车、重力与惯性力等。随着风力机发电功率的提高,叶片尺寸不断加大,大功率风电叶片是一个长、柔结构,因此有可能受到共振载荷的作用。鉴于叶片工作的特点,即使设计、制造、检测符合要求的叶片在运行中也有可能出现缺陷,因此运行中的保养和维护也十分重要。

如果能够实时监测叶片的状态,在早期发现叶片的损伤,根据实际情况对叶片进行及时维护,就可以保证叶片的安全可靠,降低事故和维修成本。目前美国Sandia实验室正在开展叶片健康状态监测的研究工作,通过在叶片根部表面粘贴应变片监测叶根应变和载荷,在叶片表面安装声发射传感器监测叶片的损伤,当叶片发生纤维断裂、分层或分离时,通过声波可以检测到这些损伤。美国的Aith2 er engineering公司通过在叶片内部设置光纤传感器对叶片的损伤状态进行实时监测。在叶片中加装载荷或缺陷的传感装置可以极大提高叶片的安全性,但同时要求很高的技术,大幅度提高了叶片的成本,目前国内叶片生产企业没有采用此技术,但随着光纤技术发展,风力发电技术对叶片安全性要求的提高,采用光纤传感器的叶片将变成可能,先进的实时状态监测技术为叶片安全可靠运行提供了保证。

[1] G.M.Joselin Herbert,S.Iniya,E.Sreevalsan, etl.A Review of Wind Energy Technologies.Re2 newable&Sustainable Energy Reviews.2007(6).

[2] Xia Changliang,Song Zhanfeng.Wind energy in Chi2 na:Current scenario and future perspectives.Re2 newable and Sustainable Energy Reviews.2009.

[3] Germanischer Lioyd.Guideline for the certification of wind turbines.2004.

[4] Det Norske Veritas.Design and manufacture of wind turbineblades,offshoreandonshorewind turbine.2006.

[5] 陈宗来,陈余岳.大型风力机复合材料叶片技术及进展[J].玻璃钢/复合材料,2005(03).

[6] Tony Burton,等.风能技术[M].武鑫,等,译.北京:科学出版社,2007.

[7] 潘艺,周鹏展,王进.风力发电机叶片技术发展概述[J].湖南工业大学学报,2007(03).

[8] 肖劲松,严天鹏.风力机叶片的红外热成像无损检测的数值研究[J].北京工业大学学报,2006(01).

责任编辑:訾兴建

TM614

A

167128275(2010)0520079202

2010205211

田科峰(1974210),男,安徽宿州供电公司工程师,在职工程硕士。