粉末注射成形的研究进展

曲选辉

(北京科技大学新材料技术研究院,北京100083)

粉末注射成形的研究进展

曲选辉

(北京科技大学新材料技术研究院,北京100083)

曲选辉教授

概述了粉末注射成形的主要技术特点及优势,简要介绍了粉末注射成形工艺的主要应用领域和市场发展状况,总结了目前的研究热点,并在此基础上提出了今后的发展趋势和研究方向。

注射成形;粉末;近净成形;金属;陶瓷

前 言

粉末注射成形(Powder Injection Molding,PIM)是传统粉末冶金技术与现代塑料注射成形工艺相结合而形成的一种零部件新型成形技术。根据粉末的化学性质不同,分为陶瓷注射成形(Ceramic Injection Molding,CIM)和金属注射成形(Metal Injection Molding,MIM)。CIM技术于1920年被发明用于制备陶瓷火花塞,MIM技术由美国加州Parmatech公司于1973年发明。二者的基本工艺相同,即:首先将固体粉末与一定的聚合物及添加剂组元(称为有机粘接剂)均匀混合,经制粒后,在加热状态用注射成形机将粒状料注入模腔内冷凝成形,然后用化学或热分解的方法将成形坯中的粘结剂脱除,最后经烧结致密化得到最终产品。具体的工艺流程如图1所示。该技术的最大特点是可以直接制造出具有最终形状的零部件,最大限度地减少机加工量和节省原材料,解决了多年来一直困扰粉末冶金领域的复杂形状制品成形难的问题。而且该技术的材料适应性广,凡是可以制成粉末的金属、合金、陶瓷等均可用此技术制成零部件。此外,该技术还可以实现全自动化连续生产,生产效率高,材料性能优异,产品尺寸精度高,因此被誉为“当今最热门的零部件成形技术”[1-3]。

图1 粉末注射成形的主要工艺步骤Fig.1 The process flow diagram of powder injection molding

的技术特点

PIM工艺中,喂料是在流动状态下均匀填充模腔成形,模腔内各点压力一致,消除了传统粉末冶金压制成形中不可避免的沿压制方向的密度梯度。因此PIM工艺可以获得组织结构均匀、力学性能优异的近净成形零部件。并且,PIM还可以实现不同材料零部件的一体化制备,如图2所示[4]。PIM的主要工艺特点有:

图2 PIM微型齿轮(由2种不同陶瓷材料组成)Fig.2 Microgears made from two different ceramics

(1)优异的成形能力。PIM能实现一次成形形状复杂或薄壁的小型制品,无需或只需少量后续加工。

大多数工业零件通常带有各种外部切槽、外螺纹、锥形外表面、交叉孔和盲孔、凹台与键销、加强筋板、表面滚花等等,如图3所示[5],这些零件的生产往往难以通过传统的粉末冶金成形实现。而采用注射成形工艺则可低成本实现净成形或近净成形,免除了繁琐的多道机加工工序,减少了材料的消耗。

图3 形状高度复杂的PIM零件Fig.3 Highly complex injection-molded metal parts

目前采用PIM技术进行商业生产时,零件的最大尺寸小于100 mm,厚度小于20 mm,零件质量介于0.2~200 g,在此范围内,所制备的零件具有较高的性价比[5]。

(2)优良的材料性能。由于采用均匀散装的细粉、烧结件可接近全致密,PIM产品的显微结构均匀精细且各向同性,所以性能一般优于其他工艺制得的产品。图4为几种典型的PIM合金的性能,可以看出,PIM制品的综合性能(延伸率和屈服强度)可达到甚至优于精密铸件及锻件的性能。

图4 PIM合金的主要性能Fig.4 Properties(ductility-strength)of PI Malloymaterials

图5展示了PIM技术与目前几种主要的成形工艺如粉末冶金、精密铸造以及机加工等在年生产能力以及所加工零件的复杂程度方面的特点。综合比较可以看出,PIM具有很强的技术优势。

图5 PIM工艺的技术优势图Fig.5 Technological advantages diagram for PIM process

(3)制品尺寸精度高,表面粗糙度小,且批量零件的一致性好。PIM工艺通常所达到的尺寸精度为±0.003 mm/mm(±0.3%)。当零件尺寸减小时,可以获得更窄的尺寸公差。零件的公差除了与零件的尺寸有关外,还取决于原材料、零件形状和工艺要求。对于某些小尺寸产品,为使模具能很好地动作,通常将工件尺寸控制在±0.1%的公差。PIM零件的表面粗糙度大约为Ra=0.80~1.6μm,明显优于大部分精密铸件。

(4)材料的适应性广,并且生产成本低。PIM不但可应用于基于粉末冶金工艺的传统材料,如钢、不锈钢、硬质合金和钨基高密度合金等,也可以生产金属间化合物、钴基合金或金属基复合材料,凡是能制成粉末的材料,都可以采用PIM工艺进行成形。而且,材料可以反复使用,利用率接近100%,除此之外,PIM可以完全实现自动化连续作业,生产效率高,生产成本低。

的应用领域及市场发展

现代PIM技术的研究开始于20世纪70年代初期。1973年美国组建了Parmatech公司,专门从事PIM技术的研究和产品开发,但当时该项技术还鲜为人知。直到1979年,Parmatech公司的两件PIM产品在国际粉末冶金大会的产品设计大赛中获奖后,PIM技术才开始受到粉末冶金界的关注。但由于这一阶段的研究工作都是在少数几家公司中进行、彼此技术保密,而且因为粉末原料成本高、脱脂工艺时间长、产品易变形等问题没有解决,PIM技术的发展一度曾处于停滞状态。20世纪80年代初期,MIM每年的市场份额仅200万美元,CIM的市场份额则更少。为了加快PIM技术的发展,美国政府先后拨款数百万美元,在伦塞尔理工学院(Rensselaer Polytechnic Institute)开展了PIM技术基础理论和应用基础的研究。之后,又在宾州大学(Pennsylvania State University)建立了PIM专业实验基地,并成立了全美PIM协会,每年都定期举办专门的国际研讨会,以促进该技术的发展。由于政府研究机构和大学的介入,PIM技术的研究向深层次迈进,从完全凭经验发展到在一定理论指导下工作。因此,自上世纪80年代中期,粉末注射成形技术得到了迅猛的发展。瓶颈的突破一方面归功于在流体力学和气体动力学研究成果基础上开发出的超高压水雾化和高压惰性气体雾化技术,该技术使细粉产出率大大提高,因此PIM工艺的原材料生产成本大大下降;另一方面,在粘结剂设计理论和脱脂机理等研究成果的指导下,以美国Injectamax公司和德国BASF公司为代表的研究机构的努力,使新一代PIM工艺开发成功,不仅将脱脂时间从数十小时缩到几个小时,而且其保形性得到明显的改善,大约为±0.3%。进入90年代,一方面是PIM工艺进一步改进,新材料、新工艺不断涌现,另一方面,产业化发展非常迅速。因此,在过去20~30年间,PIM的产值每年都以两位数的速度迅速增长。根据美国BCC-Research最新的市场技术研究报告,2009年金属注射成型的全球市场值约9.849亿美元,预计到2014年将增加到19亿美元,平均年增长率达到14%[6]。其主要市场分布如图6所示。可以看出,全球MIM市场主要分布在北美洲、亚洲、欧洲地区,其中亚洲的市场份额最大。

图6 2009年世界MIM市场统计及2014年的市场预测Fig.6 WorldMarket ofMIMin 2009 and forecast for 2014

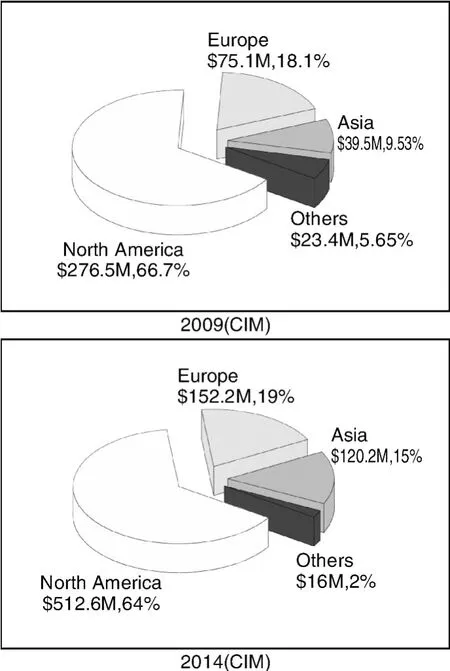

同时,2009年全球陶瓷注射成形市场值预计将达到3.945亿美元,到2014年将达到8.01亿美元,年增长率约为15.2%。其主要市场分布如图7所示。从图中可见,北美地区所占的市场份额最大,超过50%;亚洲所占CIM市场份额远低于其它MIM市场份额,仅为10%~15%。

图7 2009年世界CIM市场统计及2014年的市场预测Fig.7 World Market of CIMin 2009 and forecast for 2014

现在PIM制品的主要材料有纯铁、低合金钢、不锈钢、工具钢、高温合金、钛合金、有色金属、难熔合金、低膨胀系数合金、磁性材料、硬质合金、金属陶瓷、金属间化合物、氧化铝、氮化铝、氮化硅、氧化锆等。按工业生产产品的材料所占百分比划分,大致为铁和钢21%,不锈钢21%,工具钢3%,难熔金属3%,硬质合金10%,氧化铝和氧化硅22%,共价陶瓷7%,精美陶瓷2%,氧化锆3%,其他特殊材料9%。这些产品广泛应用于航空航天、军用以及汽车、机械等民用领域,主要的代表性产品如航空航天领域的无人驾驶设备、低应力用把手、挂钩、制动零件、火箭推进器、飞机机翼铰链、陶瓷涡轮芯片芯子;军用的导弹和炮弹尾翼、碎裂武器、战斗装置定子、导弹运输容器的紧固件,枪械用瞄准器、瞄准器座、枪体、保险杆、悬带附件、掣子、发火控针、弹匣、扳机和扳机保险、滑块等;汽车用的点火钥匙、磁传感器座、气囊致动器、汽车敞蓬顶夹、燃料喷射压力流量控制零件、巡航传感器座、发动机自动控制氧传感器、驾驶操纵系统挂钩、高性能发动机摇臂;精密铸造和熔炼行业用的氧化铝、氧化硅、氧化锆精密铸造陶瓷芯,各种流道口、过滤件、液体金属导流等;微电子、计算机和通讯行业用的柯伐合金、因瓦合金和W/Cu合金,计算机硬盘驱动用磁体、平衡块和插口,钨高密度合金手机振子;医疗器械用的正畸牙托、外科手术工具、钨高密度合金注射器的防辐射屏蔽、显微外科机械手以及体育装备用的高尔夫球头、运动鞋的抓齿和鞋钉等。

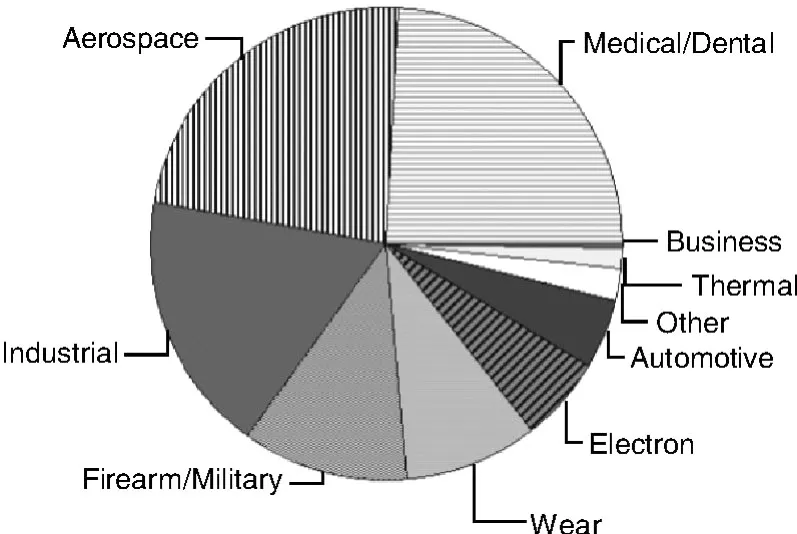

图8为2007年北美地区PIM在不同领域所占的比例,可见PIM在航空、军用以及医疗器械和工业等领域应用较为广泛[3]。

图8 2007年北美地区PIM在不同领域所占的比例Fig.8 Approximate partition of applications for PIMin North America for 2007

的研究热点及发展趋势

. 粉末微注射成形

近年来,微系统技术在各个领域的研发与应用显示出越来越重要的意义,同时也对应用于微型工程中的三维微型复杂元器件的制造提出了要求,希望微型器件在具备满足使用要求性能的同时,能够实现规模化生产[7-8]。微系统中主要的元器件包括微型模具、用于传感器和加速器上的微型机械结构、生物传感器、微型流体元件、微型反应器等。这些元器件形状复杂、体积微小,采用现有的微型加工技术如微型切削(Micro Cutting)、激光切削(Laser Ablation)、硅刻蚀技术(Silicon Etching)等,往往会局限于加工材料少而无法同时满足技术可行性和高性价比的双重要求,生产效率低,无法开展大规模生产。而在粉末注射成形基础上发展的粉末微注射成形工艺成为近几年来实现微型元器件规模化生产最具潜力的制备技术。如采用微注射成形工艺将两个或多个注射生坯叠放在一起,通过脱粘后烧结粘结起来,可制造连通孔道的结构,可用于微观流体与微观化学工程反应器、热交换器或混合器等。

粉末微注射成形技术是德国IFAM研究所针对尺寸小于1μm的零件在传统粉末注射成形的技术上所开发的一种成形技术,主要应用于连续制造具有微观结构表面与微型结构的零件,其基本工艺步骤与传统的粉末注射成形基本相同,所制备零件的表面质量与孔隙度可通过选择原始粉末与适宜的烧结条件来控制。与传统粉末注射成形不同的是,粉末微注射成形为了便于制造微小结构,所选择的粉末平均粒径一般小于1~2μm;其次,由于粉末比表面积增大,需要粘度较低但有足够强度的粘结剂,以利于微注射成形并避免生坯件脱模时损坏。另外,为了防止变形、裂纹及气泡的产生,微注射成形技术对脱脂和烧结工艺条件更加苛刻。例如:溶剂脱脂时溶液细微的浓度差别就可能使注射坯体产生裂纹,热脱脂过程和烧结过程中保护气体的流通速度过快可能造成零件外形变化。

目前,微注射成形技术的研究主要集中于微型注射产品和带有微结构的注射产品,开展该技术研究的主要国家有德国、日本、新加坡、美国、英国和中国。其中,德国率先开展并取得了突出的成果,其主要的研究机构有Karlsruhe的 IMR(Institute for Materials ResearchⅢ)和Fraunhofer的IFAM(Fraunhofer Institute for Manufacturing and Advanced Materials)两大研究所,研究的材料涉及多种金属材料和陶瓷材料。图9为微注射成形工艺制备的316L不锈钢微型台阶齿轮,齿轮高约480μm,最小的齿宽约50μm[9]。

继德国之后,新加坡的南洋理工大学、日本、美国也陆续报导了这方面的研究结果,国内的北京科技大学、中南大学以及大连理工大学也在该领域进行了一系列的研究工作。如北京科技大学研制了具有自主知识产权、适用于传统注射成形机的粉末微注射成形用模具,同时以羰基铁粉和铁镍合金粉为原料,在传统注射成形机上成功实现了粉末微注射成形齿顶圆直径小于1 mm的微型齿轮[10]。

图9 微注射成形的316不锈钢台阶齿轮Fig.9 Stepped gearwheels made of 316L stainless steel byμ-PIM

尽管采用微注射成形工艺已经实现微型零件的近净成形并得到了应用,但由于微注射成形技术的研究涉及到很多技术领域如微流变学、微传热学、微流体学以及聚合物的微观形态学等相关技术领域,而且这些相关领域的理论及技术研究本身不是太成熟,导致微注射成形的基础理论和工艺都不完善,尚未形成能够指导制定微注射成形工艺参数的理论和方法。因此,微注射成形的进一步发展还面临许多挑战,主要有几下几个方面。

(1)粉末微注射成形所使用的原料粉末过细,这对于粉末生产行业提出了较高的要求。尤其是金属粉,要满足这样的粒度要求尚有一定难度。

(2)微型模具的制造手段还需要不断改善。由于微注射成型的模腔尺寸很小,往往比传统的加工工具小几倍,因此适用于粉末微注射成形的模具无法沿用传统模具加工方法来制备,必须采用微加工技术制造模腔,而目前该技术还不够成熟,所制造模腔的精度、耐磨程度、脱模机构以及光洁度不够高。

(3)粉末喂料在微型模腔中的流动充模过程还需进一步研究。目前有关喂料流动充模的许多理论和模型都是基于传统粉末注射工艺提出的,而在微注射成形过程中,粉末喂料在微型模腔中的流动和填充环境及边界条件有所改变,因此需要进一步明确其流动充模过程以对实际注射工艺参数的调整起指导作用。

. 新型粘结剂及脱脂工艺的开发

粉末注射成形工艺中,粘结剂作为粉末流动的载体对于整个注射成形工艺的成败具有至关重要的作用。一方面,要求粘结剂具有良好的流动充模性以及与固体粉末较好的润湿性;另一方面,粘结剂在注射坯体中必须容易脱除。目前,注射成形工艺广泛采用的粘结剂体系为热塑性石蜡基多元聚合物粘结剂体系,该粘结剂体系虽具有好的流变性能,脱除也较为容易,但存在一个明显的缺点——脱脂时间长,并且一些尺寸较大的零件容易在脱脂过程中产生裂纹和开裂等缺陷,这就大大降低了生产效率,提高了生产成本。因此开发新的粘结剂体系和相应的脱脂工艺,以提高粉末注射成形工艺的生产效率、降低生产成本,具有非常重要的意义。

催化脱脂工艺作为近几年发展的一种新型快速脱脂工艺。该工艺综合了热脱脂工艺和溶剂脱脂工艺的优点,克服了传统脱脂方式的时间长、缺陷多、能耗高等缺点,被认为是目前最先进的脱脂工艺而受到广泛的重视。自20世纪90年代,德国的BASF公司即开展了这方面研究,并成功开发了一种新的催化脱脂工艺——Metamold脱脂技术[11]。该工艺以聚醛树脂作为粘结剂,利用聚醛树脂的极性连接金属粉末,并在酸性气氛中进行快速催化脱脂。在气态酸性气氛下(N2+HNO3),聚醛树脂催化分解为甲醛。该分解反应在100℃以上快速发生,是一种直接的气-固反应。脱脂从外围区域向内部区域进行,因此脱脂时产生的气体可以顺利逸出,避免了像热脱脂一样由于缺乏气体通道而造成的缺陷;另外,这种催化脱脂在低于聚醛树脂的软化温度下进行,避免了液相的生成,从而避免了变形、坍塌等脱脂缺陷的产生,有力控制了注射成形坯变形,保证了烧结后的尺寸精度。该工艺脱脂速度为1~4 mm/h,是传统脱脂工艺速率的10~20倍。催化脱脂所具有这些优异的脱脂特性非常适合于现代化的注射成形连续化工业生产。BASF公司已为Metamold脱脂技术申请了专利保护,并注册了Catamold商标的催化脱脂喂料,生产了从金属到陶瓷的一系列喂料产品[12]。他们生产的催化脱脂喂料产品凭借着快速稳定的脱脂特性及适用于连续批量的专业化生产特点,较快地占据了世界粉末注射成形的市场。

国内对于催化脱脂工艺的研究起步较晚。目前开展此项研究的单位主要有清华大学、中南大学、北京科技大学等少数几家,尽管也开发出了一些催化脱脂工艺,但还仅停留在实验室阶段,尚未实现大规模生产和应用。在实际工业生产中,国内的许多公司还只能通过高价购买BASF公司的Catamold系列催化脱脂喂料进行生产,这势必造成成本居高不下、产品失去竞争力。因此针对催化脱脂工艺进行深入研究已是迫在眉睫,对于国内PIM产业发展的推进及国际竞争力的提高具有重要的战略意义。

[1]Cao Yongjia(曹勇家).金属注射成形发展的机遇和挑战[J].powder metallurgy Industry(粉末冶金工业),2001,11(3):7-17.

[2]He Xinbo(何新波),Qu Xuanhui(曲选辉),Huang Zuyao(黄祖尧).金属粉末注射成形技术及其在数控机床功能部件中的应用[J].Function Units(功能部件),2007(8):136-139.

[3]German R M.Powder Injection Moulding in North America-Upbeat Again[J].PIM International,2007,1(3):25-31.

[4]Frank P.Micro Powder Injection Moulding-Challenges and Opportunities[J].Powder Injection Moulding International,2008,2(1):37-42.

[5]German R M.Powder Injection Molding——Design and Applications[M].Pennsylvania State:Innovative Material Solutions Inc,Pennsylvania State Univesity,2003:55-57.

[6]Doug Smock.Global Market for Metal and Ceramic Injection Molding[EB/OL].[2008-10-01].http://www.bccresearch.com/Pressroom/AVM049B.html.

[7]PiotterV,Benzler T,Gietzelt T.Micro Powder Injection Molding[J].Advanced Engineering Materials,2002,2(10):639-642.

[8]Rota A.New Features in Material Issues for Metallic Micro Components by MIM[C]//Proceedings of PM2TEC,Florida:[s.n.],2002:10-49.

[9]Volker P,Thomas G,Lothar M.Micro Powder-Injection Moulding of Metals and Ceramics[J].Sadhana,2003,28(1/2):299-306.

[10]Yin Haiqing(尹海清),Jia Chengchang(贾成厂),Qu Xuanhui(曲选辉).粉末微注射成形技术现状[J].powder metallurgy Technology(粉末冶金技术),2007,25(5):382-386.

[11]Bloemacher M,Weinand D.Metamold BASF's New Powder Injection Molding System[J].MPR,1992,47(5):43-49.

[12]Zheng Liqing(郑礼清),Li Kun(李 昆),Jiang Zhongbing(蒋忠兵).粉末注射成形新型快速脱脂工艺——催化脱脂[J].Journal of Materials Science&Engineering(材料科学与工程),2008,26(6):980-989.

Advance in Research of Power Injection Molding

QU Xuanhui

(Institute of New Material Technology,University of Science and Technology Beijing,Beijing 100083,China)

An overview of the main technical features and advantages of powder injection molding(PIM)was provided.Application fields and market development of PIM processwere briefly introduced,and hot topics of current PIM research were also summarized.Development trends and research directions for PIM technology in the future were brought for ward on the basis.

injection molding;powder;near-net shape;metal;ceramics

TF124

A

1674-3962(2010)05-0042-06

2010-02-23

曲选辉,男,1960年生,教授,博士生导师