CVD法SiC纤维的涂层研究

李雪成,杨延清,张荣军,罗 贤,刘翠霞

(西北工业大学材料科学与工程学院,陕西西安 710072)

CVD法SiC纤维的涂层研究

李雪成,杨延清,张荣军,罗 贤,刘翠霞

(西北工业大学材料科学与工程学院,陕西西安 710072)

李雪成

纤维表面涂层法是解决CVD SiC纤维增强复合材料界面问题的有效途径。从涂层选取原则、涂层分类和制备方法三方面对该技术进行了介绍,并对几种典型涂层进行了重点评述。最后,指出了目前该领域研究所存在的一些问题,也对今后的发展趋势进行了展望。

涂层;SiC纤维;复合材料;界面反应;界面结合强度

前 言

采用化学气相沉积法(Chemical Vapor Deposition,CVD)制备得到的连续SiC纤维具有很高的室温拉伸强度和拉伸模量,较低的密度,良好的高温性能以及抗腐蚀、抗蠕变、抗辐射等一系列优点,适用于增强聚合物基、金属基和陶瓷基复合材料。增强材料的室温拉伸强度超过3 GPa,拉伸模量超过400 GPa,1 370℃时,强度仅下降30%[1]。由于制备工艺复杂,成本较高,目前主要利用其高温特性来增强钛基、镍基、铜基等金属基复合材料(MetalMatrix Composites,MMC)及金属间化合物基复合材料(Intermetallic Matrix Composites, IMC)。其中,SiC纤维增强钛基复合材料(Titanium Matrix Composites,T MC),在国外已得到广泛应用,特别是在航空发动机的一些部件中,减重效果极为明显[2]。SiC纤维增强复合材料具有高比强度、比刚度和高的使用温度,是重要的高技术结构材料,在航空航天业等诸多领域都有广阔的应用前景[3]。

然而,此类复合材料的制备及随后的加工、服役过程,均会经历长时间的高温暴露,由此引发的界面反应,不仅使增强体SiC纤维受到严重损伤,难以发挥有效的增强效果,反应形成的脆性界面产物也往往会成为早期裂纹源。另外,纤维与基体间热膨胀系数不匹配会在温度大幅变化的情况下产生较大的热残余应力,在几种因素的共同作用下,往往导致复合材料部件的提前失效。这也成为制约T MC和其他金属基复合材料发展与应用的关键。采用在SiC纤维表面涂覆保护层的方法,是解决上述问题比较简单有效的途径。本文将从不同方面对该技术进行简要介绍。

涂层的选取原则

针对不同的基体材料和应用场合,目前已研究开发出多种不同的涂层,各种涂层在材料、结构及功能上均存在着一定差异,但合适的涂层一般均需遵循以下几条原则。

. 不损伤原始纤维

在未与基体材料进行复合前,如果因涂层缘故削弱了原始纤维的强度,显然与应用涂层的初衷背道而驰,故涂层选取的首要原则便是不能损伤原始纤维。实际上,CVD法制备得到的SiC纤维,会不可避免的在纤维内部和表面产生各种生长缺陷和应力,在承受载荷时,这些表面缺陷往往会由于应力集中而成为断裂源,造成纤维的早期破坏[4]。对未涂层SiC纤维进行的拉伸试验中,拉伸强度值所表现出的极大分散性及典型的始于纤维表面的断口形貌,就很好的证明了这一点。如果可以改善纤维表面缺陷,涂层就不仅不会损伤到原始纤维,而且还能提高原始纤维的性能。上述构想,已在绝大多数应用的涂层中得到实现。例如相对于没有涂层的SCS-6SiC纤维,涂有约3μm厚C涂层的SCS-6SiC纤维,其拉伸强度提高了40%[5]。采用电化学方法在SiC纤维表面生成一层致密SiO2涂层,同样显著的改善了纤维的力学性能,对于中低强度的SiC纤维,涂层后强度提升可达到50%以上[6]。如此大幅度的强度提升,表明涂层实际上对原始纤维性能的改善起着重要作用,这也是目前绝大多数商品化的CVD法SiC纤维表面均涂覆有C或其它涂层的缘故,涂层制备已成为纤维制备不可或缺的工艺过程。

. 有效阻止高温界面反应

涂层和纤维间存在着物理和化学相容性的问题,该问题如果在涂层制备过程中得不到解决,就会造成两者不能良好的结合,涂层不仅会和纤维发生高温化学反应,而且会易于开裂,分层及剥落,进而影响复合材料的性能。采用CVD法制备的涂层,会经历温度从高到低的变化,在这一过程中纤维与涂层热膨胀系数失配会引起的较大残余热应力,从而使涂层难以与纤维紧密结合[7]。

能否有效阻止高温界面反应是涂层选取的关键。大量文献均表明发生在SiC纤维与金属基体间的高温界面反应是由元素扩散所主导,如在典型的SiC纤维增强钛基复合材料中,SiC纤维不存在涂层时,Si和C元素会从SiC中向Ti合金基体中扩散,而基体中的Ti元素也会向SiC扩散。在此过程中,可能会发生如下化学反应:

相关热动力学研究测出上述3个反应在1 200 K时的吉布斯自由能变化均为负值,这表明反应均可自发进行。在复合材料界面形貌的观察中,也可以发现上述产物的存在[8]。界面反应层厚度的增长还遵循着抛物线定则,即

式中,x为反应层的平均厚度,t为给定温度下的热暴露时间,k为反应速率常数。反应速率常数k仅取决于温度,并遵循Arrhenius方程:因而,涂层不仅要能阻碍相关元素的扩散,还要考虑在一定的温度和热暴露时间条件下,涂层厚度能否满足相应需求,不至于被完全消耗掉。

. 改善纤维与基体的界面相容性

纤维与基体的界面结合强度是否合适以及纤维和基体间由于热膨胀系数不匹配导致的残余热应力能否得到控制,这是涂层选取需要考虑的问题。如果界面结合强度较低,复合材料在受力断裂过程中,纤维容易发生脱粘、拔出并吸收断裂能,从而提高复合材料的断裂韧性KIc;而界面结合强度高时,基体中裂纹前端的应力集中不能引起纤维脱粘,裂纹容易贯穿纤维,使纤维断裂[9]。由于纤维断裂吸收的能量远小于纤维脱粘和拔出时吸收的能量,所以材料呈现脆性。然而,较高的界面结合强度对复合材料横向强度却是有利的。对于界面结合强度,纵向和横向力学性能是相互矛盾的,只有合适的界面结合强度才能在两者之间达到很好的平衡。

纤维保护涂层的分类与制备

可以从结构上将涂层简单分为单涂层,双涂层及复合涂层3类。单涂层,就是只采用一种材料的涂层,通常其功能也较为单一,仅能阻挡界面反应或改善界面结合,但制备工艺比较简单,经济性好。可以用来作为单涂层的材料包括C,Al2O3,VBx,TaBx[10],TiSi2,Y2O3,ZrO2[11],HfO2[12],TiB2,TiC,T iN[7],B4C[13]等。双涂层即采用2种材料共同作为保护涂层,其结构比单涂层复杂,但可实现更多的功能,是常采用的一种涂层方式。属于此类涂层的材料有Y/YO[14],C/TiB2[15],Cu/Ta[16],C/Ni,Cu/Mo,Cu/W[17],C/Al2O3,SiO2/Al2O3[18]等。复合涂层一般会有3种或3种以上材料组成,涂层结构很复杂,制备起来也比较困难,会大幅提高材料的成本,因此需要通过优化设计综合解决复合材料面临的多种问题,才能适合对性能要求很高而成本不是很贵的应用的场合。已发展的复合涂层有T/Y/T,M/Y/M[19],C/TiC/Ti[20]等。

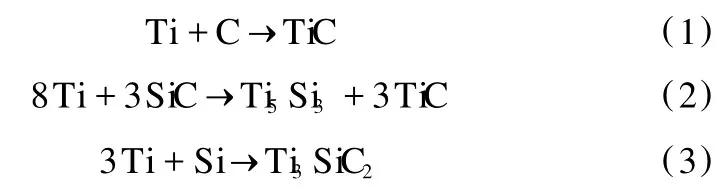

常用的涂层制备方法有化学气相沉积(CVD)法,物理气相沉积(PVD)法及电镀法等。单一涂层,如C,TiB2,TiC,B4C,TiN等,一般采用化学气相沉积的方法进行制备。这是因为CVD法设备比较简单,通常在常压下就可以进行,沉积速率也较快。另外,由于单丝SiC纤维采用CVD法制备,可以通过加装反应管的方式,把纤维制备和涂层制备过程紧密结合起来,实现连续化的大规模生产。这样做,也可以避免反复装卸、频繁摩擦接触对纤维表面的损伤。因为CVD法SiC纤维表面呈拉应力,对摩擦引起的表面损伤很敏感,摩擦可以削弱高达50%的纤维强度。目前,商用单丝SiC纤维的表面C涂层均采用CVD法直接整合到纤维制备过程中。PVD法则可以方便的实现对涂层成分和结构的精确控制,并具有安全环保的特点,常用来制备双金属涂层、梯度涂层及复合涂层。传统的电镀法在制备金属涂层方面,则具有操作简便,成本低廉的优势。表1中列出了一些涂层的制备方法。

表1 一些纤维涂层的制备方法Table 1 Som e fabricating m ethods of fiber coa tings

几种典型的涂层

国内外在SiC纤维表面涂层研究方面已展开了大量的工作,先后研究的涂层多达数十种,本文只对其中有代表性的几种进行评述。

. 涂层

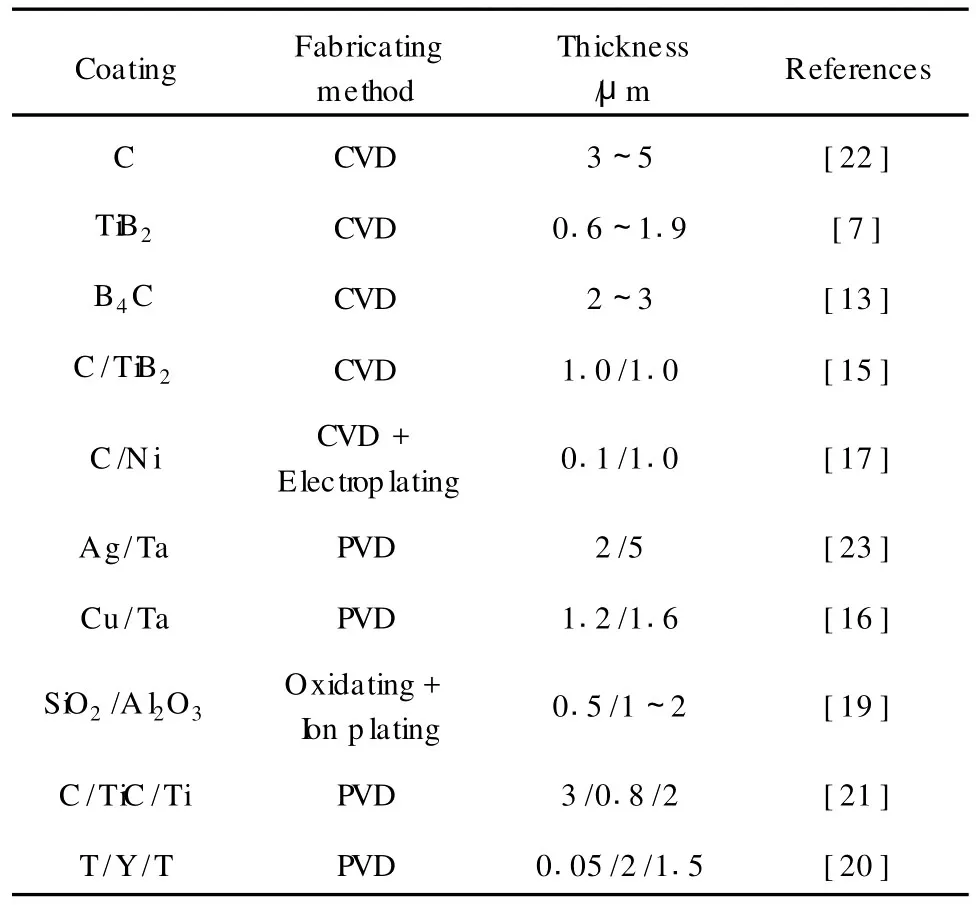

C涂层是研究最多,应用也最广泛的涂层,目前,绝大多数商用SiC纤维表面均涂有C涂层。C涂层一般以C2H2或C3H6等碳氢化合物为源气体,在较高温度下使之热解并沉积在SiC纤维表面。这个方法制备得到的C涂层,是由细小石墨晶粒组成的涡层片状碳(Turbostratic Carbon,TC)结构[21-24],由于制备工艺的不同,在TC中还可能混有细小的SiC颗粒,如图1中所示的SCS-6纤维表面C涂层[5]。

图1 SiC纤维(SCS-6)表面C涂层的TEM照片Fig.1 TEMimage of the outemost coating of the SiC(SCS-6)fiber

C涂层的存在,会填补SiC纤维表面的结构起伏和空隙微裂纹等缺陷,改善表面应力状态,从而提高纤维拉伸强度,并减小拉伸强度的分散性。在高温热暴露情况下,C涂层则会作为反应牺牲层,C涂层的SiC纤维当用作增强钛基复合材料时,C会优先与Ti基体反应生成TiC层,TiC会对Ti的扩散起到阻碍作用,残留的C则会阻碍Si向TiC中扩散。没有C涂层和有C涂层的SiC增强纤维的界面产物及形貌的巨大差异,就能表现出C对界面反应的有效阻碍,如图2和图3所示[8]。当然,随着高温热暴露时间的延长,界面反应会持续进行,反应层厚度不断增加,有可能将C完全消耗掉,此时SiC中的Si就会扩散进入TiC形成Ti-Si-C化合物,所以C涂层厚度不宜太薄,一般需要2~4μm。

图2 SiC纤维表面无C涂层的SiCf/Ti-6Al-4V界面反应区TEM照片Fig.2 TEMmicrograph of the interfacial reaction zone of SiCf/Ti-6Al-4V without carbon coating on surface of SiC fiber

图3 SiC纤维表面有C涂层的SiCf/Ti-6Al-4V界面反应区TE M照片Fig.3 TEMmicrographs of the interfacial reaction zone of SiCf/Ti-6Al-4V with carbon coating on surface of SiC fiber

Y.C.Fu等测量了SiC纤维表面有C涂层和没有C碳涂层情况下SiCf/Ti-6Al-4V复合材料的界面脱粘强度,前者为(118.2±4.24)MPa,而后者为(230±6.28)MPa,这表明C涂层显著降低了纤维和基体间的界面结合强度[25]。这样的结果对提高复合材料的断裂韧性和纵向力学性能是有利的,但较弱的界面强度,可能达不到横向力学性能的要求。

. 涂层

SiC纤维表面的C/TiB2[26]双涂层是在TiB2单涂层基础上发展而来的。K.L.Choy等已对TiB2单涂层进行了研究,相关研究结果表明,单一的TiB2涂层在阻止纤维和基体界面反应方面表现很好,然而涂层和纤维热膨胀系数失配所引起的残余应力却大大削弱了原始纤维的强度[7]。在TiB2涂层与SiC纤维间增加一层C,则可以改善残余应力,阻止纤维强度的降低,同时有效地发挥出TiB2涂层对界面反应的阻碍作用。商用Sigma1240纤维便采用了这一涂层体系。不过这样的涂层也存在相应问题,即B元素在高温情况下会从TiB2涂层中向基体扩散,在界面处形成针状的TiB,并由此引发界面裂纹和应力集中[27]。通过氮化的方法,可以阻碍B元素的扩散,从而稳定界面[28]。

. 涂层

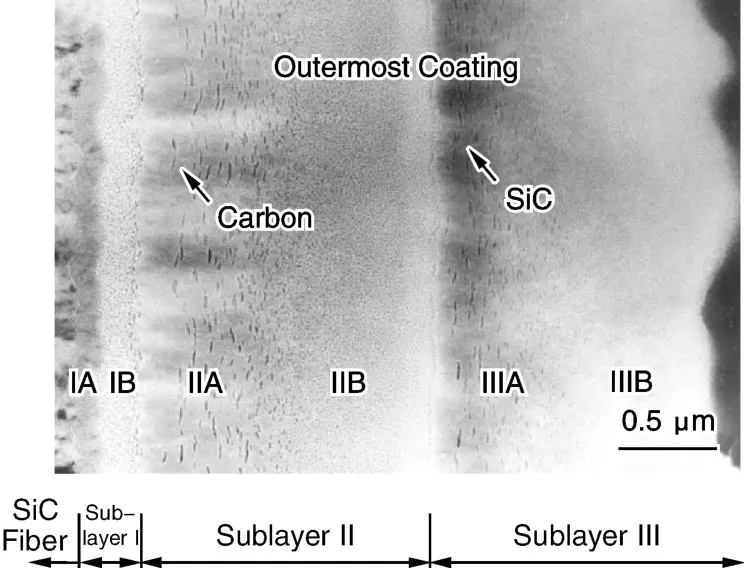

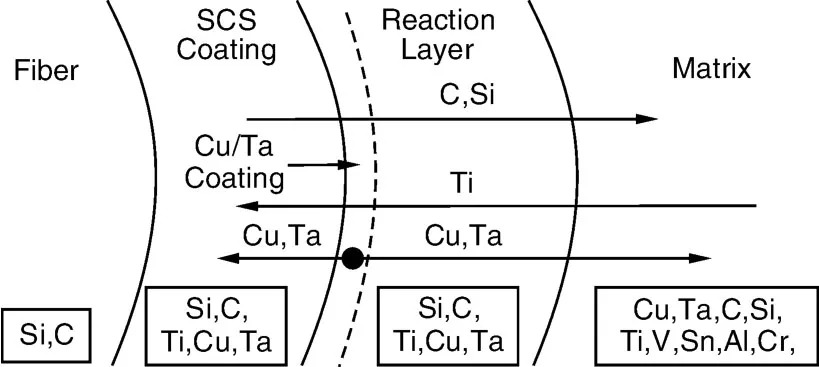

S.Q.GUO等提出了Cu/Ta双金属涂层,由于该涂层是在SCS-6纤维表面涂覆,而SCS-6表面已经存在一层C涂层,因而可以将其认为是由C/Cu/Ta组成的复合涂层。添加了双金属涂层的SCS-6纤维增强Ti基复合材料(SiC/Cu/Ta/Ti-15-3)与没有涂层的材料(SiC/Ti-15-3)相比,同等条件下前者界面反应层厚度稍有增加。电子探针分析表明,Ti向SCS涂层的扩散受到阻碍,而C和Si的扩散则不受影响,Cu和Ta却同时扩散进入了SCS涂层和基体中,界面附近合金元素的扩散示意图如图4所示[16]。Cu/Ta涂层同时减小了界面的剪切滑移应力和临界界面脱粘能量释放率,热暴露会加强这一效应。这是因为Cu和Ta元素大量扩散进入了基体中,阻碍了Ti的β→α转变。Ag/Ta双涂层也存在类似机理:Ta作为稳定β-Ti相的合金元素,在热压增强复合时大量扩散进入基体中形成塑性很好的β-Ti相,而β-Ti相区域通过塑性变形可以释放大量热残余应力。

图4 SiC/Cu/Ta/Ti-15-3复合材料界面附近合金元素的扩散示意图Fig.4 Schematic diagram of the diffusion behaviour of alloying elements near the interface of SiC/Cu/Ta/Ti-15-3

. 复合涂层

对于连续纤维增强复合材料,大多数的注意力均集中在其纵向力学性能上,而往往忽视甚至牺牲了横向力学性能。正是出于平衡钛基复合材料纵向和横向力学性能的目的,Bhaskar S.Majumdar提出了一种新的涂层体系,即:Ti-Y-Ti(TYT)[20]。TYT涂层通过PVD方式沉积在表面无涂层的SiC纤维上,3层厚度从里至外分别为约0.05,2,1.5μm。其中,较薄的Ti层是为了与SiC形成相对强的界面结合,因为Ti是一种反应活性大的金属,涂层厚度比较薄则是为了将Ti与SiC的反应控制在一定程度,使得结合强度既能满足横向强度的需求,又不至于造成SiC纤维强度的过度削弱。中间的Y层是障碍涂层,阻碍Ti元素从被增强基体向SiC纤维表面的扩散,选取Y还因为它的弹性模量很低,有助于在疲劳裂纹扩展的情况下形成裂纹的桥连,Y所具有的较低流变应力也可以减小相邻基体和纤维中的应力集中,有利于复合材料的轴向拉伸强度;最外层的Ti只是简单的应用于保护涂层纤维,以避免氧化和在制备过程中受到损伤。实际的实验结果也表明该涂层的横向力学性能优于SCS-6纤维,但仍有需要改善的地方。

存在问题和发展趋势

. 存在问题

由于CVD法SiC纤维在国防军事等高科技领域的敏感用途,西方国家在相关技术上对我国进行了严密封锁,甚至其商品也采取禁售。国内生产的CVD法SiC纤维仅停留在试制阶段,尚未实现商业化,且在产品性能上与国外存在相当差距,见诸刊物的相关板道也比较少,研究的涂层也仅限于较简单的C涂层和BC4涂层。我们应该充分认识到涂层在纤维性能和增强复合材料性能方面所起到的重要作用,要把涂层的研究纳入到复合材料研究体系中去,给予更多的关注与投入。当前我国涂层研究方面还存在以下主要问题:①涂层在实际服役条件下对复合材料性能的影响及其作用机理没有很系统深入的研究;②一些比较复杂的涂层仅停留在试制及简单的测试阶段,远未达到应用的程度;③计算机模拟设计也尚未应用于涂层设计中。

. 发展趋势

目前,对涂层应用的研究侧重考虑如何阻碍复合材料热压或热等静压制备过程中的界面反应。实际上,发展涂层的目的和要求已远超出当前的制备技术,因此,根据涂层技术在增强复合材料中的应用,完全可以对当前SiC纤维涂层技术进行变革。有报道[29]通过在SiC纤维表面涂覆金刚石或其它保护涂层。J.F.Fromentin等已开发出一种液态钛基复合材料制备的新方法[30],R.A.Sanguinetti Ferreira等也在粉末布法基础上,研究出一种称为连续胶粘剂/粉末涂层(Continuous Binder/Power Coating,CBPC)的制备方法[31],上述两种方法与传统的CVD法SiC纤维增强要通过热压工序相比较,不仅避免了剧烈的界面反应,还在生产效率和成本控制上具有很大的优势。但是这种新的技术无疑不能替代SiC纤维增强复合材料传统工艺与技术。涂层纤维对改善纤维性能起到了巨大的作用。关于基体与纤维的相容性问题,可以通过优化涂层设计来解决。双金属涂层改善了纤维与基体界面结合的方式,也为我们提供了另一种视角。

结 语

涂层的应用与发展不能作为一个孤立的环节来看待,它与纤维、基体及复合材料的制备技术,都存在着相互联系和相互作用,在促进复合材料应用发展的这一前提下,应当将几者统一起来,以期达到性能的最大优化。涂层的发展还必须本着环保、经济的原则,以协调可持续发展与降低成本之间的矛盾。应用计算机模拟可能会有助于上述目标的实现。相信随着涂层研究的不断深入,会大大加速相关复合材料的应用步伐。

[1]Hu Baoquan(胡保全),Niu Jinchuan(牛晋川).Advanced Composite Materials(先进复合材料)[M].Beijing:National Defense Industry Press,2006.

[2]Guo Z X,Derby B.Solid-State Fabrication and Interfaces of Fibre Reinforced Metal Matrix Composites[J].Progress in Materials Science,1995,39:411-495.

[3]Yang Rui(杨 锐),Shi Nanlin(石南林),Wang Yumin(王玉敏),et al.SiC纤维增强钛基复合材料研究进展[J].Titanium Industry Progress(钛工业进展),2005,22(5):32-36.

[4]Liu Haiwei(刘海威),Yang Yangqing(杨延清),Zhang Rongjun(张荣军),et al.CVD碳涂层对SiC纤维性能的影响[J].Mechanical Science and Technology(机械科学与技术),2007,26(10):1 374-1 376.

[5]Guo S Q,Kagawa Y,Tanaka Y.Microstructure and Role of Outer most Coating for Tensile Strength of SiC Fiber[J].Acta Metallurgica et Materialia,1998,46(14):4 941-4 954.

[6]Luo Kun(罗 鲲),ShiNanlin(石南林),Wen Zhongsheng(文钟晟),et al.用电化学表面处理方法制备高强度SiC纤维[J].Chinese Journey of Materials Research(材料研究学报),2000,14(6):670-672.

[7]Choy K L,Durodola J E,Derby B,et al.Effect of TiB2,TiC and TiN Protective Coatings on Tensile Strength and Fracture Behaviour of SiC Monofilament fibres[J].Composites,1995,26:531-539.

[8]Yang Yanqing(杨延清),Ma Zhijun(马志军),LüXianghong(吕祥鸿),et al.Studies on Interface of SiCf/Ti-6Al-4V Composites[J].Rare Metal Materials and Engineering(稀有金属材料与工程),2006,35(1):301-304.

[9]YuanMeini(原梅妮),Yang Yanqing(杨延清),Ma Zhijun(马志军),et al.SiC纤维增强钛基复合材料界面强度研究进展[J].Rare Metal Materials and Engineering(稀有金属材料与工程),2007,36(6):1 115-1 118.

[10]NathanM,Ahearn J S.Interfacial Reactions in Ti/SiC Layered Films with and without Thin Diffusion Barriers[J].Materials Science and Engineering,1990,A126:225.

[11]Bilba K,Manaud J P,Petitcorps Y L,et al.Investigation of Barrier Coatings on SiC Monofilaments forUse in Titanium-Based Composites[J].Materials Science andEngineering,1991,A135:141-144.

[12]Kieschke R R,Clyne TW.Development of a Diffusion Barrier for SiC Monofilaments in Titanium[J].Materials Science and Engineering,1990,A135:145.

[13]Cai Shan(蔡 杉),Li Zhanyi(李占一),Dong Yan(董妍),et al.SiC纤维CVD涂层工艺研究[J].Journal of Aeronautical Materials(航空材料学报),2006,26(2):23-27.

[14]Kieschke R R,Somckh R E,Clyne TW.Sputter Deposited Barrier Coatings on SiC Monofilaments for use in Reactive Metallic Matrices,Optimisation of Barrier Structure[J].Acta Metallurgica of Materials,1991,39(4):427-435.

[15]Shatwell R A.Fibre-Matrix Interfaces in Titanium Matrix CompositesMade with Sigma Monofilament[J].Materials Science and Engineering,1999,A259:162-170.

[16]Shuqi Guo,Yutaka Kagwaa.Effect of Cu/Ta Duplex Metal Coating on Interface Characterization in SiC Fibre-Reinforced Ti-15wt%V-3wt%Cr-3wt%Al-3wt%Sn Matrix Composite[J].Philosophical Magazine A,2000,80,(2):389-409.

[17]Guo S Q,Kagawa Y,Fukushima A,et al.Interface Characterization ofDuplex Metal-Coated SiC Fiber-Reinforced Ti-15-3 Matrix Composites[J].Metallurgical and Materials Transactions,1999,A30:653-666.

[18]Lin Haitao(林海涛),Shi Nanlin(石南林),Sun Chao(孙超),et al.SiC纤维表面扩散障碍涂层对SiCf/Ni复合材料界面反应的影响[J].Acta Metallurgica Sinica(金属学报),2007,43(4):444-448.

[19]Choy K L.Functionally Graded Coatings on SiC Fibres for Protection in Ti-Based Metal Matrix Composites[J].Scripta Materi-alia,1996,34(11):1 753-1 758.

[20]Bhaskap S.Development and Characterization of New Coatings for I mproved Balance of Mechanical Properties of Titanium Matrix Composites[J].Materials Science and Engineering,1999,A259:171-188.

[21]Kyeong H O,Patrick S.Chemical Interaction between Sigma 11401 SiC Fibre and Ti-6Al-4V[J].Scripta Materialia,2001,44:607-612.

[22]Yang J M.Effect of Fiber Coating on the Fracture and Fatigue Resistance of SCS-6/Ti3Al Composites[J].Acta Metallurgica of Materials,1995,43(7):2 581-2 587.

[23]Cheng T T,Jones I P,Shatwell R A.The Microstructure of Sigma SiC Fbres[J].Materials Science and Engineering,1999,A260:139-145.

[24]Ning X J,Pirouz P.The Microstructure of SCS-6 SiC Fiber[J].Materials Research Society,1991,6(10):2 234-2 248.

[25]Fu Y C,ShiN L,ZhangD Z,et al.EffectofC Coating on the Interfacial Microstructure and Properties of SiC Fiber-Reinforced Ti Matrix Composites[J].Materials Science and Engineering 2006,A426:278-282.

[26]Choy K L,Derby B.Evaluation of the Efficiency of TiB2and TiC as Protective Coatings for SiC Monofilament in Titanium-Based Composites[J].Journal of Materials Science,1994,29(14):3 774-3 780.

[27]Fan Z,Guo Z X,Cantor B,et al.The Kinetics and Mechanism of Interfacial Reaction in Sigma Fibre-Reinforced TiMMCs[J].Composites,1997,28A(2):131-140.

[28]Guo Z X,Derby B.Stabilisation of TiBx-Coated SiC Fibres by Nitridation[J].Scripta Materialia,1998,38(11):1 629-1 634.

[29]May PW,Rego C A,AshfoldMN R.CVD Diamond-Coated Fibres[J].Diamond and Related Materials,1995(4):794-797.

[30]Duda C,Arvieu C,Fromentin J F,et al.Microstructural Characterization of Liquid Route Processed Ti 6242 Coating of SCS-6 Filament[J].Composites,2004,A35:511-517.

[31]Sanguinetti Ferreira R A,Arvieu C,Guillaume B,et al.Titanium Matrix Composites Processed by Continuous Binder-Powder Coating:An Alternative Fabrication Route[J].Composites,2006,A37:1 831-1 836.

Research on the Coating of CVD S iC Fiber

L IXuecheng,YANG Yanqing,ZHANG Rongjun,LUO Xian,LIU Cuixia

(School of Materials,Northwestern Polytechnical University,Xi’an 710016,China)

Fiber coating is an effective way to resolve the interface problems of CVD SiC fiber reinforced composites.The technology is introduced through three aspects:the selection principles of coating,the category of coating and the fabrications of coating.Some typical coatings are paid more attention to.At last,some shortages in the present research of this area are summarized;the direction of further research is also predicted.

coating;SiC fiber;composites;interface reaction;interface bond strength

O163.72

A

1674-3962(2010)03-0033-06

2008-12-31

国家自然科学基金资助项目(50871086)

李雪成,男,1985年生,硕士研究生