失效分析促进了钻杆结构设计优化

刘永刚,崔顺贤,路彩虹,李方坡,李广山

(1.中国石油集团石油管工程技术研究院,西安710065;2.中国石化西南油气分公司管具中心,四川德阳618000)

失效分析促进了钻杆结构设计优化

刘永刚1,崔顺贤2,路彩虹1,李方坡1,李广山1

(1.中国石油集团石油管工程技术研究院,西安710065;2.中国石化西南油气分公司管具中心,四川德阳618000)

通过钻杆内加厚过渡带,内壁腐蚀,接头台肩,扭矩台肩等出现大量失效后进行的结构设计优化案例,有力地说明了失效分析在钻杆构件结构设计优化中所发挥出的重要作用,极大提高了钻杆质量和使用寿命,促进了钻杆标准的修订,有效地降低了钻杆失效事故的发生。

钻杆;失效分析;结构;设计优化

Abstract:Through a large number of structural design optimization cases on the base of the actual failure on drill pipe,such as the internal upset transitional zone,the inner wall corrosion,shoulder joints,shoulder torque and so on,a detailed description on the important role of the failure analysis was made to the drill pipe structural design optimization,which improved product quality and service life of drill pipe significantly,promoted the amendment of drill pipe standards,and decreased the drill pipe failure accidents effectively.

Key words:drill pipe;failure analysis;structure;design optimization

失效分析是分析判断机械零部件或器材的失效性质、原因、研究失效事故处理方法和预防措施的技术活动与管理活动,是从失败入手着眼于成功和发展的科学研究。它推动和促进了机械零部件或器材不断进行优化,提高产品质量、使用性能和使用寿命,为机械零部件或器材的优化和改进提供了信息,指明了发展方向。本文以钻杆为例,用大量的事例来说明失效分析在钻杆结构设计优化和改进中发挥的重要作用。

1 钻杆失效统计

钻杆是石油天然气勘探与开发中的一种重要工具,它由钻杆本体和钻杆接头2部分通过摩擦焊接或螺纹连接的方式构成,是钻柱组合中的重要组成部分,位于钻柱的上部,占钻柱长度的80%~90%。同时,钻杆也是钻探过程中的失效事故多发点。根据中国石油管材研究所对2006年承担的钻具失效分析项目的统计(如图1),在国内32项钻具失效项目中,钻杆失效(包括接头和管体)的总数达17项,占钻具失效总数的53.2%。因此,提高钻杆的产品质量,减少钻杆失效事故的发生,保障钻探生产过程中的钻具安全,对石油、天然气、煤层气等资源的勘探开发具有重要意义。

图1 2006年钻具失效情况统计

2 失效分析促进了钻杆结构改进和优化

通过对钻杆失效案例的分析、研究,查找失效原因,有针对性的开展预防措施研究,极大地提高了钻杆的质量水平,有效地降低了失效事故的发生。可以说,每一次钻杆质量的提高都是在失效钻杆基础上质的飞跃,而失效分析是产生这些飞跃的基础。

2.1 钻杆内加厚过渡带

20世纪80年代,我国油田发生了大量进口钻杆内加厚过渡带早期刺漏失效事故,典型的刺漏失效形貌如图2,其中 G105以上高钢级的钻杆早期刺漏事故最多。挂靠在中国石油管材研究所的中国科协失效与预防中心石油管材与装备分中心对发生刺漏的失效钻杆样品进行了大量分析研究工作,查找出进口钻杆失效的主要原因是钻杆内加厚过渡带短,过渡圆弧小,存在较大的应力集中。依据当时的API标准,这些进口的高钢级钻杆全部符合标准。该批钻杆在加厚过渡带的大量失效,说明即使合格的产品仍不能满足生产的要求,加厚过渡带的结构需要重新进行研究和优化,以提高钻杆的使用性能,减少失效事故的发生。

为了改善钻杆内加厚过渡带的应力集中,中国石油管材研究所的科研人员进行了深入有针对性的研究,通过大量的数据分析和结构尺寸优化的有限元分析(如图3所示),提出了钻杆内加厚过渡带长度Miu≥100 mm、过渡带消失位置圆弧R≥300 mm的结构优化成果。经内加厚过渡带尺寸优化后的钻杆在油田现场使用试验,使用寿命延长了1倍多,极大提高了有效使用寿命,有效地降低了钻杆在内外加厚过渡带刺漏失效事故的发生[1]。随后中国石油管材研究所给API标准委员会提案,要求修改钻杆内加厚过渡带结构参数指标,得到了标准起草委员会的采纳。1999-08第4版的钻杆标准中,将内外加厚钻杆内加厚过渡带长度改为Miu≥76.2 mm。目前,国内外生产的钻杆内加厚过渡带长度Miu普遍在100 mm左右,钻杆内加厚过渡带大批量的刺漏失效事故很少再发生。

图2 内外加厚过渡带失效钻杆形貌

图3 钻杆内加厚过渡带应力分布有限元分析

2.2 钻杆内涂层

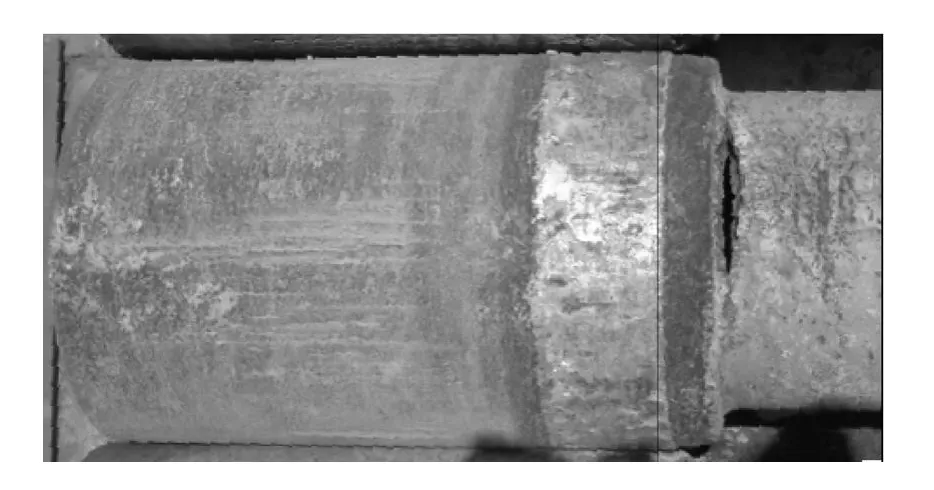

钻杆材料为一种中碳合金钢,在使用和存放过程中会受到外部环境的作用而发生腐蚀,尤其是钻杆的内壁,腐蚀情况非常严重。腐蚀不仅使钻杆的有效壁厚减薄,承受载荷的能力降低,更严重的是腐蚀产生的腐蚀坑会导致应力集中,诱使裂纹的萌生。据中石油管材研究所对钻杆失效案例的统计分析,由腐蚀导致的腐蚀失效和腐蚀疲劳失效占到了钻杆失效的30%~50%。为了提高钻杆的使用寿命,减少因腐蚀而导致的钻杆失效事故的发生,内涂层钻杆的研发得到了快速发展。如图4所示为钻杆内壁有涂层和没有涂层在使用过程中受腐蚀的形貌。经过油田现场使用情况对比,有涂层的钻杆发生腐蚀失效或腐蚀疲劳失效的比例明显低于没有涂层的钻杆。内涂层钻杆很快在油田得到了推广应用,尤其在地层水中含腐蚀介质的油气田区块,内涂层钻杆发挥出了很好的效果。据不完全统计,目前使用的钻杆中,内涂层钻杆的数量已经达到了钻杆总量的90%。

图4 有内涂层和无内涂层钻杆使用后的形貌

2.3 钻杆接头台肩

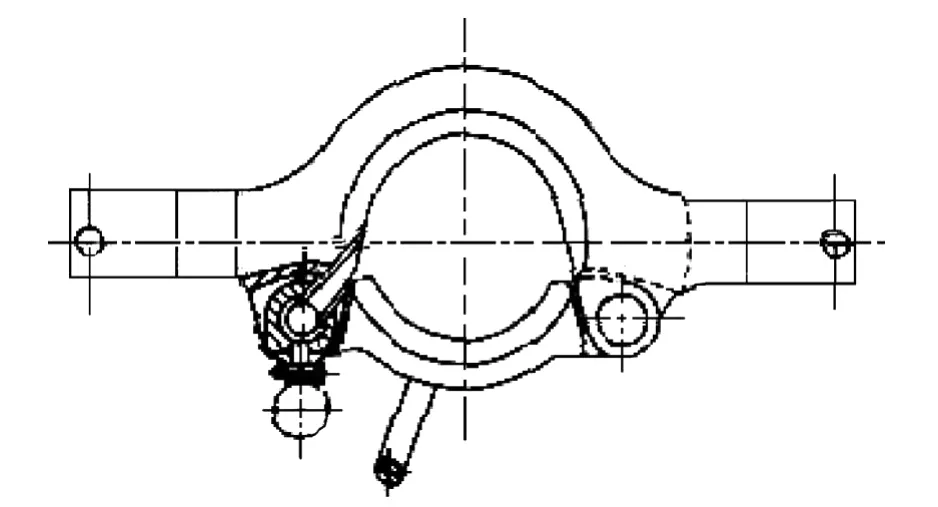

在钻杆起下钻过程中,需要用到一种重要的井口工具——吊卡。为了便于钻杆接头台肩坐封在钻台上,最早的钻杆内螺纹接头的台肩都是采用直角形式,相应的吊卡承载面也是直角平面,如图5所示。钻杆接头和吊卡采用直角台肩结构形式的最大好处在于钻台平面与吊卡的下接触面、吊卡的上接面与钻杆接头的台肩面都是平面接触,这样,吊卡与钻杆接头以及吊卡与钻台接触时,都只承受垂直方向的轴向载荷,不会使吊卡的合页销因过大受力而导致吊卡被崩开,发生安全事故,从而可以方便、安全、快捷的从事起下钻作业。钻杆接头的这种结构设计使钻杆接头的台肩部位存在很大的应力集中,成为刺漏失效事故的多发点,如图6所示。经过科研人员的大量分析、研究,提出了将直角台肩改进成18°斜坡台肩结构的提案,得到了 API标准委员会的认可和采纳,在2001年的API Spec 7中把18°斜坡钻杆接头台肩列入了订货方可以要求的钻杆接头台肩。油田现场应用实践表明,采用18°斜坡钻杆接头或优化后的90°台肩钻杆接头后,钻杆接头的失效事故明显减少。

图5 吊卡结构

图6 钻杆接头直角台肩刺漏失效

2.4 钻杆接头扭矩台肩尺寸

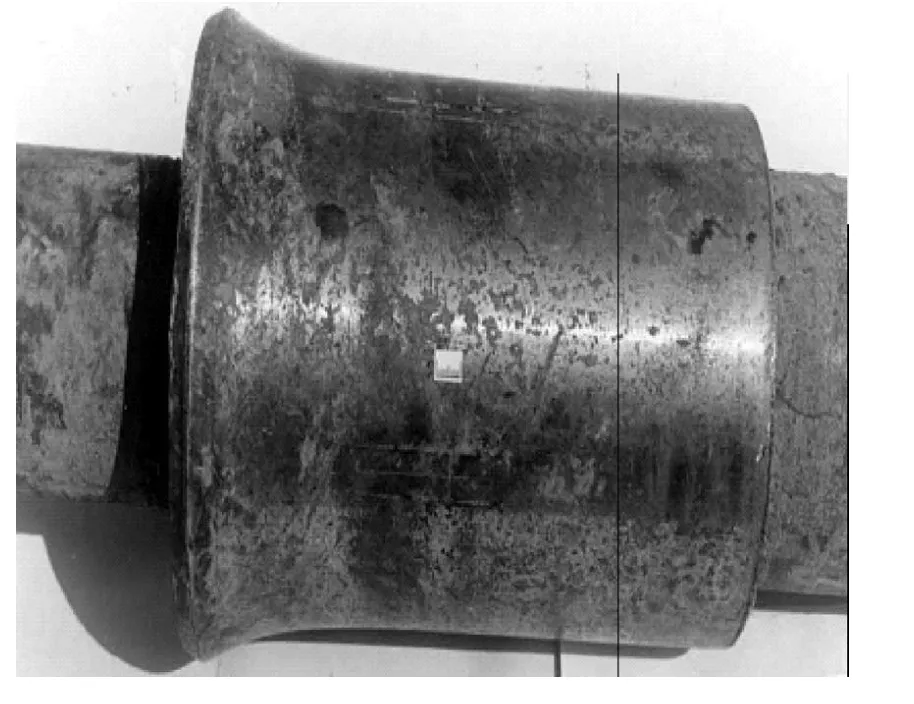

20世纪90年代初,国内某油田一批ø127 mm钻杆接头胀大失效(如图7),经过大量的失效分析研究工作,确定钻杆接头的材料并没有问题,发生钻杆接头胀大失效的主要原因是外螺纹接头密封台肩倒角直径偏小所致。由于钻杆螺纹连接的密封是通过内外螺纹接头的密封台肩面通过施加扭矩产生的接触压力来保障,因此在上扣时需要用专用的扭矩吊钳对接头施加一定的上扣扭矩,以保证接头密封面产生的接触压力满足密封的要求。当外螺纹接头的密封台肩倒角直径偏小时,密封台肩接触面积减小,在正常或过载扭矩的作用下,外螺纹接头将被挤入内螺纹接头,导致内螺纹接头胀大失效。研究发现,将钻杆接头密封台肩倒角直径从ø150.4 mm改为ø154.0 mm,倒角直径增大3.6 mm,密封台肩接触面积增大20%,接头密封抗挤压变形的能力大幅度提高。在后来的标准中,钻杆接头密封台肩倒角直径从150.4 mm改为154.0 mm,钻杆接头胀扣失效事故因此明显减少。

图7 钻杆接头胀大形貌

2.5 钻杆接头扭矩台肩结构

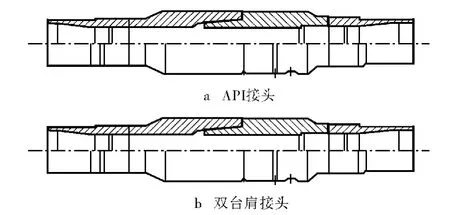

在钻杆的使用过程中,经常有钻杆接头断裂失效事故的发生。经过大量的失效案例分析,查找到失效原因是由于在螺纹连接中的局部螺纹位置的应力最大,从而在具有应力集中的螺纹齿底萌生裂纹。进一步的螺纹连接应力分布有限元模拟和应力测试也证实了这一点。为了优化螺纹连接的应力分布,使螺纹受力更均匀,降低螺纹受力的最大应力值,双接头扭矩台阶的钻杆接头出现了。这种接头通过主、副两个扭矩台肩,可以对整个螺纹连接的应力分布情况进行改善,使应力分布更加均匀,降低局部的最大应力值,从而提高钻杆接头的寿命,减少失效事故的发生。如图8所示为常规接头与双台阶接头。通过有限元模拟分析,双台肩接头的抗扭强度是常规接头的1.5倍,螺纹应力分布明显好于常规接头[3]。目前,双扭矩台肩的钻杆接头已应用到超深井、超长水平井等钻杆受力工况更恶劣的复杂井的钻探作业中,取得了很好的效果。

图8 API常规接头与双台肩接头结构

3 结语

由失效分析研究促进钻杆结构进行优化的例子还有很多,例如大尺寸非标准钻杆、抗硫钻杆、铝合金钻杆、高抗扭钻杆接头等,这些新的结构优化和材料优化,都是为了预防在特殊工况下的钻杆失效。随着近年来气体钻井、超深水平井、大位移等复杂钻井工艺的采用,钻杆失效事故仍时有发生[4-5]。重视失效分析,发展失效分析学科,开展失效分析研究,查找失效原因,有针对性地对钻杆结构优化和改善,还有很多工作要做。

[1] 吕拴录,李鹤林.依据油田需要选好用好油井管[C]//油井管技术及标准化国际研究讨会论文集,2006:271-279.

[2] 王新虎,薛继军.钻杆内螺纹接头纵向开裂机理及材料性能指标研究[J].天然气工业,2007,27(4):69-71.

[3] 张 毅,王治国.钻杆接头双台肩抗扭应力分析[J].钢管,2003,32(5),7-10.

[4] 刘永刚,陈怀高,刘文红,等.气体钻井过程中的钻具失效研究[J].石油矿场机械,2008,37(2):49-52.

[5] 刘永刚,林 凯,胡安智,等.复杂深井钻柱安全研究[J].石油矿场机械,2008,37(1):17-20.

Probe on Failure Analysis and Design Optimization of Drill Pipe Structure

LIU Yong-gang1,CUI Shun-xian2,LU Cai-hong1,LI Fang-po1,LI Guang-shan1

(1.Research Institute ofTubular Goods of CN PC,Xi’an710065China;2.Drilling Tools Center,Southwest Company of Sinopec,Deyang618000,China)

TE921.2

A

1001-3482(2010)11-0087-04

2010-05-20

中国石油集团公司技术开发项目(2008C-24)的部分成果

刘永刚(1974-),男,四川眉山人,工程师,硕士,2004年毕业于西南石油大学石油工程专业,主要从事失效分析和管柱力学研究,E-mail:liuyg321@sohu.com。