满加1井钻柱转换接头外螺纹接头断裂原因分析

吕拴录,骆发前,周 杰,迟 军,胡安智,陈建华

(1.中国石油大学机电工程学院,北京,102249;2.塔里木油田,新疆库尔勒841000;3.塔里木油田第七勘探公司,新疆库尔勒841000)

满加1井钻柱转换接头外螺纹接头断裂原因分析

吕拴录1,2,骆发前2,周 杰2,迟 军2,胡安智2,陈建华3

(1.中国石油大学机电工程学院,北京,102249;2.塔里木油田,新疆库尔勒841000;3.塔里木油田第七勘探公司,新疆库尔勒841000)

对满加1井钻具断裂事故进行了调查研究。测量了断裂钻柱转换接头的结构尺寸,宏观分析了钻柱转换接头断口形貌,对断裂的钻柱转换接头进行了材料试验。认为钻柱转换接头属于早期疲劳断裂,断裂原因既与材料韧性不合格有关,也与钻柱转换接头本身结构尺寸不合理和钻柱结构尺寸不合理有关。从钻柱转换接头结构和尺寸改进、材料改进方面提出了具体的预防措施。

钻柱转换接头;断裂;结构尺寸;韧性

Abstract:This paper gives an investigation on fracture accident of drill stem elements.Based on dimension measure,maco-fracture analysis,and material test,it is considered that the drill stem sub fracture is fatigue failure,the fracture cause is not only related to disqualification of drill stem sub material performance,but also related to illogical configuration dimension of drill stem sub and drill stem string.In order to prevent drill stem sub from fracture,some prevent measures are suggested.

Key words:Drill stem sub;Fracture;Configuration dimension;Toughness

1 事故发生经过

2007-02-22T21:15,满加 1井钻进至井深3 949 m,起钻发现连接第 1根ø228.6 mm钻铤和ø311.2 mm钻具稳定器的NC610×NC561钻柱转换接头外螺纹断裂。该钻柱转换接头2007-01-10下井,从下井到断裂使用时间为42 d,纯钻时间为705 h,落鱼结构长度19.79 m,断裂时井深3 949 m。

2007-03-19钻进至井深4 473 m时,第 2根ø311.2 mm钻具稳定器外螺纹接头断在钻柱转换接头内,落鱼结构长度29.56 m,断裂时井深4 473.5 m。

2007-03-24钻进至井深4 511 m时新换的钻柱转换接头外螺纹又发生断裂,断裂位置与2007-02-22钻柱转换接头外螺纹断裂位置相同,落鱼结构长度20.06 m,该转换接头累计纯钻时间370.25 h。

该井钻井参数:钻压120 kN,转速105 r/min,泵压21 MPa,排量40 L/s。

根据测井结果,该井最大全角变化率为0.78°/25 m。该井地层岩性为泥岩、粉砂岩、砂岩、中砂岩和灰岩,在钻井过程中多次发生井壁垮塌和蹩钻。另外,该井还发生了一起由于地层蠕变导致表层套管下井卡死事故。

另外,在满加1井临井,即塔中31井钻井过程中,从4 231~5 314 m井深范围曾发生了5次下部钻具断裂事故。其中有2次是钻铤外螺纹接头断裂,2次是钻具稳定器外螺纹接头断裂,1次是钻柱转换接头断裂。

2 断口分析及尺寸测量

钻柱转换接头从外螺纹接头大端第2扣和第3扣位置断裂,断口距离外螺纹接头密封台肩面22 mm(如图1)。断口上有2处起源于螺纹根部的疲劳裂纹,两者大约相隔110°(如图2)。其中一条疲劳裂纹弦长65.6 mm,深度为15.2 mm;另外一条疲劳裂纹弦长75.0 mm,深度为19.5 mm。断口瞬断区平齐,具有脆性断裂的特征。

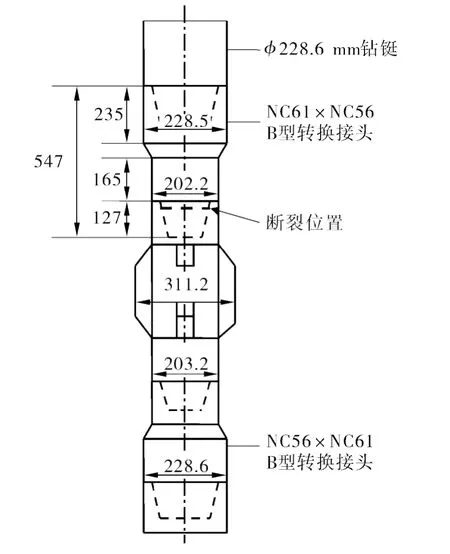

断裂的钻柱转换接头是经过修扣的,内径为ø71 mm,断裂位置钻具组合及尺寸如图3。

图1 断裂位置

图2 断口形貌

图3 断裂位置附近钻具组合及尺寸

3 理化试验

3.1 化学成分分析

断裂的钻柱转换接头材料化学成分符合SY/T5200—2002规定[1]。

3.2 力学性能试验

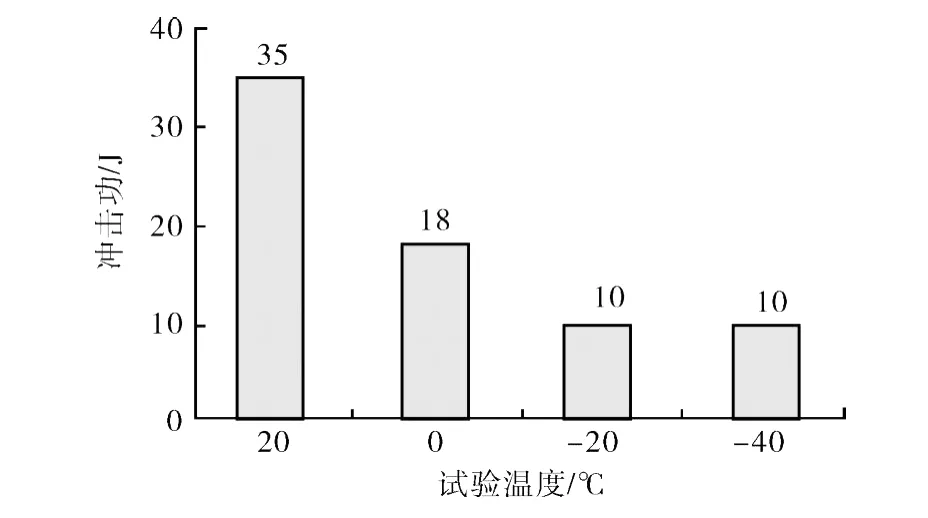

在钻柱转换接头上沿纵向分别取ø12.5 mm圆棒拉伸试样、10 mm×10 mm×55 mm夏比V形缺口冲击试样和全壁厚硬度试样进行力学性能试验。试验的拉伸性能和硬度合格,冲击韧性不合格,脆性转化温度为-20℃(如图4)。

图4 系列冲击试验结果

4 断裂原因分析

4.1 钻柱转换接头长度不足加剧了外螺纹接头危险截面的应力集中

钻柱转换接头越长,越有利于缓解外螺纹接头大端的应力集中[2]。API SPEC 7[3]规定,A型转换接头长度为914 mm,B型转换接头长度为1 219 mm。

SY5200—2000标准将A型和B型转换接头长度分为一类长度和二类长度。一类长度A型和B型转换接头长度与API SPEC 7规定相同,二类A型和B型转换接头长度均为610 mm。但明确规定在井深>2 000 m时应选用一类长度转换接头。

断裂的钻柱转换接头长度为547 mm,使用时间仅42 d,纯钻时间只有705 h。这与接头长度不足,螺纹接头危险截面的应力得不到缓解有一定关系。

4.2 钻柱组合不合理容易导致接头断裂

从钻柱整体结构分析,下部钻柱外径小的部位刚度差,在使用过程中容易弯曲变形,并产生疲劳裂纹。即外径小的部位是钻柱薄弱环节[4]。该井断裂的钻柱转换接头上端与ø228.6 mm钻铤连接,下端与311.2 mm钻具稳定器相连(如图3)。在311.2 mm钻具稳定器下端还连接有一个NC56(内螺纹)×NC61(外螺纹)B型钻柱转换接头。断裂的B型转换接头下端正好是下部钻柱中外径最小的部位,该部位刚度差易于弯曲变形,在使用过程中很容易发生弯曲疲劳断裂事故。

4.3 材质对钻柱转换接头断裂的影响

钻柱转换接头在使用过程中要承受弯曲、扭转、冲击等疲劳载荷[5]。材料性能越差,钻具使用寿命越短;材料性能越好,钻具疲劳裂纹萌生和扩展所需的时间越长[6-7],甚至当疲劳裂纹穿透钻具壁厚发生刺漏之后,仍然不会断裂。钻具刺漏后泵压下降容易发现,可减少断裂事故发生[8-9]。断裂的钻柱转换接头材料韧性只有标准规定值的64.8%,材料韧性不合格必然导致早期疲劳断裂。钻柱转换接头疲劳裂纹区所占比例远小于脆性瞬断区,这主要与材料韧性不合格,抵抗裂纹萌生和扩展的能力差有关。

4.4 钻井工况对钻柱转换接头断裂的影响

卡钻和蹩钻会增加钻柱的扭转载荷[10],跳钻会增大钻柱的震动载荷,最终减少钻具使用寿命。该井地层含有蠕变地层,在钻井过程中多次发生卡钻、蹩钻和跳钻,也曾发生过一起表层套管下井卡死事故。满加1井从2007-02-22—03-24共发生了3起钻具断裂事故,3次钻具断裂时井深分别为3 949 m、4 473.5 m和4 511.97 m。在与满加1井相邻的塔中31井钻井过程中,曾在4 231~5 314 m井深范围发生了5次下部钻具断裂事故。满加1井与其邻井断裂的钻具全是下部钻具,钻具断裂的井深范围接近,这说明该区块地层岩性对降低钻具疲劳寿命有一定影响。

4.4.1 全角变化率

井眼全角变化率越大,钻柱转换接头所受的弯曲载荷越大,越容易发生疲劳断裂。该井最大全角变化率仅为0.78°/25 m,对钻柱转换接头断裂不会产生很大影响。因此,全角变化率不是断裂的主要原因。

4.4.2 钻柱转换接头断裂门槛值

钻柱转换接头在使用过程中承受交变的弯曲、扭转、冲击和震动等载荷,在经过一段时间使用之后,其危险截面容易产生疲劳裂纹[11-12]。当钻具接头初始裂纹达到门槛值时裂纹会扩展,并发生断裂事故。下面对发生断裂的钻柱转换接头裂纹门槛值予以计算。

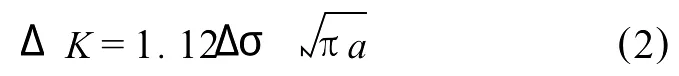

在裂纹萌生区ΔK有一个界限值△Kth,即疲劳裂纹扩展门槛值,在此界限值以下,疲劳裂纹为非扩展性裂纹,即△K<△Kth裂纹将不扩展[13]。应力强度因子可表示为

式中,K为应力强度因子;f为与裂纹的形状、位置、加载方式等有关的系数,对于圆柱型构件含周向裂纹的情况,f=1.12+3(a/r0)2,其中γ0为圆柱构件半径;a为周向裂纹深度。由于裂纹深度相比钻铤半径很小,近似取f=1.12。

代入式(1)并微分得

式中 ,Δ σ=σmax-σmin。

近似取最小载荷σmin=0,应力比R=σmin/σmax=0。最大载荷σmax取材料许用疲劳强度值。

式中,σy为材料最小屈服强度,σy=930 MPa;S为安全系数,一般取1.5。

代入式(3)得

钻柱转换接头发生断裂的裂纹门槛值与其材料屈服强度有关[14]。按材料屈服强度为930 MPa(133 284 psi)计算,其门槛值ΔKth=4.4 MPa。

代入式(2)得

由△K<△Kth得:a<ath=0.006 mm。即,只有当钻铤的初始裂纹尺寸不超过0.006 mm时,裂纹才不会扩展。

该钻柱转换接头在断裂之前已有2处疲劳裂纹,裂纹最深已达19.5 mm。钻柱转换接头疲劳裂纹深度已经远远超过裂纹门槛值,这必然会发生断裂。

5 预防措施

a) 新订购的钻柱转换接头严格执行SY5200—2002标准,逐步淘汰原钻柱转换接头。

b) 今后订货ø311.2 mm钻具稳定器两端接头外径全部统一规定为ø228.6 mm,省去ø311.2 mm钻具稳定器与ø228.6 mm钻铤之间的转换接头。

c) 制定塔里木油田钻柱转换接头企业标准。

d) 加强钻柱转换接头探伤检查及管理。

6 结论

1) 钻柱转换接头断裂位置在外螺纹接头危险截面,断裂原因与钻柱转换接头材料韧性不足和钻柱结构不合理有关。

2) 建议严格执行SY5200—2002标准。

[1] SY 5200-2002,钻柱转换接头[S].

[2] [美]得克萨斯大学.钻井基本操作[M].北京:石油工业出版社,1981.

[3] API SPEC 7,Specification for Rotary Drill Stem Element[S].40thed.Washington(DC):API;NOVEMBER 2001.

[4] 吕拴录,骆发前,高 林,等.钻杆刺穿原因统计分析及预防措施[J].石油矿场机械,2006,35(增刊):12-16.

[5] API RP 7G,Recommended Practice for Drill Stem Design and Operating Limits[S].16th ed.Washington(DC):API;August 1998.

[6] 吕拴录,高 林,迟军,等.石油钻柱减震器花健体外筒断裂原因分析[J].机械工程材料,2008,32(2):71-73.

[7] 吕拴录.88.9 mm四方钻杆断裂原因分析[J].石油钻采工艺,2004,26(5):47-49.

[8] 高洪志,吕拴录,李鹤林,等.随钻震击器断裂事故分析及预防[J].石油钻采工艺,1991(6):29-35.

[9] 王新虎,薛继军,谢居良,等.钻杆接头抗扭强度及材料韧性指标研究[J].石油矿场机械,2006,35(增刊):1-4.

[10] Lu Shuanlu,Feng Yaorong,Zhang Guozheng.Failure Analysis of IEU Drill Pipe Wash Out[J].Fatigue,2005,27:1360-1365.

[11] J ELLISON M J,PAYNE M L,SHEPARD J S,et al.NextGeneration DrillPipe forExtended Reach,Deepwater and ultra-deep Drilling[K].

[12] 袁鹏斌,吕拴录,孙丙向,等.在空气钻井过程中钻杆断裂原因分析[J].石油钻采工艺,2008,30(5):34-37.

[13] 胡芳婷,贾华明,迟 军.用断裂力学法分析影响抽油井油管疲劳寿命因素[J].石油矿场机械,2006,35(3):53-56.

[14] 徐 灏.疲劳强度[M].北京:高等教育出版社,1988:274-284.

Analysis of Drill Stem Sub Pin Fracture in Manjia 1 Well

LV Shuan-lu1,2,LUO Fa-qian2,ZHOU Jie2,CHI Jun2,HU An-zhi2,CHEN Jian-hua3

(1.Mechanical and Electrical Engineering Institute,China University ofPetroleum,Beijing102249,China;2.Tarim Oil Field,Korla841000,China;3.Seventh Exploration Corporation,Tarim Oil Field,Korla841000,China)

TE921.2

A

1001-3482(2010)08-0041-04

2009-02-06

吕拴录(1957-),男,陕西宝鸡人,教授级高级工程师,1983年毕业于西安交通大学金属材料专业,中国机械工程学会失效分析分会失效分析专家,一直从事石油管材失效分析、技术监督和科研工作,E-mail:lvshuanlu@163.com。