侧流式深采抽油泵的研制与应用

胡 桢,李进义,刘建魁,袁金雷

(1.中船重工中南装备有限责任公司,湖北宜昌443305;2.中石化西北油田分公司塔河采油厂,新疆轮台841604)

侧流式深采抽油泵的研制与应用

胡 桢1,李进义1,刘建魁1,袁金雷2

(1.中船重工中南装备有限责任公司,湖北宜昌443305;2.中石化西北油田分公司塔河采油厂,新疆轮台841604)

现有的有杆泵满足不了深度>3 000 m的深层油井的开采需要。研制了侧流式深采抽油泵,具有柱塞强度高、冲程长、泵效高的特点,在不增加地面动力设备和不提高井口设备、管线的耐压水平的前提下,可满足4 000 m以下深抽工艺的要求,延长检泵周期,降低采油成本。

深层油井;机械采油;抽油泵;侧流阀

Abstract:The side-flow subsurface pump is specially designed for deep wells 3 000 meter deep,because current sucker rod pump cannot meet need for artificial lifting in such depth.It features high strength plunger,long stroke,and high pumping efficiency.And it can be used for artificial lifting in deep wells below 4 000 meters,without extra need for surface pumping unites,wellhead equipment and pipes.Also,it provides long maintenance intervals and thus cuts down production cost.

Key words:deep well;artificial lifting;subsurface pumps;side-flow valve

有杆机械采油系统具有结构简单、维修管理方便、作业成本低廉的优点,在世界各油田得到广泛应用。但是,受有杆泵采油系统自身强度不足的限制,主要是没有能承受深井开采载荷的抽油泵,使得该系统无法满足深度>3 000 m的深层油井的开采需求。

目前,国内油田深井开采多使用直径ø32 mm和ø38 mm的小泵径管式抽油泵,下泵深度在2 800~3 000 m,由于受结构限制,该泵强度薄弱,设计最大下泵深度<3 000 m,当实际工作深度超过设计深度时,就会导致检泵周期大幅度下降,采油成本剧增。

研究发现,抽油泵的外径受井眼尺寸的限制,只能是立式结构[1],其主要承载点为柱塞总成上部的出油阀处[2]。由于在工作中,柱塞始终在泵筒内运动,而且原油要通过柱塞和出油阀的空腔进入上部油管内,因此上出油阀的外径和内径分别受到了泵筒内径和油流通道的限制,使得该处的强度无法承受深采的载荷。要想达到深采要求,就必须提高柱塞总成的承载能力。根据这个思路,中船重工中南装备有限责任公司研制了侧流式深采抽油泵,并进行了现场试验,取得了良好效果。

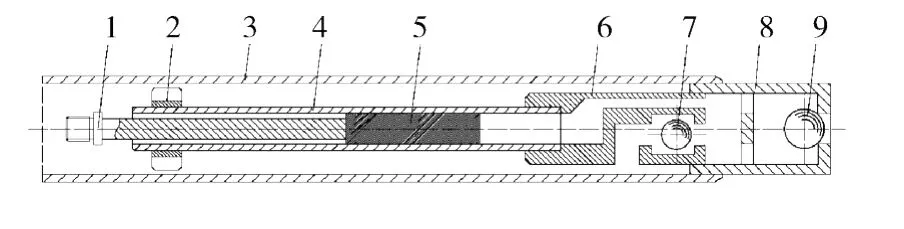

1 结构

侧流式深采抽油泵的结构如图1。柱塞为实芯结构,中心无过油通道,两端不需装游动阀。用侧流阀替代了游动阀,侧流阀罩上设计有2个互不连通的油流通道,一个通道与泵筒和过桥管间的环形通道相连通;另一个通道与柱塞下部的泵腔相连通。2个通道通过侧流阀的开启和关闭而连通和隔断。

图1 侧流式深采抽油泵结构

2 工作原理

上冲程时,柱塞在抽油杆的带动下上行,柱塞下方泵腔体积增大,压力下降,侧流阀在泵上油管内液柱的压力下关闭,进油阀在沉没压力作用下打开,井下油液进入柱塞下方泵腔内。

下冲程时,柱塞在抽油杆的带动下下行,柱塞下方泵腔体积减小,压力增大,进油阀在自身重力和腔室压力的作用下关闭,侧流阀在腔室压力的作用下打开,柱塞下方泵腔内液体通过侧流阀排至泵筒和过桥管间的环形通道,并进入抽油泵上方油管内。

3 主要技术参数(如表1)

表1 侧流式深采抽油泵技术参数

4 主要技术特点

侧流式深采抽油泵采用了侧流阀结构来取代常规的游动阀,在排油时,油流不需通过柱塞组件内孔和拉杆与泵筒间的环形空间进入泵上油管内,而是通过侧流阀和泵筒与过桥管间的环形通道进入油管,这就使得设计空间较大,与常规管式泵相比具备了以下优点:

a) 拉杆可以选用大直径结构。由于不再需要拉杆与泵筒间的油流通道,因此所选用拉杆直径只要略小于泵筒内径即可,使得拉杆的强度得到大幅度提高。

b) 柱塞可以设计为实芯加强结构。由于不再需要柱塞组件内孔的油流通道,因此柱塞可以设计为实芯结构,上、下游动阀也可以取消,这就使得柱塞组件的强度得到大幅度提高。

c) 设计有过桥管,使得液柱压力和尾管重力作用在过桥管上,减少了泵筒承受的载荷,避免了泵筒的变形。因而可通过加深泵挂,增加抽油泵的沉没度来提高泵在抽汲过程中的充满系数,提高泵效。

d) 排油通道更加畅通,降低了油阻。由于不再受尺寸限制,该产品增大了排油通道面积,使得排油时的油流阻力大为降低,提高了抽油泵的泵效,也减少了油阻对整个抽油体系造成的影响。

5 试验与现场应用

5.1 试验

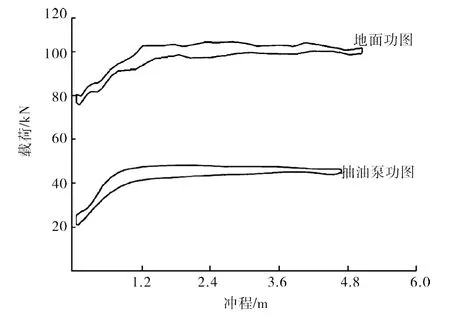

为了验证侧流式深采抽泵的性能,试制了泵径分别为ø38、ø44 mm和ø56 mm,冲程为8.1 m的3台样机进行工艺性能试验,试验前、后泵示功图如图2~3。在按照 GB/T18607—2008标准的要求,在真空度试验、漏失量试验合格的基础上,进行泵总成密封试验,将试验压力提高到50 MPa,保压3 min,3台产品的压力降均<0.5 MPa,说明能够满足设计要求。

图2 试验前管式泵示功图

5.2 现场应用

2009-01-27,在新疆塔河油田采油一厂 T302井上开展了ø38 mm侧流式深采抽泵现场试验,泵挂深度4 019.16 m,试抽成功,创下了当时有杆泵下深的全国记录。作业前该井选用ø38 mm整筒泵,下泵深度3 000 m,动液面2 900 m,日产液3.7 t,日产油3.5 t,泵效15.8%,由于供液不足,只能间开生产。转侧流式深采抽油泵生产后,初期日产液16.3 t,待生产稳定后,日均产液7.9 t,日均产油7.3 t,平均泵效33.5%,同时实现了连续生产。截至2009-12,有效期已超过320 d,目前仍在稳定运行。

图3 试验后侧流式深采抽油泵示功图

6 结论

1) 侧流式深采抽油泵创新采用了侧流阀结构,用以取代常规的游动阀,通过改变抽油泵的排油通道,实现了实芯柱塞和大直径拉杆的选用,提高了柱塞组件在深抽时的承载能力。

2) 现场应用表明,与常规有杆泵相比,侧流式深采抽油泵具有柱塞强度高、冲程长、泵效高等优势,在不增加地面动力设备和不提高井口设备、管线的耐压水平的前提下,可满足4 000 m以下深抽工艺的要求,延长检泵周期,降低采油成本。

[1] 沈迪成,艾万诚,盛曾顺,等.抽油泵[M].北京:石油工业出版社,1994:8-9.

[2] 于新哉,王志明,王泽香,等.特种杆式抽油泵结构优化设计[J].石油矿场机械,2008,37(12):71-74.

[3] 张延东,宋念友.抽油泵游动阀改进设计[J].石油矿场机械,2009,38(10):57-59.

[4] 曹浪波.深抽井用小型抽油泵结构改进与应用[J].石油矿场机械,2004,33(3):98-99.

Development and Application of Side-flow Subsurface Pumps for Deep Wells

HU Zhen1,LI Jing-yi1,LIU Jian-kui1,YUAN Jin-lei2

(1.Zhongnan Equipment Company,Ltd.,Yichang443305,China;2.Tahe Oil Production Plant,Northwest Petroleum Branch,SINOPEC,Luntai841604,China)

TE933.303

A

1001-3482(2010)08-0035-03

2010-01-16

项目来源:实用新型专利(ZL 2006 2 0097893.7)

胡 桢(1972-),男,河北东光人,工程师,2002年毕业于长江大学机械制造及其自动化专业,现从事石油机械产品的设计工作,E-mail:hu72@sina.com。