方钻杆保护接头纵向开裂分析

黄永章,潘志勇,李文芳,孟金玲,上官丰收

(1.西安石油大学,西安710065;2.中国石油天然气集团公司管材研究所,西安710065;3.长庆油田公司机械制造总厂,西安710201)

方钻杆保护接头纵向开裂分析

黄永章1,2,潘志勇2,李文芳1,孟金玲3,上官丰收2

(1.西安石油大学,西安710065;2.中国石油天然气集团公司管材研究所,西安710065;3.长庆油田公司机械制造总厂,西安710201)

对某油田钻井队一只开裂的方钻杆保护接头进行宏观分析、无损探伤、断口微观检测和材质理化检验(包括化学成分、金相组织和力学性能),结果表明,该接头的化学成分和材料性能符合SY/T5200—2002标准要求,开裂是由于接头外表面受到强烈的热摩擦引起热裂纹并疲劳扩展造成的。

方钻杆保护接头;热摩擦;热裂纹;疲劳扩展

Abstract:The failure analysis was carried through for a Kelly-saver sub.The fracture was checked through macro analysis,microstructure analysis and non-destructive testing.Moreover,the material’s physical and chemical properties(including chemical ingredientµstructure&mechanical properties)were tested.The test results showed that the chemical composition and property of materials conformed to the standard requirement of SY/T5200-2002.According to field operation circumstances,it can be deduced that the sub was broken mainly because of cracks and fatigue propagation caused by serious thermal friction.

Key words:kelly-saver sub;thermal friction;thermal cracks;fatigue propagation

纵向开裂通常是由于材料的横向冲击功偏小造成的[1]。文献[2]表明,摩擦生热会引起“热裂纹”(摩擦受热的钻杆在井下表面变硬)并造成严重后果,对于顶部驱动钻井作业有重要影响。本文以某油田钻井队失效的方钻杆保护接头为例,结合微观和宏观分析,得出的结论是该接头因热摩擦现象而发生破坏。

1 现场概况

某油田钻井队在钻至井深6 086.12 m时,立压由18.2 MPa下降至17.2 MPa,上提钻具发现方钻杆保护接头刺坏,接头累计使用380.15 h。现场调查发现,该井井架偏离井口中心,此前已校正井架中心2次,且已到极限尺寸,但仍存在偏心现象。由于磨损,井队已更换2次井口防磨套。

2 检测分析

2.1 宏观分析

损坏的方钻杆保护接头宏观形貌如图1。由图1可见,接头螺纹端有贯穿壁厚的纵向裂纹,裂纹无刺漏痕迹;接头密封面裂纹处有挤压形成的凹坑和凸起损伤,外表面光滑明亮,明显受到了强烈的摩擦。

图1 接头宏观形貌

2.2 无损探伤

用荧光磁粉对该接头进行无损检测,检测结果如图2。由图2发现接头螺纹一侧沿圆周外表面分布着许多纵向微裂纹,其中在3条主裂纹附近的微裂纹比较密集。

图2 接头沿圆周外表面分布的裂纹形貌

2.3 断口微观分析

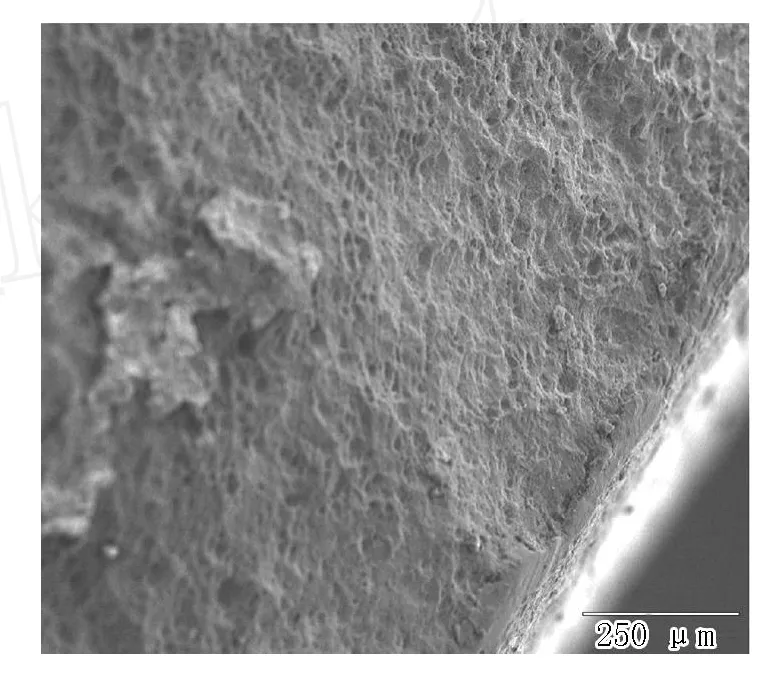

将裂纹处打开,用扫描电子显微镜观察断口形貌,如图3。由于腐蚀和损伤,看不到断口真实形貌,但在接头外表面靠近密封端部位可见放射状撕裂脊收敛于此,表明该接头的裂纹主要是以疲劳的方式扩展的。

图3 断口靠近接头外表面显微形貌

2.4 材质分析

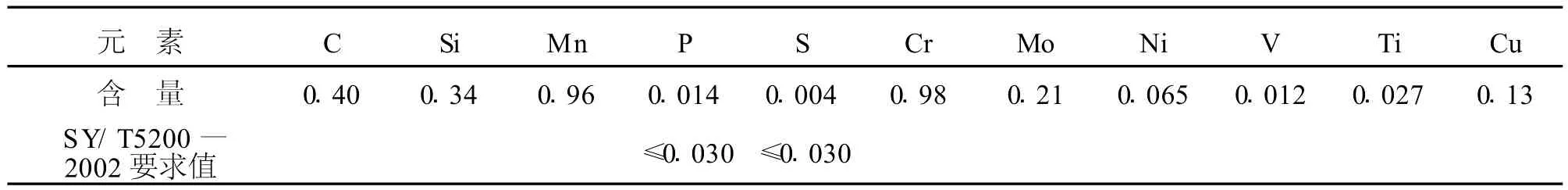

2.4.1 化学成分

在接头纵向裂纹附近取样,用直读光谱仪和红外碳硫分析仪检测其化学成分,结果如表1,化学成分符合SY/T5200—2002标准[3]要求。

2.4.2 力学性能

沿接头纵向取标距直径为ø12.5 mm,长度为65 mm的圆棒拉伸试样,在室温条件下进行拉伸试验;取纵向、横向尺寸均为10 mm×10 mm×55 mm的冲击试样,在室温条件下进行CVN冲击试验。结果如表2,力学性能符合SY/T5200—2002标准要求。

表1 接头化学成分wB%

表2 接头力学性能

2.4.3 金相分析

在接头螺纹端裂纹附近取样,对横向进行金相观察和分析。结果显示,基体显微组织为 S回与少量B上组织,如图4。夹杂物为 A1.0、B0.5、B1.0e、DTiN0.5;晶粒度为7级。

图4 基体组织

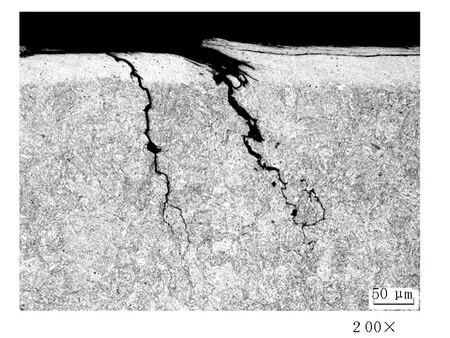

金相分析发现,靠近接头外表面处有裂纹,裂纹两侧组织相同;外壁表面有磨损“白亮层”组织,厚度约0.04 mm,即裂纹附近的组织发生变化,如图5。

图5 外表面磨损“白亮层”和裂纹

3 纵向开裂原因分析

a) 该井井架偏离井口中心,虽经2次校正仍存在偏心现象,而且方钻杆保护接头的外径比相邻钻具外径大,所以井口防磨套对方钻杆保护接头的摩阻很大。在钻井过程中,旋转的方钻杆保护接头承受高的侧向接触力,因此受到强烈的摩擦作用。

b) 当方钻杆保护接头与井口防磨套进行周期性接触摩擦时,摩擦能转变为热能,接头外表面材料经受周期性的加热和冷却,材料微观组织和结构发生了变化[4]。在周期性的摩擦力、热胀冷缩应力和环向应力作用下,已经弱化的表面材料萌生了微裂纹。内螺纹方钻杆保护接头承受很大的扭矩,存在较大的环向应力,表面微裂纹在环向应力作用下不断扩展直至穿透壁厚,裂纹一般以应力腐蚀或疲劳方式扩展[5-6]。

c) 剧热产生裂纹的过程使工具接头及其他部件在井下旋转过程中因摩擦产生表面硬斑,硬斑在加热和冷却循环(泥浆循环)过程中易产生微裂纹。SPE文献说明了侧向载荷是引起摩擦生热的主要原因。计算表明,侧向载荷较大容易引起显著地热变化,而冷却(循环泥浆)后会引起管子硬化,材料的韧性受到破环[2]。

d) 方钻杆保护接头密封面的凹坑和凸起损伤是在上扣过程中混入杂物后挤压形成的,在上扣结束后,靠近杂物中心的接头纵截面受到很大的拉应力,当外表面的摩擦热裂纹扩展到此处时,由于应力叠加,裂纹就会加速扩展直至穿透整个壁厚。

4 结论

1) 该接头化学成分和力学性能符合 SY/T5200—2002标准要求。

2) 该接头裂纹是摩擦热裂纹。

3) 井口防磨套对方钻杆保护接头产生的侧向接触力是引起强烈摩擦的主要原因。

4) 热摩擦对井下工具的影响应受到关注,应尽量减小由此造成的损失。

[1] 李鹤林,李平全.石油钻柱失效分析及预防[M].北京:石油工业出版社,1999.

[2] Vernon R J,Wade E H R.剧热产生的裂纹:摩擦热造成扩边井钻杆的破坏[J].杜 悫,译.吐哈油气,2006(4):397-340.

[3] SY/T5200—2002,钻柱转换接头[S].

[4] 石德珂.材料科学基础[M].北京:机械工业出版社,1999.

[5] 吴 敏,丁小军,孙小华,等.SH150型双臂吊环裂纹成因分析[J].石油矿场机械,2009,38(3):65-67.

[6] 谢 娟,王德玉,李才良,等.方钻杆旋塞阀的失效与受力分析[J].石油矿场机械,2007,36(12):49-51.

Analysis on Longitudinal Crack of a Kelly-saver Sub

HUANG Yong-zhang1,2,PAN Zhi-yong2,LI Wen-fang1,MENG Jin-ling3,SHANG GUAN Feng-shou2

(1.Xi’an Shiyou University,Xi’an710065,China;2.CN PC Tubular Goods Research Center,Xi’an710065,China;3.Machine Manuf acture Plant,Changqing Oilfield Company,Xi’an710201,China)

TE921.2

A

1001-3482(2010)01-0078-03

2009-07-22

黄永章(1985-),男,江西抚州人,硕士研究生,研究方向为油气井管柱力学,E-mail:huangyongzhang@163.com。