变形方向对TiAl合金二次热变形行为的影响

司家勇,高 帆,张 继

(1中南林业科技大学机电工程学院,长沙410004; 2钢铁研究总院高温材料研究所,北京100081)

变形方向对TiAl合金二次热变形行为的影响

司家勇1,高 帆2,张 继2

(1中南林业科技大学机电工程学院,长沙410004; 2钢铁研究总院高温材料研究所,北京100081)

通过等温热压缩实验研究变形方向对经一次锻造后的Ti246.2A l22.5V21.0Cr20.3Ni合金热变形行为的影响,所选定的二次热变形方向垂直或平行于一次锻造应力轴方向,试样初始组织状态分别为锻造态、去应力退火态和双态组织。结果表明:变向二次热变形均加快了三种热处理状态钛铝合金加工硬化率的衰减过程;对于其中具有双态组织的钛铝合金继续施加变向或不变向二次热变形均有利于减小流变软化程度,提高二次热变形后的组织均匀性。进一步的微观组织观察表明,变向二次热变形与不变向二次热变形相比,更有利于合金的残余层片分解和动态再结晶的进行。

钛铝合金;变形方向;二次热变形

高温锻造能够显著细化合金显微组织,是提高TiA l合金室温延性和工程应用性能的一种重要方法[1-4]。其高温锻造后的显微组织主要由再结晶后生成的细小等轴晶粒构成,但一般仍分布有较多的残余层片,这些残留层片很难在后续热处理过程中被消除,影响着TiA l合金实际应用的可靠性[5-9]。因而,需对其进行二次热变形,以增大变形量,进一步破碎一次锻造后的残余层片团,使组织更为细小、均匀,获得更加良好的力学性能水平。

本工作以一次锻造锻坯为基础,通过等温热压缩实验研究了TiA l合金不同初始组织状态下变形方向对其二次热变形的变形抗力、加工硬化率和流变软化程度的影响,并初步对比分析了二次热变形后的微观组织变化。

1 实验方法

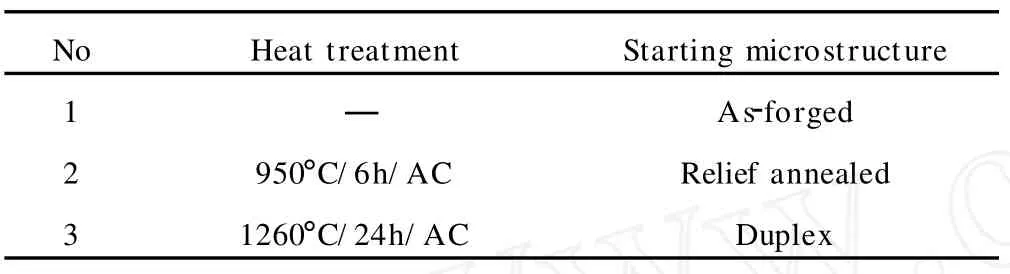

实验合金名义成分(原子分数/%)为Ti246.5A l2 2.5V21.0Cr20.3Ni,采用自耗+凝壳的双联工艺冶炼而成,经1320℃、150M Pa、3h热等静压处理消除铸造缺陷。热等静压后的铸锭加工为<105mm×140mm的圆柱形坯料。坯料经1200℃预热后,在1100℃环境下进行近等温锻造开坯,压下量70%。在一次锻造锻坯均匀变形区域内分别切取与一次锻造应力轴方向平行和垂直的高温热压缩试样,进行不同制度的热处理,相应热处理工艺和组织状态如表1所示。压缩试样加工尺寸为<10mm×18mm,端面涂覆玻璃润滑剂后,在Gleeble21500型热模拟试验机上沿一次锻造应力轴的平行和垂直方向进行等温热压缩实验,分别称为不变向二次热变形和变向二次热变形。热压缩条件为温度1000℃,应变速率0.1s-1,压下量70%。试样变形结束后立即水淬,以保留变形组织。利用电火花线切割将试样沿轴向切开,经机械抛光、腐蚀后,光学金相试样采用2%HF+10%HNO3+88%H2O(体积分数)溶液腐蚀,采用光学金相显微镜进行显微组织观察。

表1 合金初始热处理制度与组织状态Table 1 Heat treatment and starting microstructure oftest_alloys

2 结果与分析

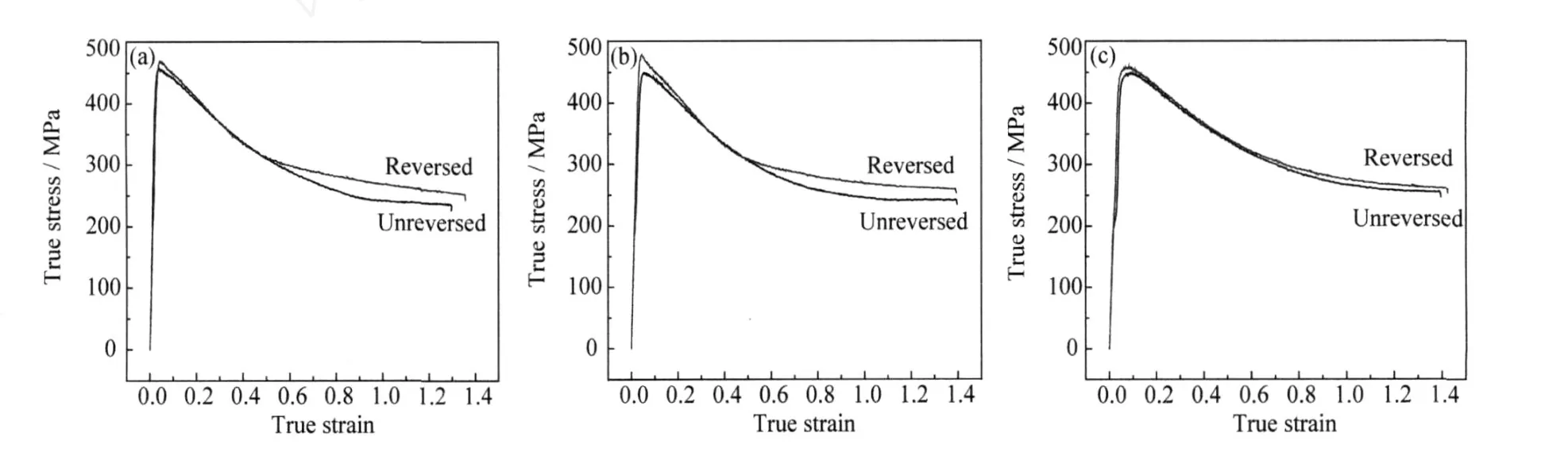

三种热处理状态的实验合金在1000℃、0.1s-1实验条件下,分别进行不变向和变向二次热变形,所获得的典型流变曲线如图1所示。可见,TiA l合金进行二次热压缩变形时,随着应变的增加,开始时应力迅速增加,当应变达到一定值后,真应力达到最大,即峰值应力;以后随着应变的增大,真应力逐渐减小,并最终有可能达到一个相对稳定的值,即稳态应力。显然,这种现象是变形过程中应变硬化和动态软化共同作用的结果。在刚刚开始变形时,主要以应变强化为主,导致真应力增加,随着变形量的增大,动态回复和动态再结晶逐渐增强,在某一变形量处,两者达到平衡,真应力不再继续增加,从而导致峰值应力的出现。当继续进行变形时,动态软化作用大于形变硬化,从而导致真应力的下降;随着变形量的进一步增大,动态软化和应变硬化达到平衡,导致稳态流变抗力的出现。

图1 不同热处理状态不变向和变向二次热变形流变曲线(a)锻造态;(b)退火态;(c)双态Fig.1 The true stress2strain curves of secondary hot deformation with different heat treatments (a)as2forged;(b)relief annealed;(c)duplex

从流变曲线应力2应变数值来看,变形方向对三种组织状态实验合金二次热变形时的变形抗力影响趋势相同,变向二次热变形的峰值应力和稳态流变应力均较不变向二次热变形的稍有升高。这是由于锻造态和去应力退火状态的合金二次热变形前的组织都由粗大的残留层片团和等轴晶粒组成。当合金沿着一次锻造应力轴方向继续进行第二次热变形时,残留层片不会向着另外的方向发生偏转,只是继续碎化和分解,并发生动态再结晶,所需的能量较低,因此对应的变形抗力也较低。但当合金二次热变形的方向与一次锻造应力轴方向垂直时,一次变形时发生倾转的层片团,在继续破碎分解的同时,又要向着垂直的方向再次重新偏转,这个过程需要较高的能量才能完成,因此对应的变形抗力稍高。

2.1 加工硬化率

根据公式θ=[5σ/5ε]ε·,T[10]计算了三种组织状态实验合金热压缩曲线达峰值前不同应变阶段的加工硬化率θ,其中σ为真应力,ε为真应变,ε·为应变速率,T为变形温度,结果如图2所示。对于三种不同热处理状态的实验合金,加工硬化率均随应变量的增加迅速降低,然后逐渐趋于稳定状态。不变向二次热变形时,加工硬化阶段的初始加工硬化率随着合金热处理制度的不同而发生改变,从锻态、去应力退火态到双态组织,相应的初始加工硬化率在不断升高,且初始应变值也在不断增大;对于变向二次热变形,不同热处理组织状态实验合金的初始加工硬化率数值相近,仅初始应变数值在不断增大。分析变形方向对实验合金二次热变形加工硬化率的影响,变向二次热变形加快了加工硬化率的下降速率,即加速了钛铝合金加工硬化率的衰减过程。

图2 不同热处理状态不变向和变向二次热变形加工硬化率(a)锻造态;(b)退火态;(c)双态Fig.2 Work hardening rate of secondary hot defo rmation w ith different heat treatments (a)as2fo rged;(b)relief annealed;(c)dup lex

研究发现,热加工过程中钛铝合金始终受加工硬化和流变软化的影响,而动态再结晶通常是其流变软化的主要机制[10]。在真应力2真应变曲线峰值出现前钛铝合金中已发生动态再结晶软化。因而,根据加工硬化率分析结果可以推测,变向二次热变形有利于促进钛铝合金动态再结晶的发生,破碎一次锻造残余层片组织。

2.2 流变软化程度

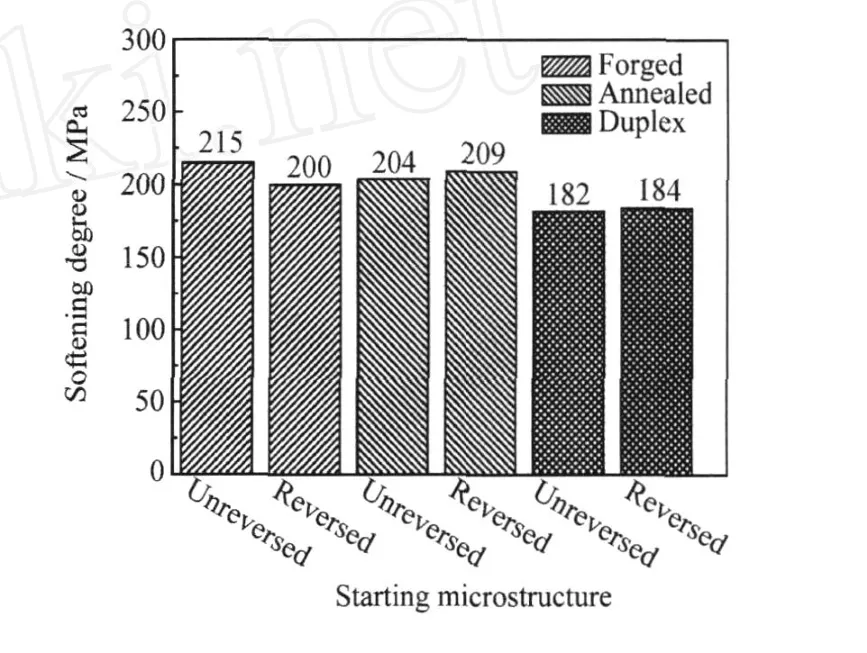

不同热处理状态合金二次变形流变软化程度可用|σp-σss|的差值来进行计算,其中σp是真应力2真应变曲线上的峰值应力,σss为稳态流变应力,均取为真应变量为1.0时所对应的真应力。三种热处理状态实验合金不变向和变向二次热变形计算获得的流变软化程度如图3所示。初始组织为锻造态的实验合金不变向和变向二次热变形的流变软化数值均较退火态和双态组织状态要高,而变向和不变向二次热变形对锻造态初始组织实验合金的流变软化程度影响较大,对双态初始组织的实验合金影响较小。一般合金软化程度越高,发生局部应变的趋势越显著,不利于合金的稳态塑性流变[10]。可见,钛铝合金一次锻造组织经热处理获得双态组织后,继续施加变向或不变向二次热变形均有利于减小流变软化程度,提高二次热变形组织的均匀性。

2.3 二次热变形组织

图3 不同热处理状态不变向和变向二次热变形流变软化程度Fig.3 Softening degree of secondary hot defo rmation w ith different heat treatments

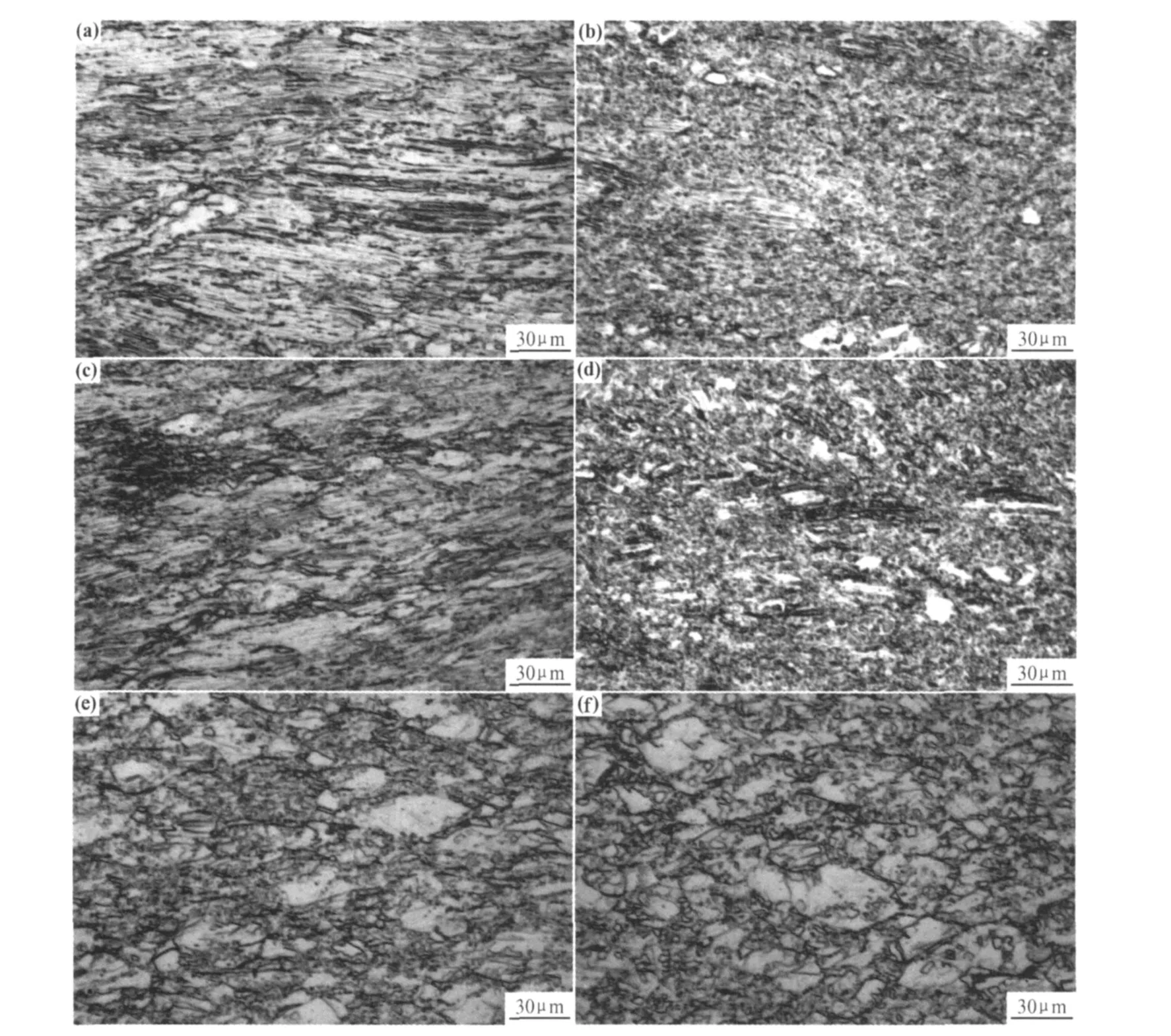

三种热处理状态合金经变向和不变向二次热变形后的光学显微组织如图4所示。对于锻造态和退火态初始组织实验合金,变向二次热变形与不变向二次热变形相比,大量残余层片区域被破碎,等轴晶粒体积分数增加,动态再结晶进行的程度更加完全,组织中已经没有粗大连续的残留层片分布,显微组织得到明显细化;而对于双态初始组织实验合金,变向二次热变形与不变向二次热变形相比,微观组织变化差异较小,仅变向二次热变形后显微组织中的细小层片团和等轴γ晶粒的边界出现较多的等轴晶粒。综合微观组织观察结果,相对于不变向二次热变形,变向二次热变形有利于合金的层片分解和动态再结晶的进行,有利于合金显微组织的均匀化。

图4 不同热处理状态不变向和变向二次热变形组织(a)锻造态不变向;(b)锻造态变向;(c)退火态不变向; (d)退火态变向;(e)双态不变向;(f)双态变向Fig.4 M icrostructure of secondary hot deformation with different heat treatments (a)as2forged and unreversed;(b)as2forged and reversed;(c)relief annealed and unreversed; (d)relief annealed and reversed;(e)duplex and unreversed;(f)duplex and reversed

3 结论

(1)变向二次热变形加快了三种热处理状态钛铝合金加工硬化率的衰减过程,有利于促进钛铝合金动态再结晶的发生,破碎一次锻造残余层片组织。

(2)变向二次热变形有利于降低锻造态组织钛铝合金变形过程中的流变软化程度,对于具有双态组织实验合金,继续施加变向或不变向二次热变形均有利于减小流变软化程度,提高二次热变形组织的均匀性。

(3)对于一次锻造变形后经三种热处理状态的钛铝合金,变形方向对其二次热变形后的组织有显著影响,变向二次热变形与不变向二次热变形相比,更有利于合金的层片分解和动态再结晶的进行。

[1] SEM IA TIN SL,SEETHARAMAN V,JA IN V K.M icrostruc2 ture development during conventional and isothermal hot forging of a near2gamma titanium aluminide[J].Metall&Mater Trans A,1994,25(12):2753-2768.

[2] L IU C T,SCHNEIBEL J H,MAZIASZ P J.Tensile p roperties and fracture toughness of TiAl alloys with controlled microstruc2 tures[J].Intermetallics,1996,4(6):429-440.

[3] SEM IATIN S L.W rought processing of ingot2metallurgy gamma TiAl alloys[A].KIM YW,WAGNER R,YAMAGUCHIM.Gam2 ma Titanium Aluminides[C].Warrendale:TMS,1995.509-524.

[4] FURRER D,HOFFMAN R R,KIM Y W.Fundamentals of gamma titanium aluminides[A].KIM Y W,WAGNER R, YAMAGUCH IM.Gamma Titanium Aluminides[C].Warrenda2 le:TMS,1995.611-618.

[5] KIM YW.Strength and ductility in TiAl alloys[J].Intermetal2 lics,1998,6(7):623-628.

[6] SEM IA TIN SL,CHESNU TT J C,AUSTIN C,et al.Process2 ing of intermetallic alloys[A].NA THAL M V.Structural inter2 metallics[C].Warrendale:TMS,1997.263-276.

[7] MARTIN PL,RHODESC G,MCQUA Y P A.Thermomechan2 ical p rocessing effects on microstructure in alloys based onγ2TiA l [A].DAROL IA R,LEWANDOWSKI J J,L IU C T,et al. Structure Intermatallics[C].Warrendale:TMS,1993.177-186.

[8] SEM IA TIN SL,SEETHARAMAN V,WEISS I.Hot working of titanium alloys2an overview[A].WEISS I E,SRIN IVASAN R,BAN IA PJ,et al.Advances in the Science and Technology of Titanium Alloy Processing[C].Warrendale:TMS,1997.3-73.

[9] WURZWALLNER K,CLEMENS H,SCHRETTER P,et al. Forming of gamma2TiAl alloys[A].BA KER I,DAROL IA R, WH ITTENBERGER JD,et al.High Temperature Ordered In2 termatallics Alloys V[C].Pittsburgh:Materials Research Socie2 ty,1993.867-872.

[10] SEETHARAMAN V,SEM IA TIN SL.Plastic2flow and micro2 structure evolution during hot deformation of a gamma titanium aluminide alloy[J].Metall&Mater Trans A,1997,28(11): 2309-2321.

Effect of Direction on Flow Behavior of TiA l A lloy in Secondary Ho t Defo rmation

SIJia2yong1,GAO Fan2,ZHANG Ji2

(1 College of Mechanical&Electrical Engineering,Central South U niversity of Fo restry&Technology,Changsha 410004,China; 2 High Temperature Material Research Division,Central Iron and Steel Research Institute,Beijing 100081,China)

The flow behavior of already forged Ti246.2A l22.5V21.0Cr20.3Ni alloy by the isothermal comp ression experimentswas investigated.The direction of secondary hot deformation was taken to be vertical o r parallel to the fo rmer fo rging axis(reversed o r unreversed defo rmation).Specimens have three kinds of starting microstructures,as2forged,relief annealed and dup lex.The results show that reversed deformation can accelerate the decline of work hardening rate.And compared w ith other two microstructures,the dup lex microstructure has the lowest softening degree in reversed or unre2 versed secondary hot defo rmation.Acco rding to the results of microstructure observation,the re2 versed secondary hot deformation can be favorable to the breakdow n and dynamic recrystallization of remanent lamellar structure.

TiA l alloy;direction;secondary hot deformation

TG146.2

A

100124381(2010)1220051204

863国家高技术研究发展计划资助项目(2006AA03A 204)

2009210211;

2010207201

司家勇(1978—),男,博士,讲师,研究方向:钛铝合金,联系地址:湖南省长沙市韶山南路498号中南林业科技大学机电工程学院(410004),E2mail:sjy98106@163.com

——以内蒙古伊敏煤为例