AFD在企业TPM中的应用

刘佳琪,陈子顺

(河北工业大学机械工程学院,天津300130)

TPM(Total Productive Maintenance)是指“全员参与的生产性保全”,其目标是以最合理的成本生产出最好的产品,提高企业的核心竞争力。TPM从生产系统的整体出发,构筑能避免所有损耗(灾害、不良、故障等)发生的机制,其范围涉及到开发、设计、生产、销售及管理在内的所有部门,通过公司从决策层到一线员工全员参与的小组活动,使其成为零故障、零浪费以及零不良的高效率企业,最终实现零损耗的目标。本文的研究范围仅涉及TPM在生产线设备管理中的应用[1-3]。

1 TPM在企业设备管理中的应用

设备的故障率决定着生产线生产效率的水平,因此设备的故障率将决定产品的制造成本,最终将决定企业的竞争能力。设备故障率的水平与企业的设备管理水平密切相关,具体来说就是与设备保全的方法有关。设备管理水平的低下常以较高的设备故障率来显现,其根源主要体现在企业对设备的自主保全和定期保全的保全项目不全面或不正确以及未彻底实施等方面。因此,企业在设定设备的保全项目时采用科学和系统的方法是非常必要的,这也是TPM管理方法的基本要求。

2 企业目前实施TPM存在的问题

在许多企业,TPM所推行的设备点检体制的常用分析方法主要是:主次图法、鱼刺图法、MTBF(Mean Time Between Failure)分析法 、M-Q(Machine-Quality)分析法、目视管理、失效模式、影响和危害分析等[1]。通过这些传统的方法,可以根据以往的故障或工程师的经验给出潜在故障模式并进行分析,进而可以将这些故障消灭在萌芽状态。但是这种识别故障模式的方法并不能对设备未出现过的新故障进行有效预防,从而导致设备继续出现故障。这些分析方法都存在共同的问题,即对设备故障的分析缺乏全面性和系统性,其结果只能对设备故障进行事后分析,对设备故障的消除没有明显效果。

据日本企业的设备管理经验,通过长期认真点检,60%的设备故障能在萌芽状态就及时发现[4]。然而要达到TPM“故障为0”的目标就必须将设备的所有潜在故障都消灭在萌芽状态。AFD是专门用于失效分析和预测的系统方法,是发明问题解决理论(TRIZ)在失效分析上的具体应用。因此,将AFD方法应用于TPM之中是企业深化设备管理从而大幅降低设备停机率的必然趋势。

3 预期失效预测(AFD)

AFD预期失效预测方法[5-6]是一种事前分析方法,其应用主要包括两个方面,其一是对已经发生的失效问题进行原因分析,此时称为AFD-1;其二是对尚未发生失效的系统进行失效预测,此时称为AFD-2。对于第一种情形,应用AFD可以找出产生失效的真正原因,如图1所示。

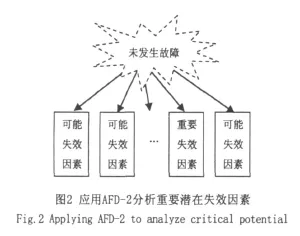

对于第二种情形,通过AFD可找出最有可能发生失效的重要潜在失效因素,如图2所示。

4 将AFD应用于TPM的方法

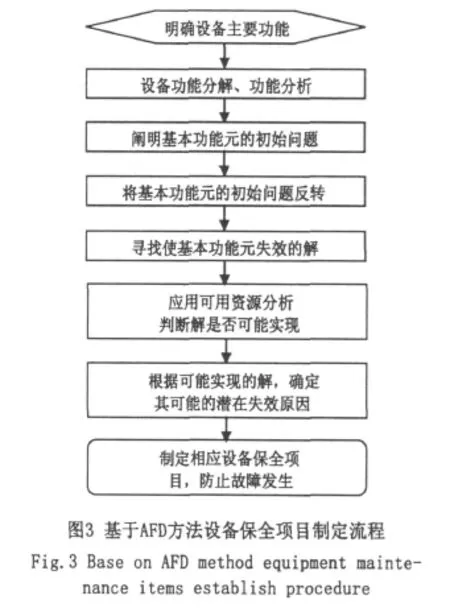

为了有效预防设备的故障发生,作为TPM的重要工作应在设定设备保全项目时要充分应用AFD-2,即通过对设备功能的分析充分识别设备需要检查的环节。将AFD方法应用于TPM的过程如图3所示。

设备故障的发生最终将导致设备某项功能劣化或者丧失。对设备进行功能分析的目的是通过分析设备的物理结构和原理以及与设备功能的关系来识别潜在的失效因素或机制。在此过程中,对设备进行功能分解是必要的,而后再应用AFD确定所有重要的潜在失效因素,这样才能较全面地查找和分析潜在的失效,然后进行针对性的改进。

不管是对于已发生失效还是失效预测,已识别的故障原因或可能的失效因素都应进行有效的管理,即应将其确定下来进而进行日常或定期的检查以防止其劣化而发生相应的故障。

基于AFD制定设备保全项目,首先要对设备进行自上而下的功能分解,分解到最基本的功能单元为止,或者也可以按照实际需要将设备功能分解到某一功能水平,然后应用AFD对分解的功能单元进行失效分析或失效预测(通过失效分析查找已知失效的原因,通过失效预测分析得出设备所有的潜在故障),然后根据已知故障或潜在故障发生所需资源或条件来制定相应的点检标准,从而将故障消灭在萌芽状态。

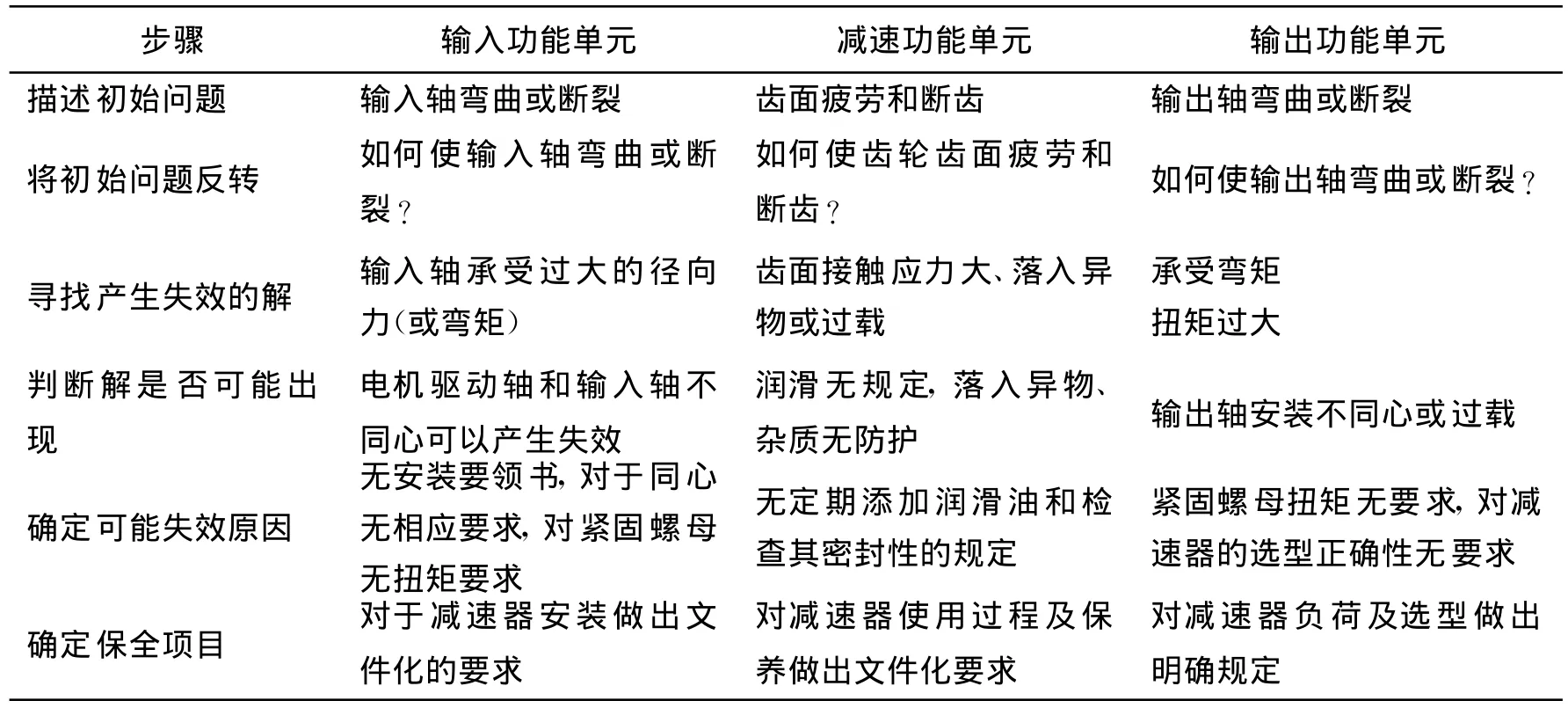

表1 对圆柱齿轮减速器进行失效分析过程Tab.1 The process of failure analysis for column gears reducer

5 应用实例

以圆柱齿轮减速器为例。圆柱齿轮减速器的主要功能为输出一定的转速和转矩。常见的故障如图4所示。按图3所示流程图对圆柱齿轮减速器进行功能分解及失效分析。

功能分解:确定圆柱齿轮减速器的功能:减速功能,输出转速和转矩。

如图4所示对圆柱齿轮减速器进行功能分析、功能分解并确定其基本功能单元。按照其功能结构可分解为:动力输入功能单元(输入轴)、减速功能单元(齿轮及轴承)、动力输出功能单元(输出轴)。

应用AFD对三个功能元分别进行失效分析,具体分析过程如表1所示。

通过表1的分析可以得出减速器可能产生的失效及其原因,因此将通过制定相应的保全项目及实施检查和维护来消除实效发生的原因或消除潜在失效发生所需的条件。

6 结语

AFD方法为我们提供了一个全新的问题解决方法。将AFD应用于TPM中克服了采用传统的以经验为主的设定设备保全项目方法的不足,应用AFD方法为正确和系统地设定设备保全项目创造了条件,为提高设备性能和保持低的设备故障率打好了基础。

[1] 李葆文.设备管理新思维新模式[M] .北京:机械工程出版社,2003.

[2] 徐保强,李葆文.TnPM推进实务和案例分析[M] .北京:机械工业出版社,2007.

[3] 刘承元.TPM活动[M] .深圳:海天出版社,2002.

[4] 揭露美国日本先进设备管理真相[EB/OL] http://www.pmec.net/bencandy-6-51395-1.htm.

[5] The anticipatory failure determination fact sheet[J/OL] http:∥www.Triz-journal.com/.

[6] JACK HIPPLE.Predictive failure analysis:how to use triz in“reverse” [J/OL] .TRIZ Journal,Sep,2006.http:∥www.triz-journal.com/.