cBN-T i-B-A l-SiC系在高温高压下的烧结①

姜伟,周卫宁,林峰

(1.国家特种矿物材料工程技术研究中心,广西桂林541004;2.广西超硬材料研究开发重点实验室,广西桂林541004)

cBN-T i-B-A l-SiC系在高温高压下的烧结①

姜伟1,2,周卫宁1,2,林峰1,2

(1.国家特种矿物材料工程技术研究中心,广西桂林541004;2.广西超硬材料研究开发重点实验室,广西桂林541004)

文章通过采用细cBN颗粒,以T i-B-A l-SiC系粘接剂在高温高压下烧结PcBN复合片,通过扫描电子显微镜、XRD以及微观显微硬度分析,并与cBN-TiN-A l系烧结的PcBN复合片相对比。分析发现:T i-B-A l-SiC系粘接剂合成的PcBN复合片cBN-cBN键合多,显微硬度高于用TiN-A l系粘接剂合成的PcBN复合片,而且通过XRD分析发现产生了新相:TiN、TiB2、A lB2、BCo、T i5Si3,并且没有发现原材料SiC的存在,这可能是由于在高温高压下SiC被分解。采用细cBN颗粒,以T i-B-A l-SiC系粘接剂合成的PcBN复合片显微硬度高,但相对比较脆,主要是由于生成过多高硬度的TiB2,同时添加单质硼能够与T i和A l反应,抑制了cBN的分解。

立方氮化硼;高温高压;维氏显微硬度;烧结

0 引言

立方氮化硼(cBN)作为一种超硬材料,具有优越的物理化学性能,如高的红硬性、对铁族元素的化学惰性,而被广泛地应用于加工黑色金属(淬火钢、铸铁、合金等)[1-4]。立方氮化硼复合片(PcBN)由cBN微粉、粘接剂和硬质合金基体在高温高压下烧结而成[5]。目前PcBN烧结的粘接剂主要有:化学周期表中IVB、VB、V IB族的金属以及他们的氮化物、碳化物或碳氮化物;铝、钴、镍或它们的合金[6,7]。PcBN复合片从粘接剂上可分为:陶瓷类、金属陶瓷类粘接剂复合片以及金属类粘接剂复合片。一般情况下陶瓷类PcBN复合片耐热性能好,主要用于切削淬火钢之类高硬度的黑色金属,而金属粘接剂类复合片具有良好的韧性,主要用于切削铸铁类金属[8]。目前市场上流行的产品主要是以氮基陶瓷做粘接剂合成PcBN复合片。而本文主要以T i—B—A l—SiC系作为粘接剂在高温高压下合成的PcBN复合片,并分析了其微观形貌、物相和显微硬度。

1 试验方法与过程

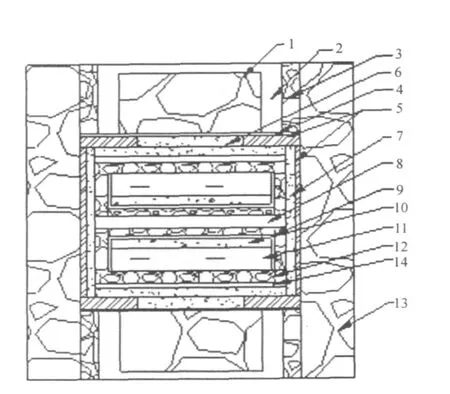

图1 样品组装图Fig.1 Drawing of the sample assembly

选用平均粒度2微米的金属T i粉、平均粒度1微米的铝粉、平均粒度1微米的硼粉、SiC晶须和平均粒度3微米的cBN粉末作为原始材料,其中cBN含量超过95vo l%。这些粉末均匀混合后装入金属杯内预压成型并经氢气还原处理后按图1的方式组装入6×1800吨铰链式六面顶压机上,在5~5.5GPa、1300℃~1400℃之间烧结PcBN复合片,标记样品1。并将用14微米的cBN与TiN—A l系粘接剂合成的PcBN复合片标记样品2与之对比。分别将2种PcBN复合片样品抛光后在上海产H v-5维氏显微硬度计上进行显微硬度检测,金刚石压头的压痕如图2所示;通过扫描电子显微电镜(JEOL公司,型号JSM-5910LV)观察PcBN的形貌;通过XRD(R igaku D/m ax 2500v/pc)分析其物相。

图2 金刚石压头压痕Fig.2 Indentation of Vicker’s indenter

2 试验结果与讨论分析

2.1 形貌分析

根据切削机理的不同,一般采用高含量PcBN复合片(≥70vo l%)做成刀具进行铸铁类的高速切削加工。在切削加工过程中,一般切削温度(刀头与工件接触处)最高能达900℃,这么高的温度必将造成PcBN复合片局部的热膨胀,由于立方氮化硼复合片组成的各相热膨胀系数的差异性很大以及在各相交界处可能会存在微裂纹,这将增加PcBN内部的热应力,降低PcBN刀具的使用寿命。因此可以通过选用热膨胀系数与cBN相近的材料来做粘接剂或是尽量减少PcBN复合片内的粘接剂含量,这样不仅可以减少各相热膨胀系数不匹配产生的内应力,而且有利于提高刀具的使用寿命。但是减少粘接剂的含量,特别是减少金属相的含量,就会增加复合片的烧结温度,使复合片烧结困难程度增加。

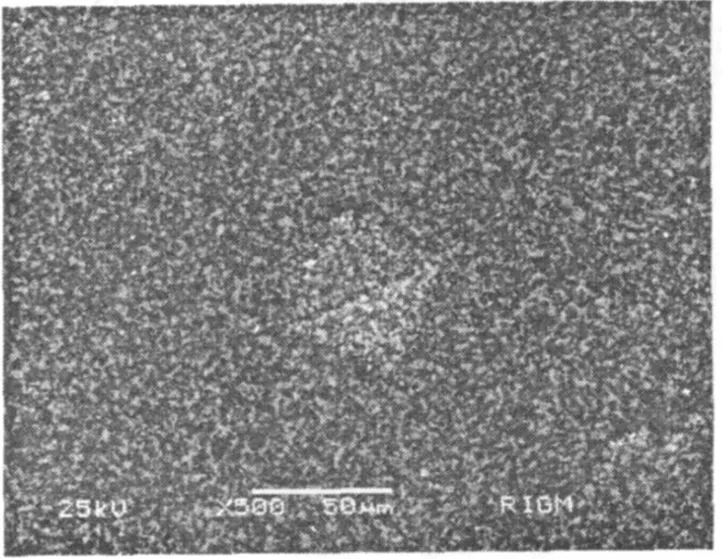

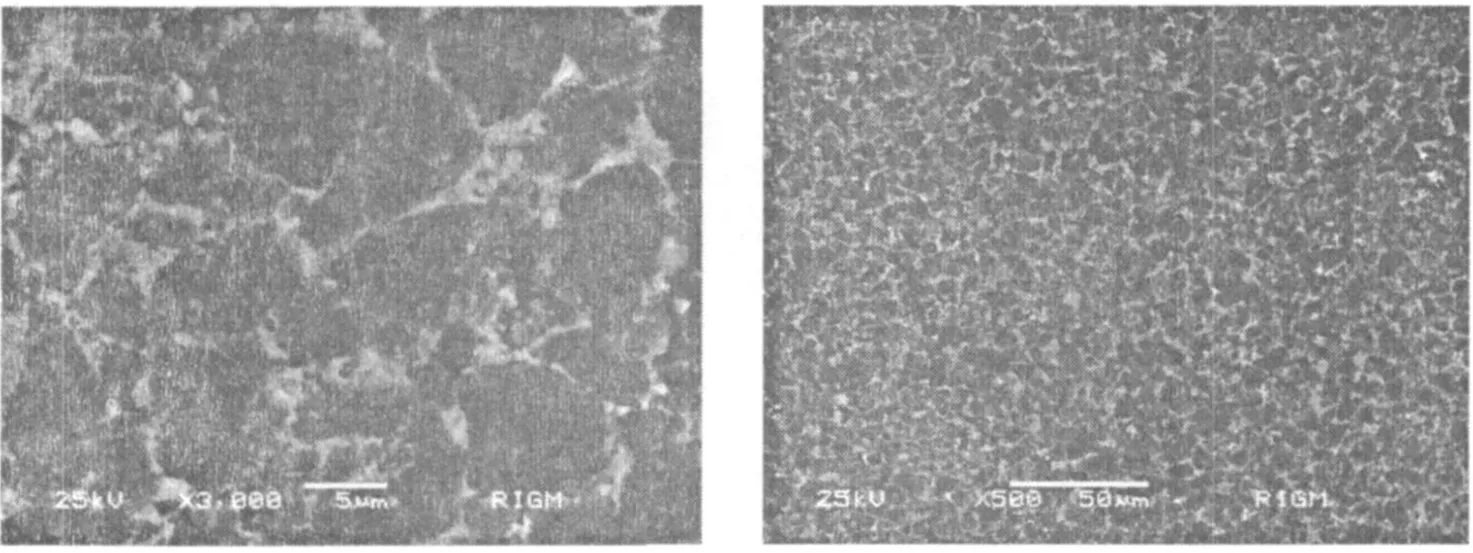

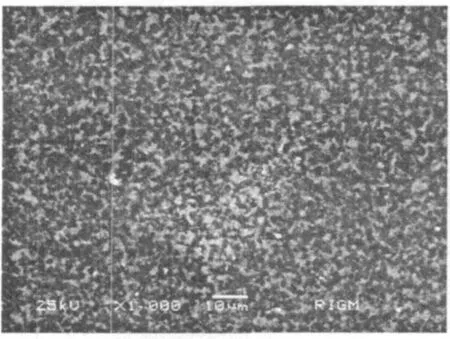

本文选用了与cBN亲近性好的细颗粒金属钛粉、铝粉来烧结PcBN复合片,并通过添加碳化硅晶须(其长度约为10~20μm,形貌如图3所示)增韧,在高温高压下合成PcBN复合片,标记样品1。金属T i非常活泼,容易与BN在比较宽的温度范围内发生反应,因此在该材料中添加了高纯硼粉增强与T i的反应,抑制cBN相的分解,同时B的添加会增强导热性,该样品的金相图如图4所示。从该图上可以看出cBN(黑色的为cBN)相含量非常高,黑色的cBN相彼此相互接触、形成网状的cBN-cBN键结合,而微量白色粘接剂相则被排挤在cBN颗粒交界处的边缘,形成一个粘接剂的富集区。从样品1的形貌缩小图(图4)上能看到白色的斑点星星点点地填充在cBN颗粒间,增加了PcBN复合片的致密性,而中间大颗粒的白色粘接剂相是由于混合不均匀造成的。对样品1的元素面分析如图6所示,其中包含的元素有:B、N、T i、A l、Si、C、W、Co、O、M g。除了自身添加的之外,样品1内还包括W、Co、M g、O。其中W、Co是由硬质合金基体通过浓度差和毛细管张力渗透到聚晶层表面的;M g是cBN合成的触媒,被以包裹体的形式夹杂在cBN颗粒内;O是由于金属相的氧化而存在的。其中样品2如图5所示,采用cBN—TiN—A l系合成,从形貌图上可以看出与样品1有本质的区别,黑色的cBN颗粒被白色的粘接剂所包围,cBN颗粒间基本上没有很好地形成强强的cBN-cBN共价键。

图3 碳化硅晶须Fig.3 SiC whisker

图4 样品1的扫面电镜图Fig.4 SEM image of sample 1

图5 样品2的扫面电镜图Fig.5 SEM image of sample 2

图6 样品1的元素分布图Fig.6 Element distributing pictures of sample1

图7 样品1的X衍射Fig.7 XRD of sample 1

图8 样品2的X衍射图Fig.8 XRD of sample 2

图9 样品1压痕边角处裂纹Fig.9 Indentation corner crack sample 1

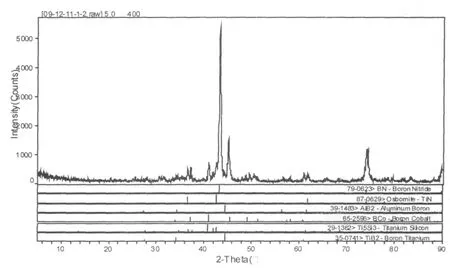

2.2 物相分析

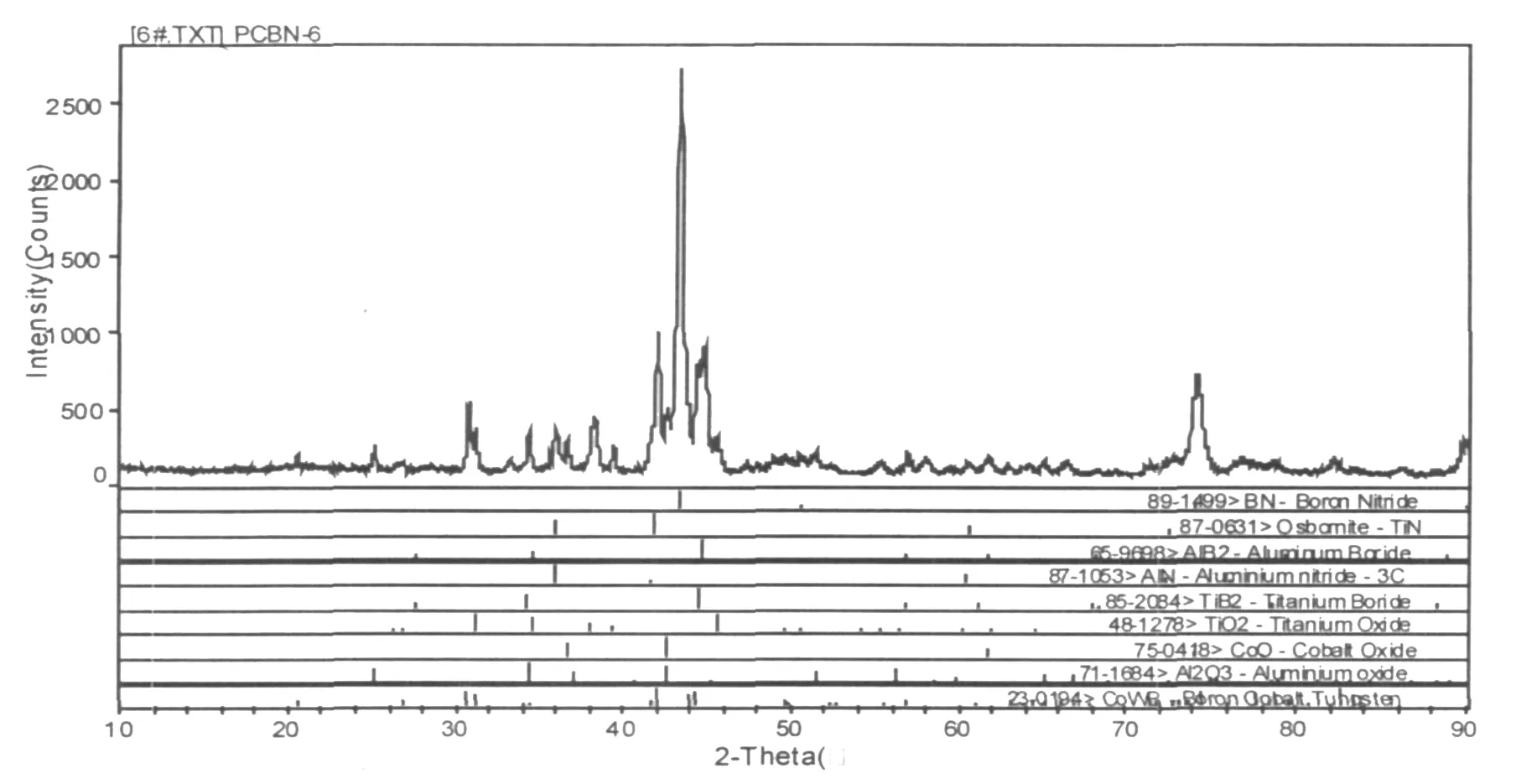

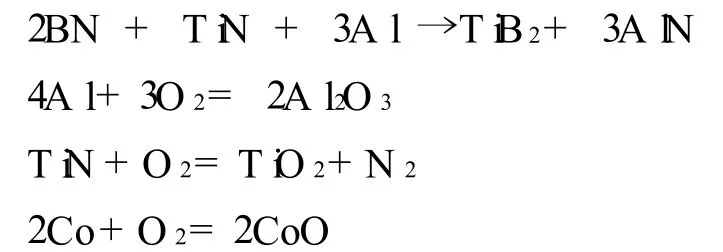

对样品1进行XRD物相分析,结果如图6所示,除了cBN相本身外,新生成的物相有TiN、TiB2、AlB2、BCo、Ti5Si3,其可能发生的反应方程式为:

从样品1的元素面分析上可以看出主要元素B、N、T i、A l比较均匀地分布在表面,没有出现聚集的情况,可以看出经过高温高压烧结后原子进行了充分的扩散,彼此交错在一起形成了新的化合物,从而将cBN颗粒粘接在一起。在文献[9]中认为生产的产物TiN、TiB2不是由钛原子向BN内部扩散,而是由较小直径的B、N原子不断向金属Ti扩散达到一定浓度时形成了化合物TiN、TiB2。因此在本实验添加单质硼抑制cBN分解后与T‘i、Al的反应,同时也反应生成较多的陶瓷硼化物,该类金属陶瓷硼化物具有高的硬度、高的耐热性、强的断裂韧性以及优良的化学稳定性、小的摩擦系数,他们填充在cBN颗粒间增强了PcBN复合片的热稳定性、红硬性以及断裂韧性,使PcBN复合片具有优良的物理机械性能。在该反应中未发现单质的铝、钛金属以及硼元素,说明该金属已经完全反应充分,而且未发现SiC相的存在,可能是该项已经在高温高压下分解并与活泼的单质钛反应,而分解的碳与氧反应生产气体。

在对由cBN—TiN—Al合成的PcBN复合片中除了上述生产的物质外还有AlN、Al2O3、T iO2、CoO,其反应方程式可能是:

通过两个样品的物相对比可知,样品2中存在大量的氧化物,而样品1通过XRD未发现氧化物,但是在该样品的元素分析中发现了氧元素的存在,这说明样品1中氧含量非常低,这是由于对样品1的原始粉末进行了氢气还原处理的结果。

在对两样品的维氏显微硬度分析(压痕如图2)发现,样品1的平均显微硬度HV=3700,样品2平均显微硬度HV=3100。可见采用细颗粒3微米cBN合成的样品的显微硬度明显高于采用粗颗粒14微米cBN合成的样品2。这主要是由于样品1cBN含量高,cBN-cBN键多,而且添加了单质硼,能够生成更多高硬度的TiB2,这比TiN的维氏硬度高很多(TiN H v=2000~2400,TiB2=3400左右)。但是由于样品1的高硬度也相对增加了它的脆性,导致样品1在压痕边角产生裂痕(压痕裂纹如图8所示),而样品2未发现裂纹。

3 结论

采用cBN-T i-A l-B-SiC体系在高温高压下成功合成PcBN复合片。该类复合片与传统TiN-A l系相比,cBN之间的键合多。单质硼的添加能够抑制cBN颗粒在高温高压下过多的分解,而且硼与钛以及铝生成具有良好物理机械性能的金属陶瓷化合物,如TiB2,A lB2,其中二硼化钛比氮化钛具有更优越的物理性能。但是韧性不够高,SiC晶须的添加没有起到增韧的效果,反而可能被分解了。

[1] Zhao Yu-Cheng,WANG ming-Zh i.cBN Sintered with A l under High Temperature and High Pressure[J].China Physics Letter,2007,24(8):2412-2414.

[2] 李海波,董海,张曼.PcBN刀片的研究现状和发展[J].工具技术,2007,41(10):10-13.

[3] BindalM M,Nayar R K,Singhal S K,et a l.High-pressure sintering of cubic boron nitride[J].Journal of Materials Science,1986,21:4347-4351.

[4] 佟艳娇,李女曼.PcBN刀具干车淬硬钢时倒棱前角对切削力和刀具磨损的影响[J].金刚石与磨料磨具工程,2007,158(2):6-71.

[5] 刘一波,屠厚泽,彭先奇,等.聚晶立方氮化硼(PcBN)性能与平均自由程关系的研究[J].地质与勘探,1998,34(3):29-57.

[6] Benko E,Klinczyk P,Mackiew S,et al.cBN-Ti3SiS2 composites[J].diamond and Related Materia ls,2004,13:521-525.

[7] Beno E,Morgiel J and Czeppe T.cBN sintered with Al Micro structure and Hardness[J].Ceramics International,1997,23:89-91.

[8] Angseryd j,Elfwing M,Olsson E,et al.Detailed micro structure of a cBN based cutting tool material[J].Journal of Refractory Metals and Hard Materials,2009,27:249-255.

[9] 王明智,臧建兵,王艳辉.立方氮化硼表面镀钛及其与金属粘接剂的作用[J].中国有色金属学报,1997,2:104-106.

Sintering cBN-T i-B-A l-SiC under high-temperature and high-pressure

JIANGWei1,2,ZHOU Wei-ning1,2,LIN Feng1,2

(1.National Special mineral Materials Engineering Research Center,Guilin,Guangxi 541004;2.Guangxi Key Laboratory of Super hard Material Research and Development,Guilin,Guangxi 541004)

Polycrystalline cubic boron nitride com pact(PcBN)was sintered by fine cBN and Ti-B-Al-SiC bond under high-pressure and high-temperature in this paper.This PcBN is named sample one.Mean while another PcBN was also sintered by cBN-TiN-Al,which is named sample two.Then the two samples were analyzed and com pared by some assistant apparatus,such as SEM,XRD and Vicker micro-hardness.It is found that more cBN-cBN bond exisTiN sample one.The micro-hardness value of sample one is 3700,how ever the sample two is 3100.Bu t the toughness of sample two is higher than sample one.The reason may be that more TiB2exisTiN sample one,resulting its higher hardness.There are some new phases in sample one,such as TiN,TiB2,AlB2,BCo,T i5 Si3.Bu t SiC whisker was not found,and it has been decomposed under high-pressure and high-temperature.A nd B in raw powder can react with Ti and Al during sintering.So it can restrain decom pounding of cBN,mean while more cBN exists in sample one.

cubic boron nitride;high pressure and high temperature;Vicker micro hardness;sintering

TQ 164

A

1673-1433(2010)04-0024-06

2010-08-15

姜伟(1978-),主要从事PCD以及PcBN的研究与开发。Em ail:jw-1117@163.com

科技攻关与新产品试制(桂科0996005 09321064),广西自然基金(桂科自0832004Z)