铝合金管材用于大位移井施工的研究

编译:张素霞 (胜利石油管理局黄河钻井公司)

审校:温林荣 (胜利石油管理局钻井工艺研究院)

铝合金管材用于大位移井施工的研究

编译:张素霞 (胜利石油管理局黄河钻井公司)

审校:温林荣 (胜利石油管理局钻井工艺研究院)

近来,钻井界的大位移井数量剧增,尤其在俄罗斯萨哈林1号项目施工中创造出了11 282 m的全球记录。其他的超长大位移井包括英国Wytch Farm油田的M -16井,总测量井深 11 278 m(位移 10 728 m);阿根廷的CN-1井,总测量井深11 184 m(位移10 585 m);北海的Visund的一口井,总测量井深9 082 m,等等。钻这些大位移井具有相当的难度和挑战性,这已经超出了常规钻井技术的极限。最为严峻的挑战是钻柱质量的增加,钻柱质量增加将导致摩阻增加相当严重。在超长井眼中,随着井深的增加,摩阻会迅速增大,此时如果不采取降摩或者减少钻柱与井壁接触面上的重力分力,钻进就可能难以为继。因此,减少钻柱质量对大位移井施工是非常有利的。增加水平井钻进极限的办法之一是用较轻的合金钻杆代替常规钢钻杆 (SDP)。这种钻杆性能良好,优势显著,最大的益处是可以减少水平井段的摩阻和扭矩,从而降低发生弯曲的可能性。铝钻杆 (ADP)具有钻各类井的现场应用经历,其最杰出的成就是1990年在 Kola创下的超深井世界记录。该井由井下马达和钻柱通过复合钻进方式完成,钻柱主要由铝钻杆组成。该井的施工积累了大量的铝钻杆应用经验,在后续相对简单井的施工中得到了有效的应用。事实上,至上世纪80年代铝钻杆的使用数量已经占到前苏联当时在用钻杆的80%。

超深井 大位移井 铝钻杆摩阻 扭矩 钻柱 极限井深

1 导言

总测量井深/垂深大于3的大位移井首次获得成功是旋转导向系统 (RSS)的发展与常规作业程序和常规技术改进相结合的结果。这些技术当初主要是为斜井开发的,其中有潜在发展空间的事例之一是连续安装膨胀钻井尾管而不减少内径尺寸技术,该技术可用来保护大位移井的已钻井段。目前,大多数大位移井项目成功的关键因素是关于ECD控制、井眼净化的可靠详尽的计划,以及应对诸如井漏、井控等具有挑战性事件的能力。钻柱材料的选择是为钻成测量井深大于17 km、水平位移大于15 km的大位移井的技术之一。

为了评价大位移井的理论钻井长度极限,进行了一系列的模拟。用于钻柱运算和水力损失计算的原始数据取自英国北海的一口井,用DDTBHC专用软件完成了所有的计算。

对用于钻进典型井段的现行或可能用到的钻柱进行了模拟。模拟的第一个阶段,考虑了用81/2in (1 in=25.4 mm)钻头连续旋转钻进到某一特定井深的可能性,在该井深钢制钻杆上部截面的最高允许扭矩负荷为65 kN·m,在该阶段对下列两种钻柱的估计性能进行了比较:

◇S-1——钢钻杆钻柱;

◇A-1——钢钻杆与带加厚保护的铝钻杆的复合钻柱。

在模拟的第二个阶段,用类似于A-1的A-2钻柱对相同井的最大可能水平位移极限进行了评估。

模拟的第三个阶段包含了7 in尾管的下入。

最后,对铝钻杆的操作经验进行了一些分析,并对试验结果进行了总结。

2 模拟

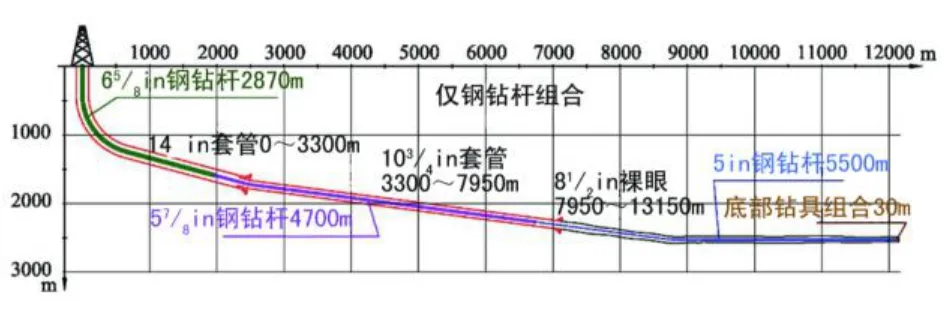

理论井眼设计 (图1用于第一、二次模拟,图2用于第三次模拟)为:

◇14 in[钢级 P110,82.2 lb/ft(1 lb/ft= 1.488 kg/m)]套管下入井段为0~3 300 m;

◇103/4in(钢级Q125,65.7 lb/ft)套管下入井段为3 300~7 950 m;

◇81/2in裸眼井段为7 950~13 150 m。

摩擦系数:

◇0.18——钢对钢

◇0.20——钢对岩石

◇0.15——钢对铝

◇0.17——铝对岩石

图1 S-1的井身结构和设计

图2 S-2的井身结构和设计注:LAIDP——相对于铝制钻杆而言,可靠性得到改善的轻合金钻杆。

这些摩擦系数是相似地质工艺条件下钻进且当钻井液中加入了减摩剂时可以获得的最小值 (和阿根廷及英国的大位移井的情形相同)。但是,需要说明的是,实测的摩擦系数可能有很大的变化,这取决于钻井液类型、井眼轨迹、弯曲程度和裸眼清洁效果。挪威海上某个油田的实测事例表明,套管内的平均摩擦系数为0.185,分布范围为0.15~0.21,裸眼内的平均摩擦系数为0.335,分布范围为0.25~0.48,该测量基于5口相邻井。

2.1 第一次模拟——仅对钢钻杆

用于该模拟的钻柱组合仅包括钢钻杆 (表1)。

表1 用81/2in钻头钻至13 150 m的钻柱组合 (S-1方案)

以下是用于钻柱计算的钻井参数:

◇钻井方法——旋转钻井

◇钻井液密度——1 600 kg/m3

◇钻井液流变模型——黏塑性流体

◇钻压——100 kN

◇钻头扭矩——1.8 kN·m;

◇排量——30 L/s;

◇钻头转速——80 r/min

◇机械钻速——9 m/h

◇最小下放速度——0.75 m/s

◇钻柱下放过程中的旋转速度——40 r/min

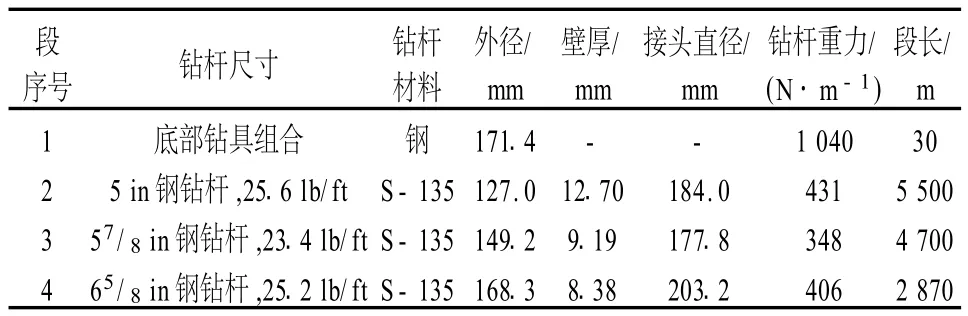

2.1.1 计算结果 (表2)

计算表明:

◇S-1钢钻柱方案在不旋转钻柱的情况下可以下到测量井深11 150 m,超过该深度将发生钻柱弯曲,结果是导致卡钻。

◇钢钻柱在旋转钻柱的情况下可以下到测量井深13 150 m,最大下入深度的限制因素是钻杆最高允许扭矩 (6 kN·m,关于钻井安全的安全系数)。当计算钻柱最大下入深度计算时还需考虑如顶驱提升能力等其他影响因素。

表2 用81/2in钻头钻至13 150 m的钻柱计算结果

2.2 第二次模拟——铝钻杆和钢钻杆复合钻柱

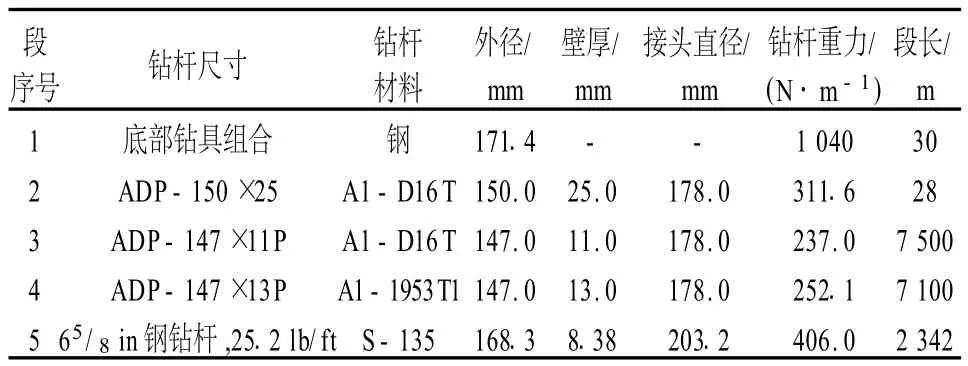

井眼设计、温度分布、摩擦系数和钻井参数完全等同于S-1钻柱方案的模拟条件。该模拟的钻柱包括铝钻杆和钢钻杆 (表3)。

表3 用81/2in钻头钻至13 150 m的钻柱组合 (A-1方案)

在钻柱的底部,安装的是28 m长、由D16T合金加工的ADP-150×25(管体外径150 mm,壁厚25 mm)厚壁管,它们用来将底部钻柱组合(BHA)的刚性平滑地过渡到由D16T加工的ADP -147×11P(P表示每根钻杆的中间部分带有加厚保护)钻柱的底端,下一段安装的钻柱是由1953T1高强度合金钢加工的 ADP-147×13P钻杆。

钻柱的上部安装的是SDP-5 in(S-135)钢钻杆,这些钻杆用来提供处理卡钻时的安全操作条件,此时拉伸负荷接近最大许用值。当铝钻杆出现断裂脱扣时,该段钻柱的作用相当于一个减震器,可预防潜在的、不可预测的由“膨胀弹簧”效应引起的钻柱“跳动”。

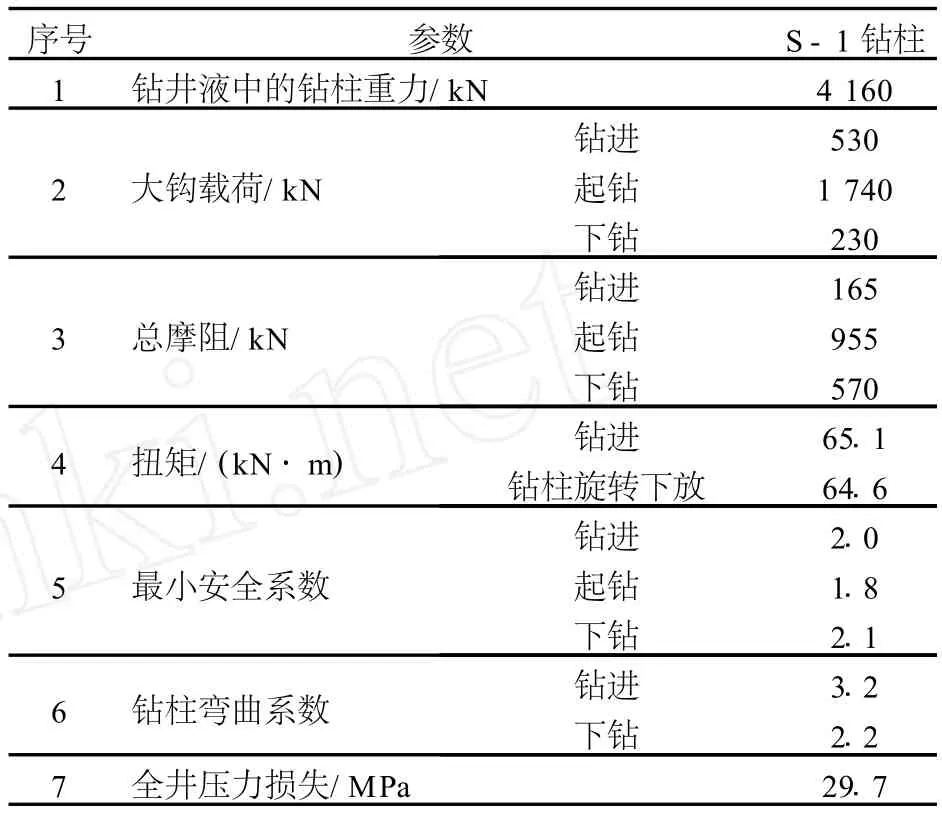

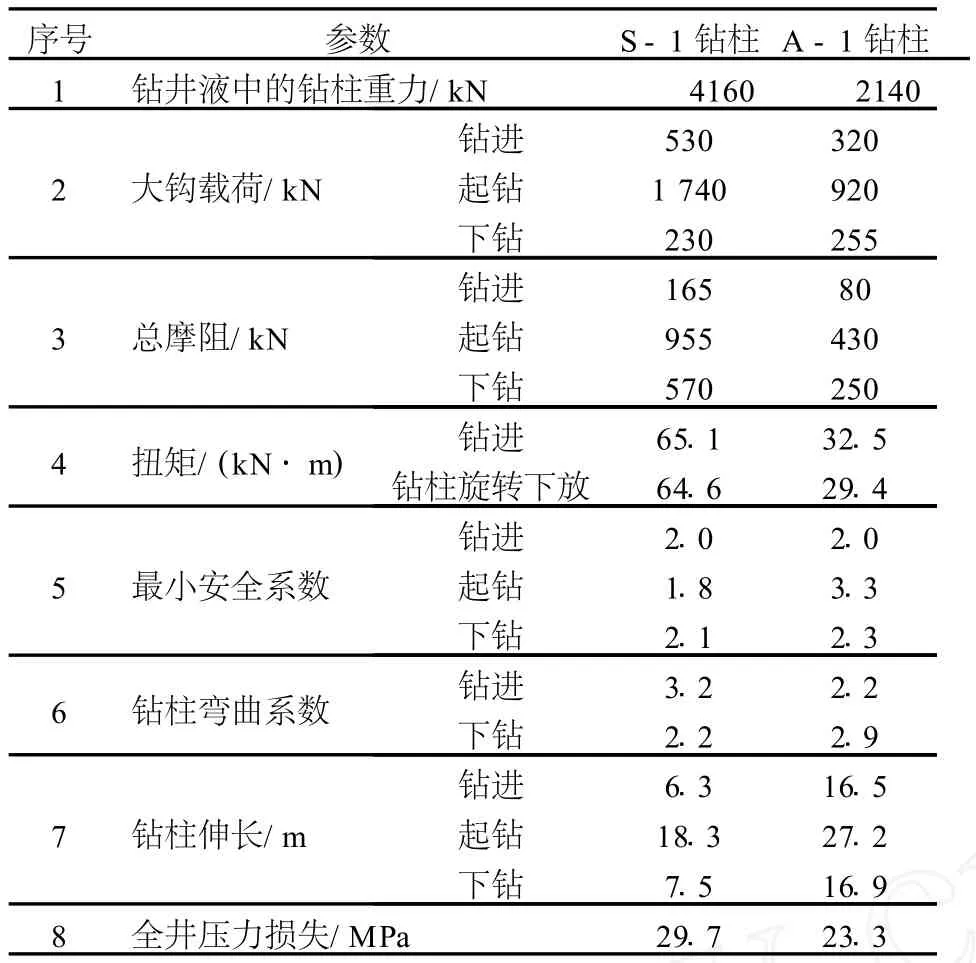

2.2.1 计算结果 (表4)

表4 用81/2in钻头钻至13 150 m的钻柱计算结果

计算表明:

◇A-1铝钻杆和钢钻杆钻柱方案在不旋转钻柱的情况下,可以下到测量井深12 200 m,超过该深度钻柱极有可能发生弯曲、劈裂或悬挂于井眼内。

◇铝钻杆和钢钻柱在60 r/min的旋转速度和

0.5 m/s的下放速度的情况下,理论计算可以下到测量井深17 000 m,此时达到了铝钻杆本体的最高允许扭矩 (45 kN·m)。

2.3 第三次模拟——铝钻杆和钢钻杆复合钻柱最大钻深极限

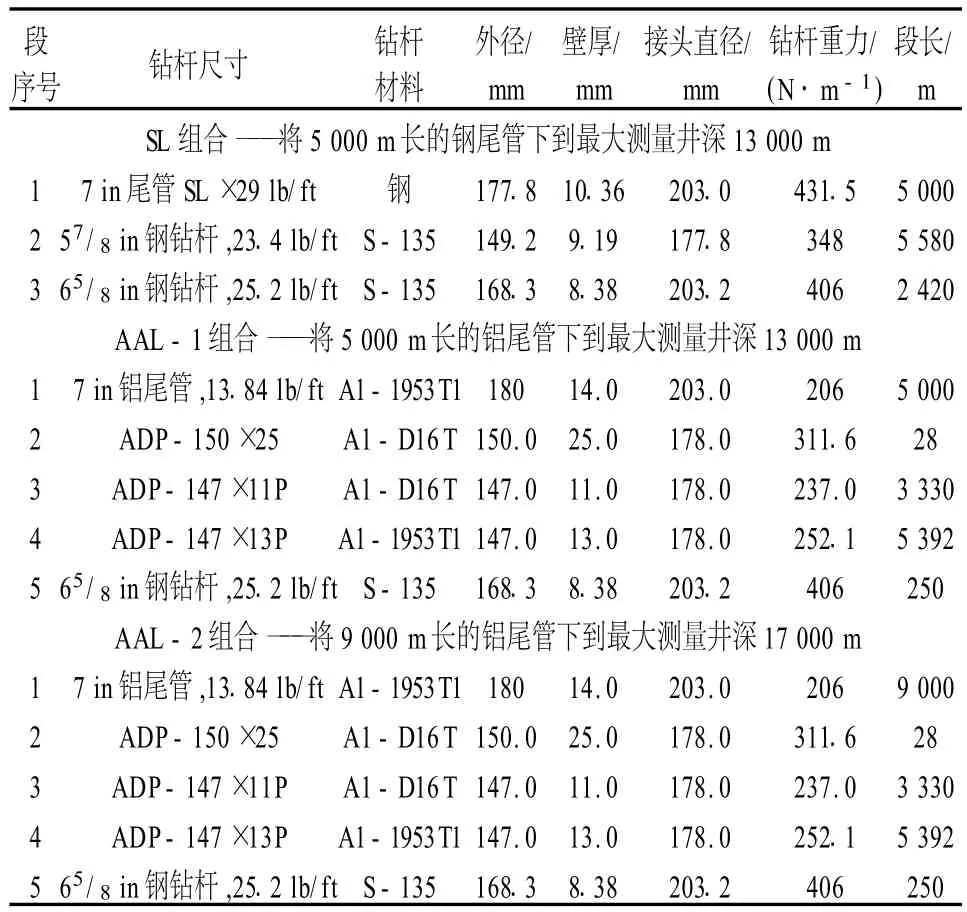

最后一个模拟任务是评价用铝钻杆钻大位移井的最大钻井能力,井眼轨迹和设计假定等同于前面A-1的例子。该模拟的钻柱组合中既有铝钻杆也有钢钻杆 (表5)。

表5 用81/2in钻头钻至13 150 m的钻柱组合 (A-2方案)

2.3.1 钻井参数

以下是用于钻柱计算的基本钻井参数:

◇钻井方法——旋转钻井

◇钻柱起出速度——1 m/s

◇钻柱不旋转情况下的下入速度——1 m/s

◇钻井液密度——1 600 kg/m3

◇钻井液流变模型——黏塑性流体

◇塑性黏度——0.015 Pa·s

直到17 000 m测量井深的第二段钻进参数:

◇钻压——60 kN

◇钻头扭矩——1.1 kN·m

◇排量——24 L/s

◇钻头转速——80 r/min

◇机械钻速——4 m/h

◇最小下放速度——0.30 m/s

◇钻柱下放过程中的旋转速度——60 r/min

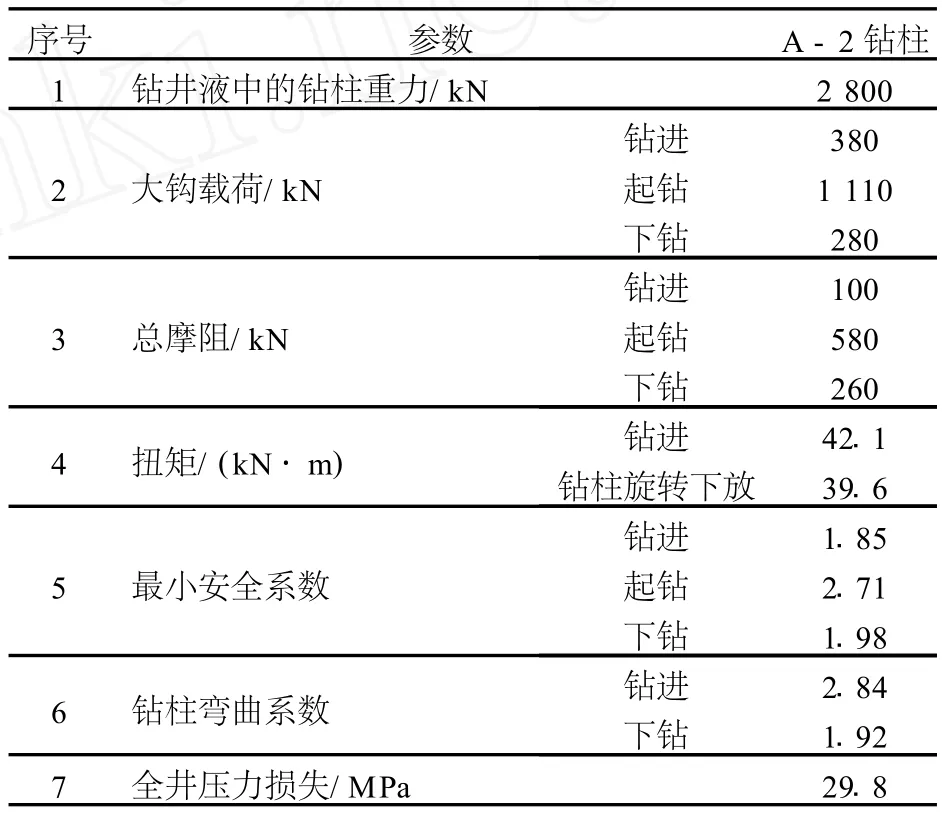

用81/2in PDC钻头和A-2钻柱方案在17 000 m钻进的主要计算结果见表6。

表6 用81/2in钻头钻至17 000 m的钻柱计算结果

基于计算结果所得出的主要结论如下:

与由钢钻杆组合而成的S-1方案比较,在井深13 150 m钻进时,铝制钻杆形成的A-1方案可降低钻柱的基本操作参数,具体包括:

◇钻柱在钻井液中的浮重减少1.94倍;

◇井口扭矩减少2.1倍 (图3);

◇起钻大钩负荷减少2.13倍;

图3 17 000 m钻进时扭矩与长度对应关系

◇井眼压力损失降低4.1 MPa。

铝钻杆和钢钻杆复合钻柱的安全系数大约是钢钻杆钻柱的1.4倍。

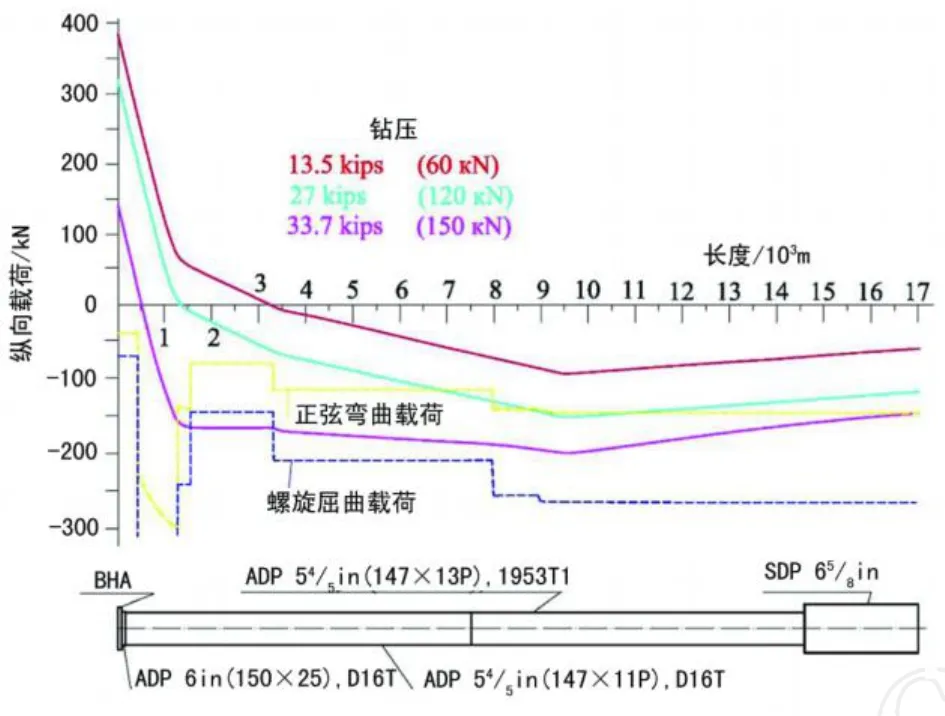

铝钻杆和钢钻杆复合钻柱钻进时具有比钢钻杆钻柱更低的弯曲系数,尽管钢钻杆钻柱保持2.5的弯曲系数也是可以接受的 (图4)。

图4 在17 000 m钻进时沿钻柱的轴向载荷分

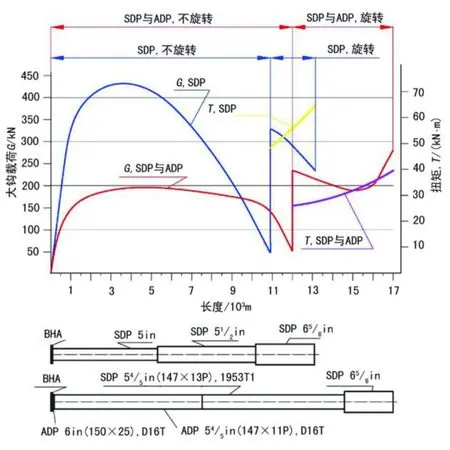

采用铝钻杆和钢钻杆复合钻柱A-2方案,由于铝钻杆的使用,可使英国北海的水平井钻达17 000 m的深度,而仅用钢钻杆钻柱,只能钻到测量井深13 150 m(图5)。

图5 大钩载荷、扭矩与下入深度的关系曲线

3 7 in SDP与ADP尾管的下入

北海油田设计要求自8 000 m开始下入7 in钢尾管,分别对7 in钢尾管和铝尾管进行了模拟研究。7 in钢尾管设计见图6。

良好的抗腐蚀能力和质量轻给铝合金作为套管材料提供了很好的机遇,铝合金管尤其适合用来加工高含H2S、CO2井用套管和大位移井用套管。

为了评估7 in尾管下到17 000 m最大井深的可能性,用铝合金尾管 (AAL)代替钢尾管(SL)。

将钢尾管的操作特性作为确定7 in铝合金尾管合金钢级、尺寸和强度参数原始数据。

图6 扣连接——VAM TOP HC 7 in 29.00 lb/ft VM 80 13 CR

13.84 lb/ft的7 in铝合金尾管设计见图7。

图7 套管接箍和13.84 lb/ft的7 in铝合金尾管

用于下入7 in尾管的钻柱组合计算规范见表7。

表7 下入7 in尾管的钻柱组合和下入参数

下入参数取值为:

◇下放速度——0.30 m/s;

◇下入过程中需要旋转钻柱时的钻柱转速——30 r/min。

井眼参数、井眼设计、摩擦特性和温度分布、钻井液密度以及流变特性取值等同于钻进模拟计算取值。

旋转钻柱的情况下钢尾管的最大 (基于许可扭矩)下入深度等于13 000 m,不旋转钻柱时可下到测量井深10 950 m(表8)。

表8 将5 000 m、7 in钢尾管和铝尾管下到13 000 m计算结果比较

旋转钻柱的情况下,可将9 000 m铝尾管下到规定最大井深17 000 m,不旋转钻柱时的最大下入深度为14 300 m(表9与图8)。

表9 将9 000 m、7 in铝合金尾管下到17 000 m计算结果

图8 下入9 000 m、7 in、13.84 lb/ft的铝合金尾管到目标井深17 000 m的大钩负荷、总摩阻变化曲线

基于将7 in钢尾管和铝合金尾管下到井深13 000 m和17 000 m的计算结果,可以得出结论:用铝和钢钻杆复合钻柱 (AAL-2组合)可将9 000 m、7 in、13.84 lb/ft的铝合金尾管下到目标井深17 000 m,而在同一口井中,7 in钢制尾管的最大下入深度只有13 000 m。

4 铝钻杆性能

用于模拟计算的铝钻杆是按照ISO 15546标准制造的,现有13种尺寸的铝钻杆,有三种设计类型:内加厚、外加厚和带管体中间部位加厚防磨的LAIDP钻杆。

铝钻杆具有不同于钢钻杆的性能,具体包括以下几个方面。

4.1 强度-质量比

强度-质量比是管子屈服强度与管子在钻井液中质量的比值:

式中Pyield——钻柱井口截面应力达到钻杆材料屈服应力时的载荷;

Gpipeinair、Lpipe——钻杆在空气中的质量和管子长度;

K——浮力系数,K

ρmud——钻井液密度;

ρpipe——包含钻杆接头在内的钻杆当量密度。

强度-质量比L具有量纲长度单位,表示当钻柱井口截面应力达到钻杆材料屈服应力时单尺寸垂直状态钻柱在钻井液中的最大可能长度。

表10和图9给出了尺寸适合于81/2in井眼钻头的钢和铝钻杆强度-质量比L,所有这些钻杆的接头直径都是7 in。

图9 强度-质量比

计算用钻杆长度取值为 30 ft(1 ft=30.48 cm),钢钻杆数据取自7G-API和 Grant Prideco产品目录,铝钻杆参数取自ISO 15546。

从图、表中不难发现,强度-质量比主要取决于钻杆的质量与强度,尺寸-类型对他影响很小。

材料为1953T1的铝钻杆屈服值低于钢钻杆,但在大部分的钻井液密度范围内其强度-质量比却高于钢钻杆;材料为D-16T的铝钻杆强度-质量比介于G-105和V-150钢钻杆之间。

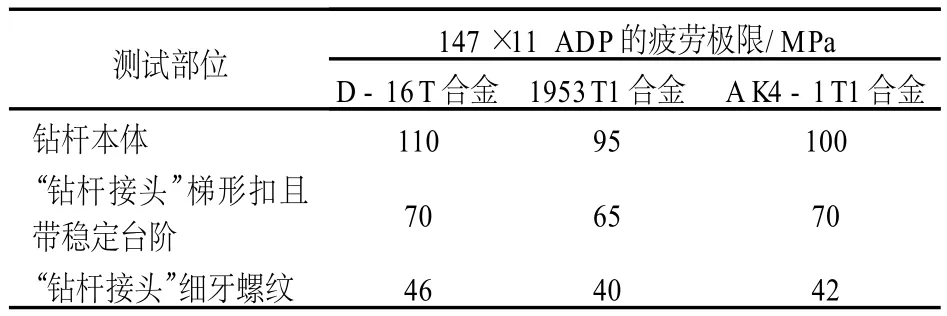

4.2 疲劳

铝钻杆最为重要的工作特性之一是螺纹接头的疲劳极限。它表示钻杆螺纹接头可以承受的最高应力水平,系指接头在给定数量的交变负荷作用下而不发生破坏,该交变次数被假定为试验基本条件。

表10 钢和铝钻杆强度-质量比L

表11给出了通过试验得到的、不同合金制造的147×11 ADP基本组件的平均疲劳极限;图10给出了由D-16T合金加工的147×11 ADP的Woehler(S-N)图。疲劳极限的确定条件是:环境温度为20℃、载荷交变频率为650次/min;交变次数为100×104次。

表11 147×11 ADP基本组件的平均疲劳极限

图10 带梯形扣和稳定台阶的铝钻杆接头的疲劳强度

4.3 抗腐蚀

为了评价铝钻杆的抗腐蚀能力,完成了几项研究 (表12)。

通过测试,可以得出如下一些结论:

◇p H值影响腐蚀速率和类型,对所有合金合适的p H值在3~11之间。当钻井液的p H值不在该范围内时,可以通过加入防腐蚀剂来减轻腐蚀。

表12 各种p H值环境下的腐蚀速率 (g·m2/h)

◇制造铝钻杆的铝合金可以形成氧化膜,该氧化膜对有效阻止腐蚀非常重要。一旦氧化膜遭到破坏,腐蚀便会加速,尤其在强酸和强碱环境中。

◇铝合金在含有 H2S及CO2的钻井液中具有极强的抗腐蚀能力,即使它们达到最高含量也是如此。这说明如果能够将铝管材作为生产套管是非常有益的。

◇铝合金管的“钢接头-铝合金本体”在使用寿命内的接触腐蚀并不严重。

4.4 磨损

尽管铝合金钻杆在现场应用效果不错,但仍有一些问题需要解决,其中的一个问题便是磨损。

钻杆与井壁或套管内壁接触部分会产生严重磨损,磨损是管材表面硬度、摩擦 (滑动)距离、岩石研磨特性、压应力以及钻井液润滑性能的函数。

铝钻杆的布里涅耳的表面硬度为120~140 HB,比钢钻杆表面硬度低1.5~2倍,但由于铝钻杆质量轻,所经受的摩擦力却远低于钢钻杆。因此,在其他影响因素相同的情况下,铝钻杆的磨损也通常低于钢钻杆。

在西伯利亚标准的定向井中的应用表明,一套铝钻杆 (200~250 m长)采用井下马达和转盘(顶驱)同时钻井的平均使用寿命大约为50 000 m。钻杆接头可以承受400~450次的上扣操作。有些钻杆钻了90 000 m,进行了550次上扣作业。这些结果已经超过了同等使用条件下的钢钻杆的表现,这主要归功于铝钻杆的质量轻。

使用中的铝钻杆,不仅可以看到本体磨损,而且也可以看到钢接头的磨损。用于钻定向段和直井段的钻杆,磨损主要发生在钻杆接头部位,而用于钻进水平井段的钻杆,磨损主要沿本体表面发生。当采用井下马达,且钻柱转速在40~60 r/min之间时,主要的磨损呈现出单侧磨损特点,这主要“归功于”钻井操作。大部分复合钻进过程中,钻柱旋转轴线与井眼轴线不同线。然而,即使在这样的条件下,钻杆本体和接头的磨损量也不到设计厚度的10%,因此钻杆的额定负荷能力不受影响。建议在水平井段使用带加厚防磨保护的铝钻杆。

今天,工程师们已经找到了钻定向井、水平井、大位移井过程中钻杆接头和本体磨损的解决办法。这其中包括在钻杆接头上加设表面硬化耐磨带和对钻杆本体尤其是防磨保护掌区施加防护涂层。

由于铝钻杆设计规范要求,常规的接头硬化带不可取。硬化带的应用要求额外的接头长度,这会增加接头额外的质量,质量增加便会使铝钻杆的优势大打折扣。此外,可以设想,硬化带加工工艺肯定会对接头产生温度效应,会影响钢接头-铝本体的接触性能。另一方面,本体涂层相对容易实现,而且也可产生较好的保护效果。

最新的室内测试表明,Fe-Cr、Cr-Ni复合材料涂层能够使铝钻杆的耐磨能力提高3倍。但是,磨损结果因侧压力和其他钻井条件而异,因此,选择最佳涂层的试验仍在进行中。

5 其他铝制管材

铝钻杆的设计一直在完善改进当中,除了标准的铝钻杆外,还生产了其他一些非标准的铝钻杆以满足钻柱优化的要求。这包括厚壁铝钻杆 (LAIDPHW)、完整接头本体一体化的铝钻杆 (LAIJP-HW)和带螺旋槽的铝钻杆 (LAIDP-S)。

这些钻杆可用于:

◇底部钻具组合中的中间过渡组件,从而实现重钻杆与轻钻杆之间刚度的平稳过渡。

◇利用铝合金具有吸收和耗散弹性震动能量的能力,使铝钻杆用作纵向震动减震器。

LAIJ P-HW可用于:

◇作为井下导向测量工具的非磁壳体;

◇通过钻柱进行测井作业;

◇作为尾管送入管串、注水泥桥塞管串,用户化的送入工具的加工制造,这些工具通常用于易发生卡钻的井段,一旦发生事故,可保留钻穿铝合金的处理方案。

LAIDP-S表面带螺旋槽的铝钻杆可更好地实现钻屑的输送。

6 材料适应性的第三方检验

俄罗斯人首次将铝钻杆用于涡轮钻。在刚过去的10年中,有数家公司已经开始或打算在俄罗斯以外使用铝制钻杆。技术推广方法主要有两种类型:第一种是建立“街道信誉”,即在油田团队中逐渐建立信任度;第二种是遵循详尽的技术鉴定程序。

英国北海的一家作业公司缺乏铝钻杆的使用经验,为了在大位移井中使用铝钻杆和其他管材,该公司严格按技术鉴定程序办事。基于对材料质量、疲劳、磨损和腐蚀的考虑,其制定了一个广泛的检验程序,对四种铝合金的测试包括:

◇一般的材料性能,包括物理性能、化学成分、机械性能和摩擦系数等;

◇大范围的腐蚀和环境致裂测试;

◇大范围的磨损/润滑学测试程序,包括复合载荷的影响。

材料测试结果有望在2008年一季度出台,接着在铝钻杆用于现场试用之前,将开始全尺寸铝钻杆的疲劳测试,这是数项质量测试中的一项。

7 结论

铝钻杆在大位移井中具有潜在的应用前景,它们的应用可以带来:

◇质量减少及更好的强度-质量比;

◇操作与运输成本降低;

◇可以钻更大的距离,增加了钻达目标层的可能性;

◇在H2S和CO2环境中出色的抗腐蚀能力;

◇更好的水力学特性;

◇更佳的柔性,可在侧钻作业中获得更高的造斜率。

目前,油田常规钻井使用的LAIDP钻杆超过25×104m,所获得的经验为铝钻杆的设计和操作方法的改进提供了条件。与此同时,这些经验也证明了铝钻杆优于钢钻杆。

资料来源于美国《SPE 109722》

10.3969/j.issn.1002-641X.2010.5.005

2009-03-19)