倒装法安装固定拱顶储罐施工概述

高飞 (中国石油工程建设公司)

向爱丽 (大庆市建设集团培训中心)

倒装法安装固定拱顶储罐施工概述

高飞 (中国石油工程建设公司)

向爱丽 (大庆市建设集团培训中心)

作为中国石油迄今为止最大的国际总承包项目,阿布扎比原油管线项目对中国石油进一步参与中东地区高端石油市场的开发具有重要意义。对倒装法安装固定拱顶储罐施工方案的制定及注意事项进行了总结,对电动倒链倒装施工方法及要领进行了详细介绍。在国际工程标准要求下,该储罐的施工组织和技术要求对类似工程施工具有一定的参考价值。

钢结构储罐 固定拱顶 倒装法

1 工程概况

阿布扎比原油管线项目由阿拉伯联合酋长国国际石油投资公司 (IPIC)投资控股,中国石油工程建设公司与中石油管道局联合总承包,原油输送设计能力为每天150×104bbl(1 bbl=0.159 m3),主要工程量有管径48 in、全长371 km的管道,首站、中间站、末站3个站场和末站海上终端系统。该项目是集团公司迄今为止最大的国际总承包项目,也是中石油与阿联酋开展的第一个大型石油合作项目,对进一步参与中东地区高端石油市场的开发具有重要意义。

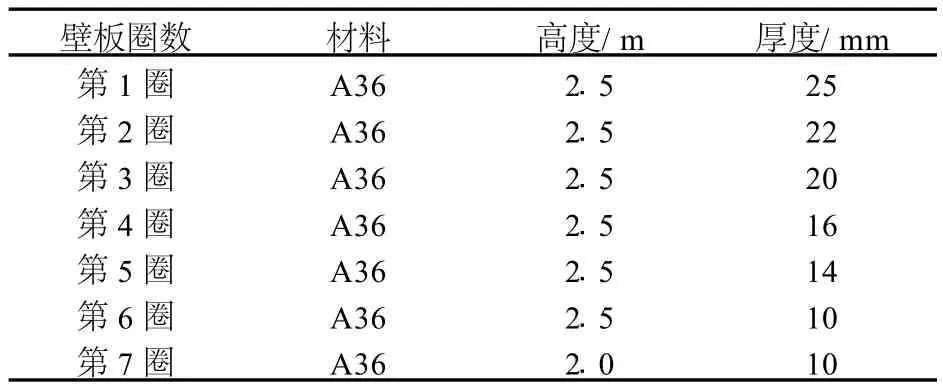

首站的2座钢制立式固定拱顶消防储罐直径39 m,高17 m,容积17 000 m3。罐底板采用12 mm (边缘板)、11 mm(中幅板)钢板,中幅板之间及中幅板与边缘间采用搭接接头,边缘板间采用加垫板的单面焊对接接头,底板由中心向外坡度为1%;罐壁板有7圈,详细信息见表1,壁板之间采用对接接头;罐壁有抗风圈、加强圈及支架若干。拱顶钢板厚度为7 mm,由中心向外坡度为5%。

表1 罐壁板设计参数

2 准备工作

储罐基础验收前需进行联合检查,检查要求如下[1]:

◇基础中心标高允许偏差为±10 mm;

◇罐底边缘板处每3 m弧长内任意两点的高差不得大于3 mm,整个圆周长度内任意两点的高差不得大于13 mm;

◇沥青砂层表面应平整密实,无突出的隆起、凹陷和贯穿裂纹,表面凹凸度应符合要求。

罐体的许多构件和材料安装前必须进行预制加工,如罐底板坡口加工、罐壁板坡口加工及弧度成型以及各种弧型构件 (加强圈、抗风圈、包边角钢等)等。有些构件为了成型规范、减少高空作业、提高工效、保证工程质量,也需要在专用平台上进行预制加工,如罐顶系统、劳动平台、盘梯,以及抗风圈的组对等。预制是施工生产中的一个关键环节,加大预制深度是目前施工条件下有效缩短工期的重要手段之一。

罐底板的圆周边缘采用手工火焰切割下料,其余直边采用半自动火焰切割,板边用磨光机打磨修正。罐壁板采用龙门切割机加工坡口,滚板机和弧形胎具配合进行滚圆预制。罐顶扇形板采用机械剪切和手工火焰切割相结合,扇形板的预制在弧形胎具上进行。

3 罐板组装

3.1 罐底板组装

罐基础验收合格后,在表面划出十字中心线。罐底边缘板从清扫孔加强底板开始向两边铺设,铺设前将垫板顺次点焊在一侧的边缘板上。在焊接边缘板时,首先施焊外侧300 mm的焊缝,在罐底与罐壁连接的角焊缝焊完后且边缘板与中幅板之间的收缩缝施焊前,完成剩余的边缘板对接焊缝,焊工均匀分布,对称施焊。中幅板从中心开始向两侧铺设,所有底板吊装就位,全部组对点焊后,经检查合格后进行焊接,先焊短焊缝,后焊长焊缝,焊接时焊工分散均布,每条焊缝采用分段退焊进行施焊。罐底所有焊缝应采用真空箱法进行严密性试验[2]。

3.2 顶圈壁板和罐顶组装

在罐底板上划出罐壁组装线,为方便施工和材料搬运,在此圆周上均匀分布间隔1 m,高500 mm的 H型钢并与罐底焊接牢固,作为管壁组对安装的基础;然后对 H型钢进行找平,画出管壁组装线并在内侧设置档板;接着进行顶圈壁板的组装,其垂直度、圆度、直径偏差及上端水平度严格控制在误差范围内。包边角钢组装后,悬挂膨胀环、液压装置和电动倒链进罐,同时,设置中心柱、伞架等罐顶组装胎具,从对称的两个起点位置沿同一方向铺设罐顶板。

首先从内侧进行第一圈罐壁板和底板的焊接,工艺为气保护药芯焊丝电弧焊。其中第一层根部焊道需全部进行渗透探伤,从外部使用柴油进行泄漏试验,然后从外侧进行第一圈罐壁板和底板的焊接,最后进行磁粉检测。

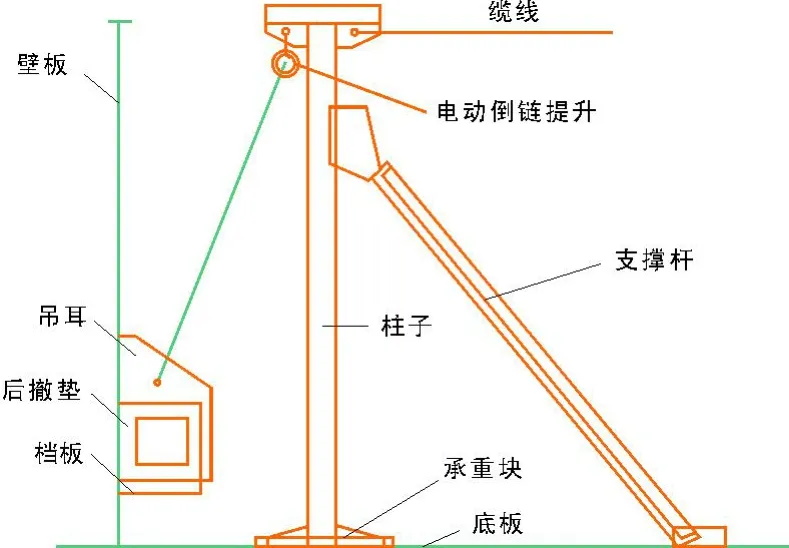

3.3 罐壁板组装

罐壁板组装采用电动倒链倒装法施工,如图1所示。主要原理是:将倒链拉力通过吊耳传到胀圈,再通过胀圈与待提升罐壁的卡 (承重块)将罐体提升起来,进行下圈壁板的组焊,然后将胀圈松开,降至已组焊壁的下部,再次胀紧、顶升,如此反复,直到最底一节壁板。

图1 电动倒链倒装法原理示意图

沿罐内壁均匀分布设置液压装和电动倒链提升系统,在每个柱子正上方的储罐罐顶开预留孔,待罐顶提升一圈后再封闭。在顶圈罐壁底部组对胀圈,胀圈槽钢型号按悬臂梁理论确定。

进行上数第二圈壁板的围板和纵缝组焊,罐壁围板设两道活口,活口处用导链预紧。在焊完纵缝外口的上数第二圈壁板外侧顶部,沿圆周每隔1.5 m左右设置档板,用于组对环缝。启动电动提升系统,使罐顶及顶圈壁板提升到位,逐渐将第二圈壁板活口收紧,调整环缝合格后组对点焊,封口完毕,进行环缝焊接。

按同样方法围上数第三圈壁板,焊接纵缝外口,外侧顶部设置档板,提升罐顶及上数一、二圈壁板,环缝组对焊接。如此反复,直至最底一层壁板。最底层罐壁板组对焊接完毕后。把所有的 H型钢基础全部撤走,罐内所有的机具均从人孔倒出。如果罐内的机具设备太大不能从人孔中倒出,最底层罐壁板需留一张板不安装,待罐内所有的机具设备倒出后,再安装焊接最后一张板。最后,完成最底层罐壁板与底板的焊接工作。

罐壁组对时,要严格控制罐体的垂直度和罐体的成型尺寸,其具体工序流程为:准备工作→底圈壁板安装位置放线→底圈壁板组装调整、焊接→第二圈壁板组焊→大角缝组焊→三层以上各圈壁板组焊→罐壁上相应构件组装。

吊装时,从进出油开口处进行铺围作业,根据画线确定的位置点焊临时内外档板,以限制罐壁位置,板与板之间用龙门组合卡具连接固定。全部吊装完成后,进行分组调整壁板间隙及垂直度,罐壁椭圆度由基准圆确定,垂直度由铅锤测量、正反加减丝调整确定,考虑到焊接大角缝的收缩,调整垂直度应以罐壁稍微向内倾0~3 mm为宜。

相邻壁板的水平度在下料时得到控制,整个圆周上的水平度可以通过调节边缘板和基础之间的距离获得。板与板之间的对口间隙与错边量可以由组合龙门卡具调节,立缝组对时为解决焊接变形引起的角变形超标问题,采取预先向外凸出2~3 mm的组对方法 (如果先焊内侧,则向内凹2~3 mm)。

罐顶所有附件尽可能地在罐顶组焊后、罐壁提升前安装焊接完,罐壁上的附件 (包括盘梯支架)随罐壁提升同步安装焊接,以减少高空作业。盘梯整体预制,罐体组装完后利用吊车安装就位。

4 焊接方法

采用手工电弧焊,罐底采用自由收缩法焊接,中幅板焊接先焊短缝,后焊长缝,短缝焊接前将该条板与两侧条板或边板之间的组对临时点焊铲开,长缝焊接时焊工要均匀对称分布,由中心向外分段退焊,罐底角焊缝至少焊两遍。

罐底边缘板的焊接首先施焊靠外缘300 mm部位的焊缝。在罐底与罐壁的角焊缝焊完后,先完成剩余边缘板对接焊缝的焊接,最后施焊边缘板与中幅板之间的收缩缝。罐底与罐壁连接角缝的焊接由数对焊工均匀布置,沿同一方向分段焊接,初层焊道采用分段退焊。罐壁的焊接先焊纵缝,后焊环缝,焊工均匀布置并沿同一方向施焊。外部焊完后在内部用碳弧气刨清根,并打磨干净后再施焊。罐顶的焊接先焊内侧焊缝,后焊外侧焊缝,径向长焊缝采用隔缝对称施焊法,并由中心向外分段退焊。

顶圈壁板与包边角钢、顶板与包边角钢的焊缝,在罐顶全部组对完毕后,由数对焊工对称均匀分布,沿同一方向分段退焊。

5 试验测试

5.1 罐底

底板焊接完工后通过真空盒对所有的焊道进行测试,该测试必须在水压测试前进行,罐底焊接完成、清除焊渣、金属刷刷净后尽快进行这个测试,但测试前不进行任何表面刷漆。

通过电机驱动的真空泵产生一个不完全真空(0.065 MPa)。为检测泄漏,将肥皂泡或相似的物质喷在所有的焊缝上。如果用千斤顶对罐重新校正过水平度,必须通过真空盒重新进行泄漏测试。

式中,Kr为回波衰减系数,φn为目标反射的随机相位,为点目标回波瞬时延时时间,发射信号和接收信号进行混频后得

5.2 罐壁

通过往罐内注入新鲜水到顶部镶边角铁的支腿顶部然后进行测试,记录下24 h内的任何泄漏。

5.3 罐顶

罐壁水压测试完之后,水仍然充满罐内,在罐顶板下用泵冲入空气进行罐顶测试。必须考虑气压的突然下降和夜间可能的冷缩影响。罐顶部必须测试压力至0.75 kPa,用真空盒的方法对罐顶焊缝进行测试。

6 注意事项

(1)罐基础联合验收时,需要注意罐基础材料在温度作用下可产生膨胀,影响测量精度。该基础验收时当地白天最高气温可达50℃以上,所以基础联合验收时间为清晨,此时气温适中,对罐基础测量的影响较小。

(2)罐壁板滚圆后及扇形顶板成型后,均须用弧形样板检查曲率,在专用弧形胎具上存放和运输,并在起吊过程中采取有效措施,以防变形。

(3)为了提高工效,减少高空作业,方便安装,其他各圈壁板的组对前,应提前把壁板上的卡具焊接在罐壁外壁。罐壁纵缝组对前,利用横缝组对卡具将壁板调整至内壁平齐,然后利用纵缝组合卡具进行间隙调整。横缝采用双面坡口,横缝组对在纵缝焊接完成后进行。横缝组对应保证内口平齐,并根据横缝的角变形情况,利用横缝组对组合卡具采取防变形措施。

式中RL——理论半径;

N——罐壁板数量;

B——焊缝间隙;

ΔRJ——坡度影响;

ΔL——实际下料周长和理论周长的误差。

按放大半径在罐底上以罐底基础中心点为依据画出罐壁内、外侧线位置,按排板图及罐体方位确定每一块壁板的位置线,同时在内侧100 mm处画出检查基准线。

参考资料

[1] American Petroleum Institute 650,Welded Steel Tanks for Oil Storage

[2]Shell DEP 64.51.01.31,Standard VerticalTank-Field Erection and Testing

10.3969/j.issn.1002-641X.2010.11.015

2010-05-02)