海底保温管道技术发展概况

相政乐 蒋晓斌 张晓灵 杜宝银 杨加栋 (中海油能源发展管道工程公司)

海底保温管道技术发展概况

相政乐 蒋晓斌 张晓灵 杜宝银 杨加栋 (中海油能源发展管道工程公司)

结合国内外海底保温管道的技术发展,介绍目前国外最常用的管中管结构、单壁管结构及集束管道结构的技术及工程应用情况。在浅水海域和边际油田开发中,单层保温配重管得到了较好的发展与应用。随着油气勘探开发从浅海走向深海,甚至超深海,国内在使用海底保温管道技术方面与国外还存在较大的差距,采用湿式保温的单壁管及集束管将是我国未来深水海底保温管道技术的发展方向。

海底管道 保温 管中管 聚氨酯 聚丙烯 集束管

1 引言

自1954年美国Brown&Root公司在墨西哥湾气田铺设了世界上第一条长16 km的海底管道以来,在墨西哥湾、北海、地中海、澳大利亚、西非安哥拉海域累计铺设了超过10×104km的海底管道[1],铺设水深已达2 400 m。我国的海底管道是在近20年发展起来的,已先后在渤海、东海以及南海累计铺设了约2 500 km的海底管道[2]。

海底管道有多种分类方法,按用途可划分为运输管道、油田产品输送测试/生产管道、输水和化学制品管道等。按管道横截面的结构可分为单壁管道、管中管 (pipe-in-pipe)和集束管道 (bundles)。按保温 (或称绝热)方式可分为被动保温(passive insulation)和主动加热 (actively heated systems)两种,而被动保温根据所用保温材料的不同,可分为干式保温 (dry insulation)、湿式保温 (wet insulation),以及相变材料保温等;主动加热又可分为热流体加热和电加热两种。

2 管中管结构

管中管结构即钢质内管用于输送油、气等介质,钢质外管对绝热层提供可靠的保护、加重作用,内外管之间是保温 (绝热)层。

管中管结构的优点是防护可靠性高,能有效地减少内管热变形;缺点是外套钢管多采用厚壁钢管,钢材消耗量大,并且钢管外表面需进行3层聚乙烯防腐结构处理,防腐的费用也较高。另外,在海上安装施工时,需对内、外钢管进行焊接, 100%无损探伤,施工量大,铺管速度慢,效率较低,因而整体工程造价较高[3]。

管中管结构对绝热材料抗压强度无特殊要求,常用的绝热材料包括纤维类材料 (如岩棉、矿渣棉、硅酸盐纤维等)、气孔状又称空气层/粉末类材料 (如珍珠岩、气凝胶等)和多泡型材料 (如聚氨酯泡沫塑料、酚醛泡沫塑料、聚氯乙烯泡沫塑料等)。

该结构在国外已大量应用。国内第一条长距离稠油输送海底管道 (2001年建成投产的绥中36-1油田中心平台至绥中陆上终端的海底管道)也采用了双层钢管保温结构。此管道全长70 km,内管直径为508.0 mm,外管直径为660.4 mm[4]。截至目前,双层钢管保温结构管道在国内已累计铺设了约350 km。

3 单壁管结构

3.1 单层保温配重管

单层保温配重管由内及外分别为钢管、防腐层、聚氨酯泡沫保温层、聚乙烯防护层和混凝土配重层。底层防腐采用熔结环氧粉末 (FBE)静电喷涂,保温层采用聚乙烯夹克管+浇注聚氨酯发泡工艺,配重层采用混凝土喷涂工艺。

相对于“管中管”结构,该结构采用混凝土配重层替代外套钢管,可以节省约三分之二的钢材和防腐程序,并减少了铺管焊接工作量,提高了海上管道铺设的速度,降低了管线系统造价,但只适用于浅水区域。因此,在浅水海域和边际油田开发中,单层保温配重管具有很好的应用前景[3]。

国内首次应用单层保温配重管是涠洲油田。该油田位于中国南海的北部湾海域,管线全长34 km,平均水深40 m。截至目前,单层保温配重管在国内的应用长度已达300 km。

国外应用单层保温配重管技术开发海上油气田的项目主要集中在20世纪70—80年代[5],应用区域的水深一般不超过40 m,如1982年开发的位于丹麦北海的Skjold项目,1974开发的位于爪哇海的Apco Java Sea项目等。

针对传统生产工艺效率低、泡沫密度分布不均匀等缺点,丹麦Logstor公司研制出一种采用FBE静电喷涂+在线喷涂聚氨酯发泡+在线挤出聚烯烃防水层的生产工艺,相比传统的聚氨酯浇注发泡工艺,采用该技术生产的保温管优点是聚氨酯泡沫保温层密度分布均匀,保温效果良好,节省了穿聚乙烯夹克管和安装管端防水帽工序。管端部位采用聚乙烯胶黏剂可使高密聚乙烯与防腐层黏结牢固 (图1),使得整条管线的安全性得到提高,可应用到水深200 m左右的区域。

图1 管端结构示意图

3.2 聚氨酯复合涂层体系

聚氨酯复合涂层体系是将特殊性能的聚氨酯与不同类型的空心微球进行复合而成,使保温和防护作用合二为一,从而使海底管道保持整体一致性。根据填加空心微球的类型不同,聚氨酯复合涂层体系可分为有机空心聚合物复合聚氨酯涂层和无机空心玻璃微珠复合聚氨酯涂层。其主要性能、用途见表1,图2为聚氨酯复合涂层示意图。

表1 聚氨酯系列保温产品主要性能及其用途

图2 聚氨酯复合涂层结构

该体系技术的难点在于高性能聚氨酯材料和空心玻璃微珠的研发。高性能聚氨酯材料要求具有良好的韧性、强度,耐海水浸泡和绝热性能[6]。空心玻璃微珠采用碱石灰硼硅酸盐,平均粒径为30~60μm,密度为0.32~0.60 g/cm3,抗压强度为14~126 MPa,导热系数为0.10~0.20 W/(m· K)。用于深水区域的玻璃微珠复合聚氨酯原料均为国外公司生产,如DOW公司Hyperlast SyntacticDW-512,BASF公司 Elastoshore10010R/ 5000等,空心玻璃微珠多采用 3M公司生产的S32、S35、S38系列产品。

聚氨酯复合材料具有优异的韧性、强度及耐浸泡性能,最外层不需要防水层及防护层,可采用在线旋转浇注或者模制方式进行涂敷预制;从浅海到深海,对各种直径的钢管都适用,而且可采用各种海底管道铺设方法进行施工,如卷筒铺设法、J型铺管法、S型铺管法等。国外多家公司已研制出能适应于深水的聚氨酯复合涂层体系,如加拿大Bredero Shaw公司、瑞典 Trelleborg公司、马来西亚PPSC公司等。聚氨酯复合涂层体系已经在墨西哥湾、安哥拉海域和其他地区的海底管道上得到大量应用[7]。如 2001年BP公司建成的 Amoco King项目,该项目位于墨西哥湾,水深1 600 m,海底管线长约50 km。

3.3 聚丙烯复合涂层体系

聚丙烯复合涂层体系采用多层不同类型的聚丙烯材料 (如聚丙烯、发泡聚丙烯泡沫、聚丙烯复合泡沫以及抗紫外线聚丙烯等)复合而成,具有良好的力学性能、较低的氧气和水渗透率及耐老化性能,厚度与层数可根据需要调整。保温层根据水深、工况等实际应用条件,选择聚丙烯泡沫或聚丙烯与空心玻璃微珠的复合泡沫[8]。防护层可根据不同需求采用聚丙烯或抗紫外线聚丙烯,各层之间采用共聚物黏合剂进行黏结处理。聚丙烯系列保温产品主要性能及用途见表2。

表2 聚丙烯系列保温产品主要性能及其用途

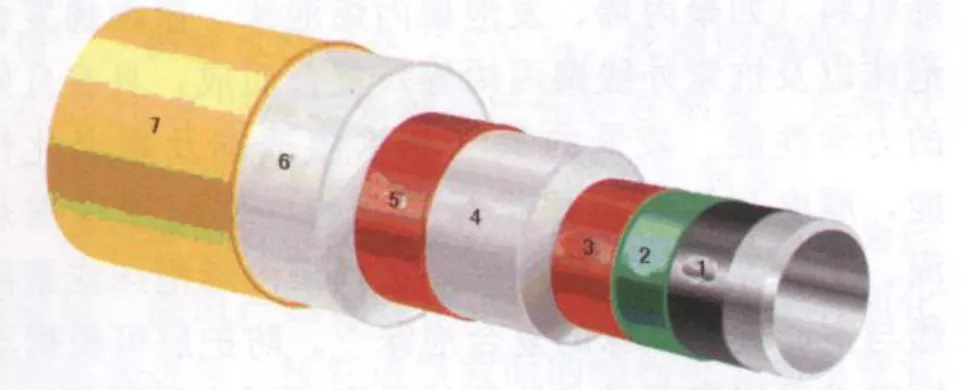

该体系技术的难点在于高性能聚丙烯树脂的研究以及聚丙烯发泡工艺的研究。不同层的聚丙烯其类型各不相同,如聚丙烯泡沫层,要求泡孔分布均匀,具有高融化强度、高抗蠕动、高硬度等性能,为深水管道提供优异的保温性能[9]。外层的聚丙烯则需要良好的抗静水压力和柔韧、弯曲性能。图3为5层聚丙烯复合涂层体系,图4为7层聚丙烯复合涂层体系。

图3 5层聚丙烯复合涂层体系1—FBE;2—胶黏剂;3—实心聚丙烯; 4—发泡聚丙烯;5—外防水层

聚丙烯复合涂层体系预制工艺为:底层通过FBE与钢材基体黏结;里面两层通过侧挤或压挤的方式进行涂敷;聚丙烯泡沫层和外面夹克层通过压挤的方式同时进行涂敷,通过这种方式可以确保管道外径一致和避免泡沫中含有空气[10]。

聚丙烯复合涂层体系具有保温、质轻、抗压、不可渗透、稳定、韧性好、可修复、经济环保等特点。可以满足从浅水到深水不同深度和海况下海底管道的防腐保温要求,可在铺管船上采用S型、J型及卷筒铺设法进行海上安装。

图4 7层聚丙烯复合涂层体系1—FBE;2—胶黏剂;3—实心聚丙烯;4—复合聚丙烯; 5—阻挡层;6—泡沫聚丙烯;7—外防水层

国外多家公司已研制出能适应深水的聚丙烯复合涂层体系,如加拿大Bredero Shaw公司、瑞典Trelleborg公司、意大利Socotherm公司、马来西亚PPSC公司等。自1991年以来,聚丙烯复合涂层体系已经在北海、墨西哥湾、南中国海和其他地区的海底管道上得到应用,总长度达到660 km。BP公司的 Thunderhorse油田项目应用了7层 PP涂层系统。

4 集束管系统

集束管结构和管中管结构的主要特征是具有同心的内管和外管,管内流体绝热,同时外管提供机械保护[11]。

海底集束管系统主要由承载管、护套管、输油气管、注水管以及电缆等组成,具有优异的保温性能,能有效避免油气集输过程中结蜡和水合物的生成,可提供高效经济的油气集输方案。

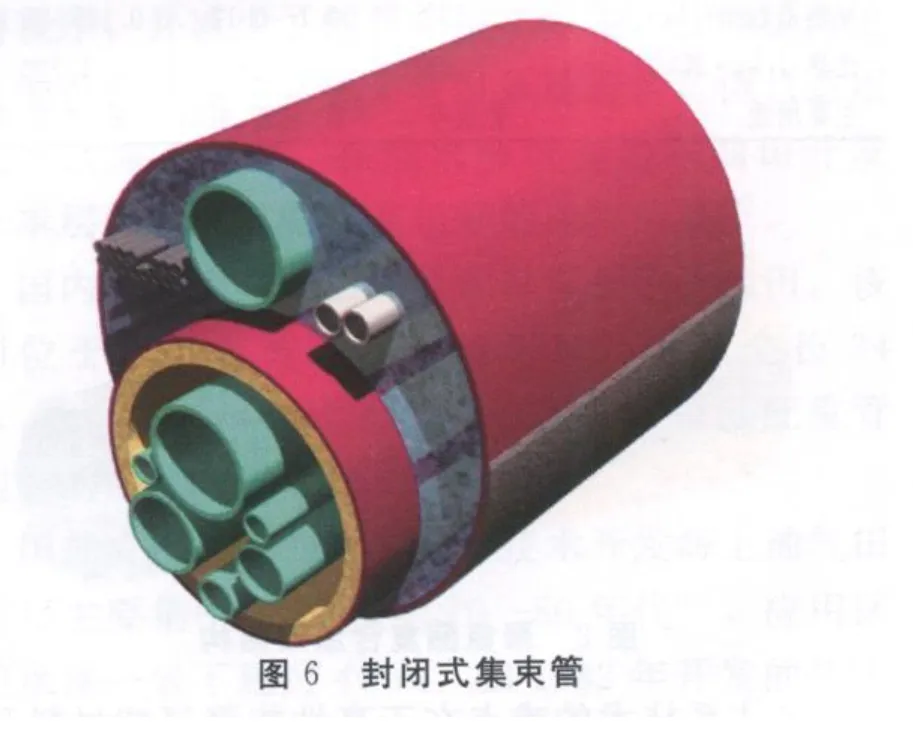

海底集束管系统的结构大致可分为两种:一种为开放式集束管 (图5),它将单独的管 (含电缆)用卡 (夹)具或绳索固定成一体,与普通海底管相比,这种集束管将传统的多根海底管固定在一起,可防止多根海管之间的相互窜动。开放式集束管制造工艺相对简单,成本较为低廉。其缺点为输油、输气管直接暴露在海水中,容易遭到破坏,增加污染环境的风险。另一种为封闭式集束管 (图6),它将多根输油管、输气管、注水管、加热管和电缆等汇集在一根大口径的运送管 (承载管)内,该运送管对内置的众多管子形成有效的机械保护和腐蚀保护。封闭式集束管的制造工艺比较复杂,在生产过程中需要综合考虑油气田的产能和集输要求。其优点是可以有效避免输油管的泄漏,最大程度减轻对海域的环境污染。目前,在国外油气田开发过程中,封闭式集束管的应用较多,技术发展也较快[12]。

封闭式集束管又可分为有套袖管和无套袖管两种结构形式,图7为封闭式集束管的截面结构图。前者广泛应用于目前的集束管道工程建设中,出于保温防腐的要求考虑,后者应用较少。

海底集束管系统在世界上的应用历史已有20多年,应用最多的是在北海、墨西哥湾以及西非等海域。1980年,在北海Conoco的Murchison油田上设计安装了第一个集束管系统。海上安装采用控制深度拖管法 (CDTM),承载管外径323 mm,总长度800 m。随后,在北海和墨西哥湾以及世界各地设计和安装了许多不同尺度的管束系统,其复杂性、总长度和内置管 (含电缆)数量以及水深显著增长。随着世界深水油气田的不断开发,集束管道技术也得以广泛应用,迄今为止,世界各地已铺设了超过100条的集束管道,最大水深为1 400 m,最大外套管直径1 270 mm,最长记录为32 km。

图7 封闭式集束管

5 结语

通过以上对海底保温管道发展状况的介绍,不难看出,在浅水海域和边际油田开发中,单层保温配重管得到了较好的发展应用。随着人类对海洋石油资源认知水平的不断提高,海洋油气勘探开发已从浅海走向深海,甚至超深海,深水油气田开发已成为世界石油工业的热点和科技创新的前沿。我国南海具有丰富的油气资源和天然气水合物资源,石油地质储量约为230×108~300×108t,占我国油气总资源量的三分之一,其中70%蕴藏于深海区域。而在深水油气田的开发领域,国内海管涂敷技术与世界先进水平之间还存在较大的差距,采用湿式保温的单壁管 (聚氨酯复合涂层体系、聚丙烯复合涂层体系)及集束管将是未来我国深水海底保温管道技术发展的方向。

[1]丁新龙,韩雪艳.海底管道混凝土加重技术现状分析[J].石油工程建设,2007,33(4):8-12.

[2]安维杰.海洋石油工程海底管道设计[M].北京:石油工业出版社,2007:3-4.

[3]马良.海底管道建设中的几点设想[J].中国海洋平台, 2000,15(4):37-40.

[4]李宁.我国海洋石油油气储运回顾与展望[J].油气储运,2003,22(9):30-32.

[5]曹静.国外单重保温管道应用介绍[EB].北京:中海石油研究中心.2007.

[6]Lou Watkins,Elmer Hershey.Syntactic foam thermal insulation forultra-deepwater oil and gas pipelines [C].Offshore Technology Conference.Houston,Texas USA,30 April-3 May,2002.

[7]Bart van Belle,Emerson.Advances in high-temperature syntactic foam technology for offshore systems[C]. Offshore Technology Conference.Houston,Texas USA,6-9 May,2002.

[8]Enrico Berti.Syntactic polypropylene coating solution provides thermal insulation for Bonga risers[J].Offshore,2004,64(2).

[9]Allan Boye Hanse,CeciliaRydin.Developmentand qualification of novel thermal insulation systems for deepwater flowlines and risers based on polypropylene[C].Offshore Technology Conference.Houston, Texas USA,6-9 May,2002.

[10] ShiweiWilliam Guan,Nick Gritis,Adam Jackson.Advanced onshore and offshore pipeline coating technologies[C].Pipeline Technology (Integrity) Conference&Expo.Shanghai,China,September 14-17,2005.

[11]宋儒鑫.深水开发中的海底管道和海洋立管[J].船舶工业技术经济信息,2003,218(6):31-42.

[12]宋儒鑫,王金英.海洋集束管道——油田内部输送的一种精明解决方案[J].中国造船,2003,44(10):105-120.

10.3969/j.issn.1002-641X.2010.10.015

2009-11-27)