圆锥滚子轴承振动因素分析的定性融合方法

夏新涛,张 林,刘劲军

(1.河南科技大学机电工程学院,河南洛阳471003;2.洛阳轴研科技股份有限公司,河南洛阳471039)

1 前言

圆锥滚子轴承应用广泛,是生产与使用数量仅次于深沟球轴承的第二大类轴承产品,主要用于汽车、数控机床、电机等重点主机配套。进入20世纪90年代中后期,随着社会发展和配套主机性能的不断提高,特别是作为小型、中小型圆锥滚子轴承主要用户的国产轻型轿车生产企业,对此类轴承的振动质量状况已提出越来越高的要求,以至于与要求较高的国产主机、出口主机配套用轴承或进口主机的维修用轴承均采用进口。圆锥滚子轴承的振动性能水平已成为制约提高此类轴承总体质量水平的瓶颈。

国内对滚动轴承振动与噪声的研究开始于20世纪60年代[1-4]。半个世纪以来,我国在轴承减振降噪方面做了许多工作,轴承振动与噪声有了大幅度下降[5-13]。但轴承行业对轴承振动与噪声的研究主要集中在深沟球轴承产品,经过多年的努力,特别是“九五”期间大量的基础研究和技术攻关,使深沟球轴承的加工制造不断精化,技术水平不断提高,振动与噪声的控制能力与其他类型的轴承产品(例如圆锥滚子轴承)明显拉开了档次,已开始进入产业化阶段。与之相比,滚子轴承的减振降噪工作开展得一直比较薄弱,质量水平一直在低水平上徘徊,与国外名牌产品之间的差距也较大,仅从批量生产的圆锥滚子轴承振动与噪声来看,我国同类产品的先进水平比国外先进水平的振动值要差1~3个振动级别,轴承振动的稳定性也比较差。这已成为困扰许多滚子轴承生产企业的一大难题[5-15]。

影响圆锥滚子轴承振动加速度的因素很多[15],本文主要考虑套圈和滚子的加工质量参数。加工质量参数很多,必须有针对性地抓住其中的主要因素,才能有效地控制轴承振动加速度值。另外,考虑试验成本,生产现场抽样个数比较少。如何在有限的数据个数条件下寻找出最重要的因素,就成为问题的关键。

根据滚动轴承乏信息试验分析与评估原理[15-21],比较可靠的措施是用多种数学方法研究,得出多种结果。由于每一种结果都有其局限性,因此应对这些结果进行对比分析和融合,得出具有共性的一个结论,这个结论就是影响圆锥滚子轴承振动加速度的最重要因素,即问题的最终解,这就是定性融合方法[15]。

2 定性融合原理

定义定性融合[15]是指,在给定的论域U中,已知解集

且有

式中:

F0—系统属性的真值集合即白箱问题,

|—在准则下,

|From F—来自解集F元素。

由于系统信息或数据的不完备性,因此,用不同的数学方法分析,将得出不同的结果fi,甚至有些结果可能是相互矛盾的。若将这些结果看成一个个解的集合即解集F,则定性融合是指,在某种准则下,从这些解集中提取具有某种一致性元素的子集,并将这个子集作为系统的最终解f0。

定性融合有两个方面的含义:一是融合,即综合考虑各个解集;二是定性,即不再进行复杂的数学计算,只是寻求某种一致性,而且,最终解中的元素全部来自解集F,没有更新的信息出现。

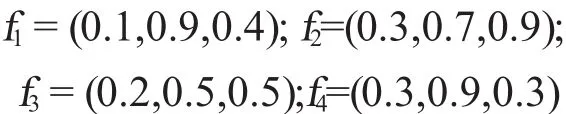

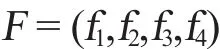

例如,在一定约束条件下,对某个系统进行优化分析,考虑了3个指标:成本a、环境污染b和危险性c。设这些指标可以用当量数据表示,数据的值越小越好。即优化目标集f为 f=(a,b,c)→min

假设用4种数学方法求解,得到4个解集,分别为

则解集F为

显然,在解集F中,对应最小a的是f1中的0.1;对应最小b的是f3中的0.5;对应最小c的是f4中的0.3。于是得到一个子集:

如果f0满足约束条件,那么,它就是系统的最优解;否则,就以f0为模板(即准理想解集,也叫靶心),再进行对比分析,将最接近f0的fi作为最终解。显然,f0中的元素均来自解集F。

3 用于轴承性能影响因素分析的定性融合方法

设凭经验知道有N个相互独立的因素(例如结构参数和润滑条件等)可能会影响滚动轴承的性能(例如振动或疲劳寿命等)P,有因素符号集X为

用m种数学方法对试验数据进行处理,得到m个影响因素排序集(因素的影响从大到小排序,对性能影响越大的因素,其符号位置越靠左)即对于性能P,有

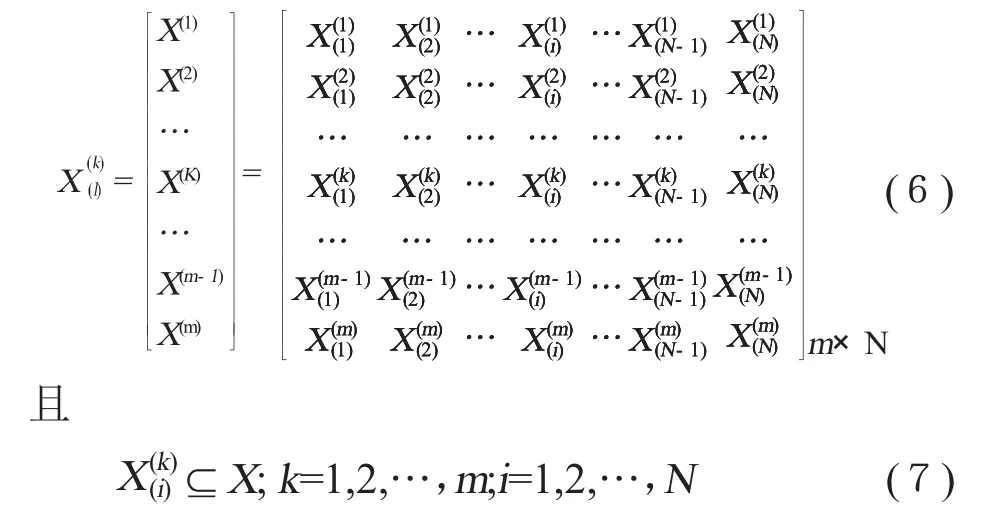

于是得到排序因素符号矩阵:

式中, 表示优于,X表示某因素,(i)表示排序序号,(k)表示用第k种数学方法计算。

在m个因素排序即矩阵X(k)(i)中,各挑出n≤N个位置靠左的因素符号,即矩阵X(k)(i)中的前n列,作为解集F:

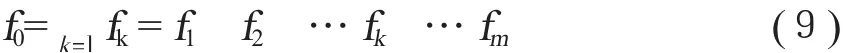

则最终解f0为F中均具有的因素的集合(符号)即

若基数

即

则定性融合有唯一解。

在最终解f0中,s个因素是不分前后顺序的,它们都是影响轴承性能P的主要因素,将它们改用新的符号并重新编号,有

在以上分析中,一般n的大小取

可以看出,因f0X,故在f0中没有新信息。

4 解集获取的方法

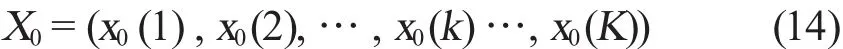

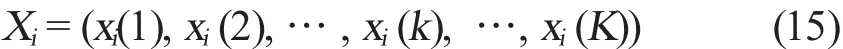

为便于研究,设轴承振动加速度值X0构成的数据序列为影响因素Xi构成的数据序列为

式中,K是数据个数。

4.1 灰色关联方法

灰色关联分析主要是根据测量数据序列之间的几何形状的相似性,来评价各数据序列之间关联性。

在试验数据处理中,灰色系统理论具有传统统计理论无法比拟的优点:所需要的数据量很小,也不要求这些数据符合典型的概率分布,而且所得结果一般不会与定性分析结果产生矛盾,这也就是说,在很少的试验数据及所研究系统的概率未知的情况下,灰色系统理论的计算结果可以充分体现所研究系统的内在规律。目前,灰色系统理论在轴承振动与噪声的研究中已经得到了初步的应用,并取得了一定的成果[15-21]。

由于由圆锥滚子轴承的各参数与振动值组成的系统中各因素的物理意义不同,各指标原始数据的量纲也不一定相同,有的数值的数量级相差悬殊,这在比较时就难以得到正确的结果。因此,在计算前需要对原始数据进行无量纲化处理,从而使原始数据转化为可以比较的数据列。主要利用均值化处理对数据进行了预处理。灰色关联方法的处理步骤如下。

第1步均值化变换。计算公式:

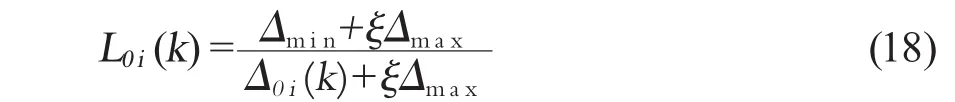

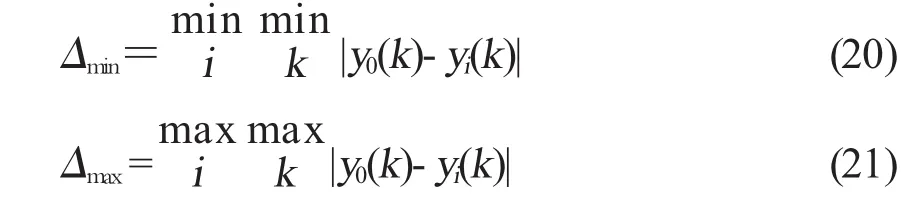

第2步 求在各点上X0与Xi的关联系数L0i(k),计算公式:

式中

式中,ξ是分辨系数,ξ∈(0,1)。

第3步求关联度。计算公式:

第4步排关联序。将m个子序列对同一母序列的关联度按大小顺序排列起来,即组成关联序,它直接反映了各个子序列对同一母序列的“优劣”或“主次”关系。若γ0a>γ0b,则称子序列Xa对于相同母序列X0有优于子序列Xb的特点。

4.2 灰色绝对关联度方法

设序列X0与Xi的长度相同且初值皆不为零,那么可以用灰色绝对关联度来表征X0与Xi的相对始点的几何形状之间的关系,若X0与Xi的几何形状越接近,那么它们的绝对关联度越大。灰色绝对关联度计算步骤如下。

第1步初值零化处理。

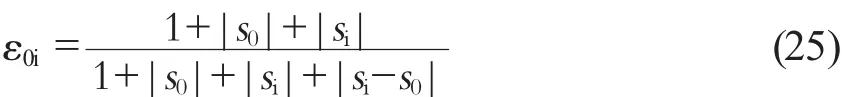

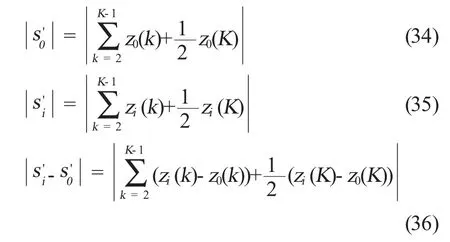

第2步计算绝对关联度。

式中

灰色绝对关联度ε0i具有下列性质:

(1)0<ε0i≤1;ε0i恒不为零,表明任何两个序列都不是绝对无关的;

(2)ε0i只与Xi和X0的几何形状有关,而与其相对位置无关,也就是说,平移不会改变绝对关联度的值;

(3)ε0i越小,Xi和 X0的相似程度越小,联系越不密切;

(4)ε0i越大,Xi和 X0的相似程度越大,联系越密切;

(5)ε0i=1,表明Xi和X0完全一样,无任何区别。

4.3 灰色相对关联度方法

第1步计算初值像。

第2步求始点零化像。

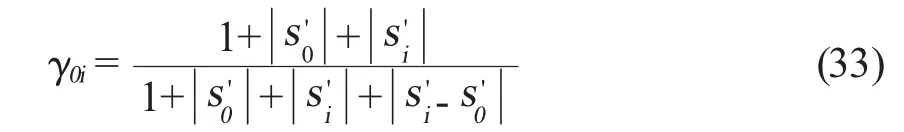

第3步计算灰色相对关联度。

式中

计算出灰色相对关联度,从而进行排序分析。

灰色相对关联度具有下列性质:

(1)0<γ0i≤1;γ0i恒不为零,表明任何两个序列都不是绝对无关的;

(2)γ0i可以表示Xi和X0相对初始点的变化速率之间的关系,Xi和X0的变化速率越接近,就越大,反之就越小;

(3)γ0i=1,表明Xi和X0完全一样,无任何区别。

5 圆锥滚子轴承振动加速度影响因素的试验研究

研究上海某轴承企业生产的30204型圆锥滚子轴承的振动加速度问题。通过试验来研究轴承内外圈和滚动体的参数与轴承振动之间的关系,以寻求控制轴承振动质量的乏信息方法[15,17]。

确定了轴承的16个套圈参数和16个滚子参数共计32个参数作为研究对象。通过试验研究轴承的各项参数与轴承振动之间的关系。

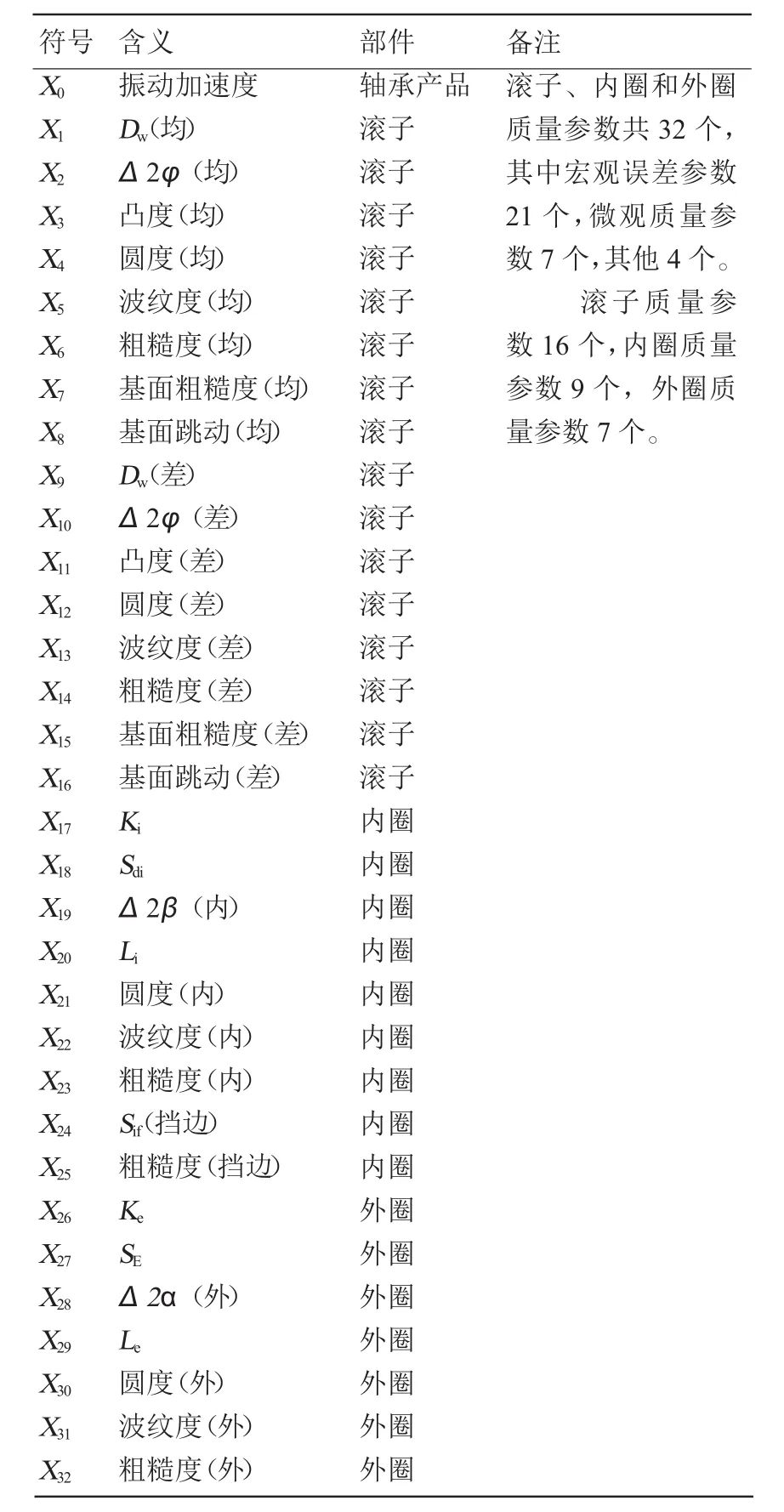

为方便研究,在表1中给出试验研究所使用的符号及其含义。为便于叙述,用“差”代表一套轴承中15个滚子该项参数的极差,“均”代表一套轴承中15个滚子该项参数的均值,用“内”代表内圈滚道,用“外”代表外圈滚道。

表1 符号

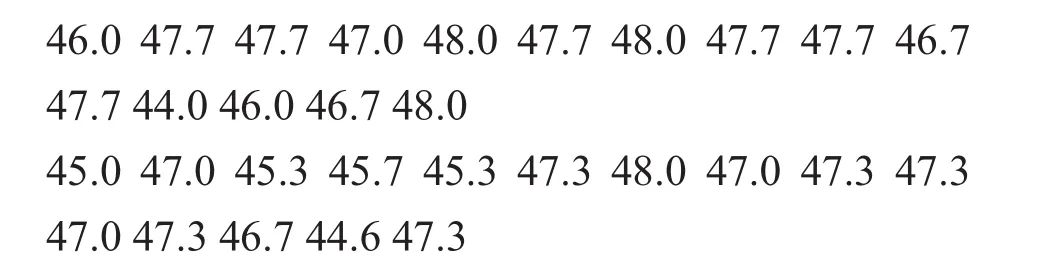

试验用轴承振动加速度X0的测量结果为(dB)

参数X1~X32的试验数据略(具体细节见[15,17])。

5.1 灰色关联度的计算结果

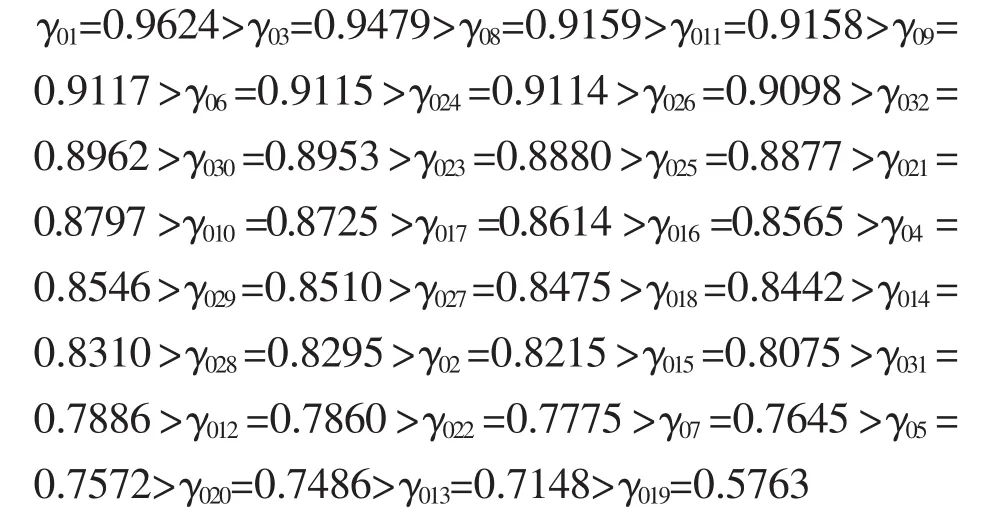

取ξ=0.5,得各参数与振动值的关联度排序如下

5.2 灰色绝对关联度的计算结果

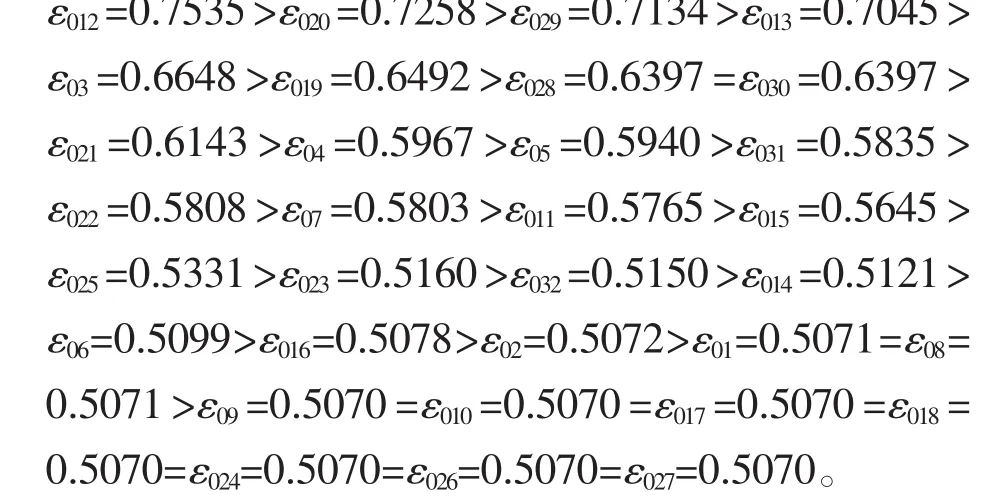

根据灰色绝对关联度法,得各参数与振动值的绝对关联度排序如下

5.3 灰色相对关联度的计算结果

根据灰色相对关联度法,得各参数与振动值的相对关联度排序如下

6 讨论

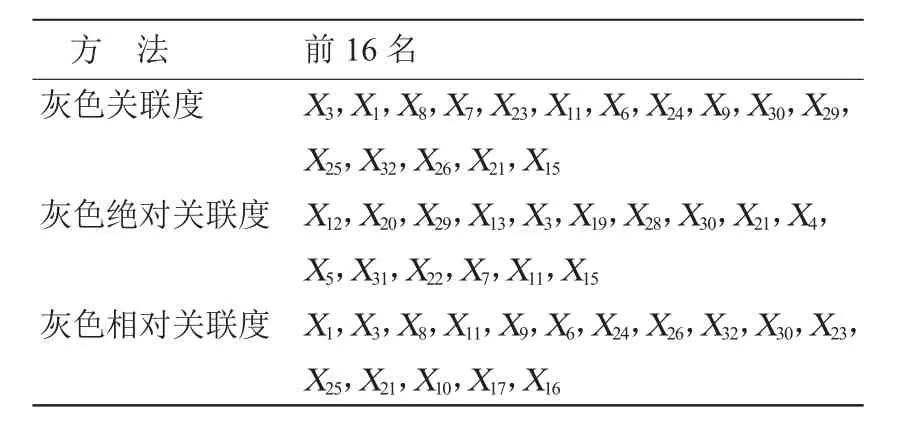

将以上3种方法排序结果中前16个取出,用因素符号Xi表示在表2中。

表2 三种方法排序结果中的前16名

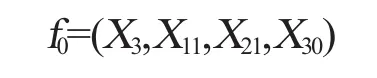

根据式(9),得最重要的因素集合为

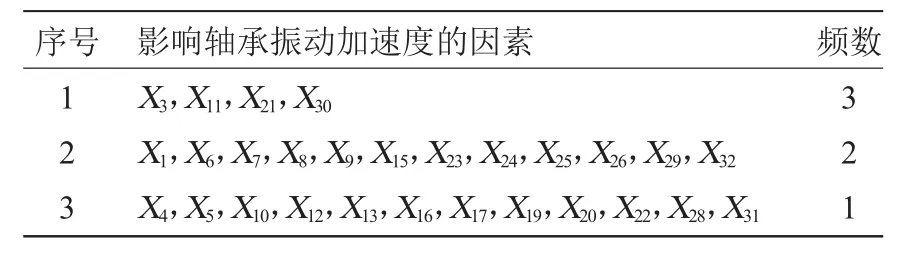

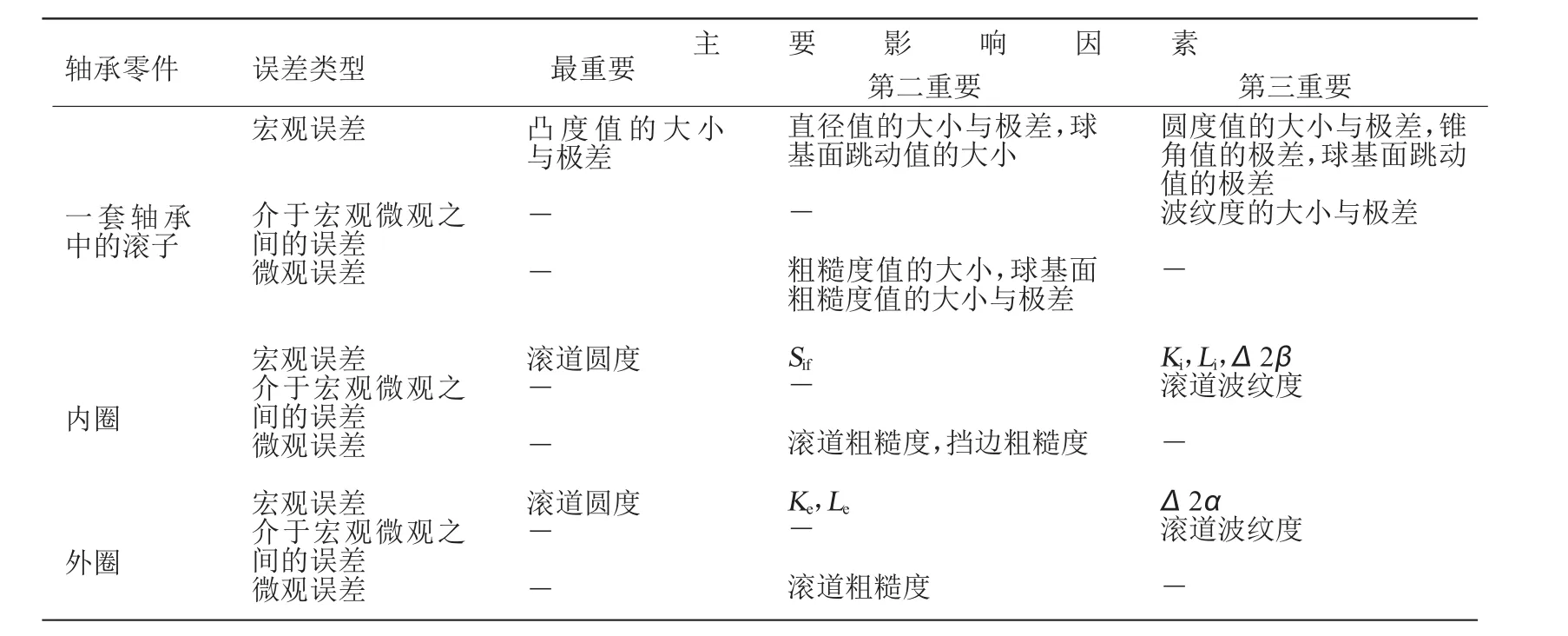

在3种数学方法的排序结果中,将前16名作为可能的重要因素。前16名出现的频数和影响程度分别见表3和表4。将表4中的影响因素进行分类,结果见表5。

表3 在三种数学方法排序中前16个因素出现的频数

表4 在三种数学方法排序中前16个因素对轴承振动加速度的影响程度

如表4和表5所示,总体看来共有28个主要因素,其中滚子质量参数14个,内圈质量参数8个,外圈质量参数6个。因此,对于试验用轴承而言,3个零件对振动加速度的影响权重比为滚子/内圈/外圈=14/8/6≈2.3/1.3/1

从最重要因素和第二重要因素中发现,共有16个主要因素,其中滚子质量参数8个,内圈质量参数4个,外圈质量参数4个。因此,对于试验用轴承而言,3个零件对振动加速度的影响权重比为

滚子/内圈/外圈=8/4/4=2/1/1

从最重要因素中发现,共有4个主要因素,其中滚子质量参数2个,内圈质量参数1个,外圈质量参数1个。因此,对于试验用轴承而言,3种零件对振动加速度的影响权重比为

滚子/内圈/外圈=2/1/1

因此,在测量条件下,对试验轴承振动加速度贡献最大的是滚子,其次是内圈和外圈。得到这个结论的一个主要原因是滚子质量参数最多,内圈次之,外圈最少(见表1和表5)。

表5 主要影响因素按误差类型分类

7 结论

推荐了基于乏信息系统理论的定性融合方法,以寻找影响圆锥滚子轴承振动加速度的最重要因素。

试验研究发现,在测量条件下,对滚子而言,圆锥表面母线凸度是试验轴承的最薄弱环节。这说明凸度的形状、大小与加工质量对轴承振动加速度有重要影响;对内外圈而言,滚道圆度误差是试验轴承的最薄弱环节。这4个质量参数均为宏观误差参数。

[1]Tallian LD,Gustafsson OG.Progressin rollingbearingvibration researchandcontrol[J].ASLETrans,1965,8(3):195~207.

[2]小林政弘,桥本正义.滚动轴承的噪声和振动问题(2)[J].机械的研究,1968,20(2):316~320.

[3]Oswald B.Noiseand Vibrational Behaviour of Rolling Bearing,Ball and Roller Engineering[J].Industrial Engineering(FAG),1989,28:4~11.

[4]Tandon N,Choudhury A.A review of vibration and acoustic measurement methods for the detection of defects in rolling element bearings[J].Tribology International,1999,32:469~480.

[6]夏新涛.滚动轴承磨削谐波控制理论及应用[M].北京:兵器工业出版社,2000.

[7]夏新涛,王中宇,孙立明,等.滚动轴承振动与噪声关系的灰色研究[J].航空动力学报,2004,19(3):424~428.

[8]赖俊贤,徐慧娟,刘海婴.滚动轴承振动与噪声[J].轴承,2001,(9):37~40.

[9]马纯,刘春浩,赵联春.滚动轴承的结构振动[J].哈尔滨轴承,2003,24(2):17~22.

[10]张永恩,李兴林,曹茂来.NSK低振动及低噪声新产品技术[J].轴承,2003,(8):45~46.

[11]刘寿祥,沈国祥,吕亚芳.降低圆锥滚子轴承[J].轴承,1999,(8):38~41.

[12]商锦海.圆锥滚子轴承振动值分析[J].轴承,2000,(8):32~33.

[13]姜利平.降低滚子轴承振动值及噪声的措施[J].轴承,2004,(4):17~18.

[14]夏新涛,马伟,颉潭成,等.滚动轴承制造工艺学[M].北京:机械工业出版社,2007.

[15]夏新涛,陈晓阳,张永振,等.滚动轴承乏信息试验分析与评估[M].北京:科学出版社,2007.

[16]苗晓鹏.圆锥滚子轴承振动的试验研究[D].洛阳:河南科技大学,2005.

[17]刘劲军.圆锥滚子轴承减振降噪研究[D].洛阳:河南科技大学,2006.

[18]苗晓鹏,夏新涛.圆锥滚子轴承套圈参数与振动关系的灰色研究[J].四川冶金,2005,(3):46~47.

[19]刘劲军,夏新涛,等.圆锥套圈参数对振动影响的模糊集合贴近度分析[J],轴承,2006,(8):23~26.

[20]苗晓鹏,夏新涛.基于灰色系统理论的圆锥滚子轴承振动控制方法研究[J].机床与液压,2006,(7):236~237.

[21]苗晓鹏,夏新涛.圆锥滚子轴承振动研究[J].机床与液压,2006,(8):8~10.