气弹簧缸体一次成形技术

曾聪敏 杨 芳

(河北机电职业技术学院,河北邢台 054048)

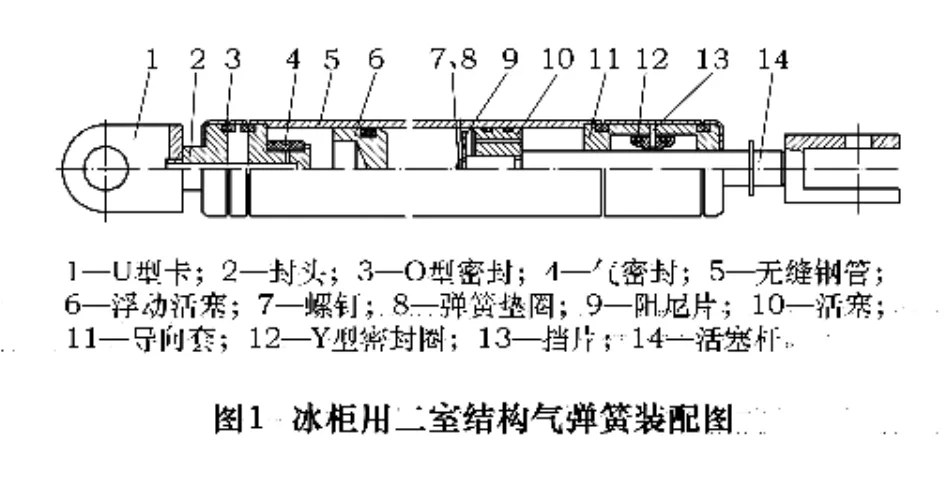

气弹簧以其行程大、运行平稳以及具有优良的非线性特性在工农业生产及国防和航空等领域得到了广泛应用,然而它们的泄漏问题一直困扰着人们,因为它们属于一次性零部件,一旦泄漏便无法修复。分析查找这类零部件泄漏的原因,便不难发现,自身结构问题是泄漏的主要原因,因为它们的前端是活塞杆与导向套之间的动密封以及导套与缸体之间的静密封,后端是封头与缸体之间的静密封,这些密封一旦失效便产生泄漏。图1所示是冰柜用二室结构气弹簧装配图。二室结构气弹簧性能优越但结构复杂,漏气漏油时有发生,平均寿命只有3年。

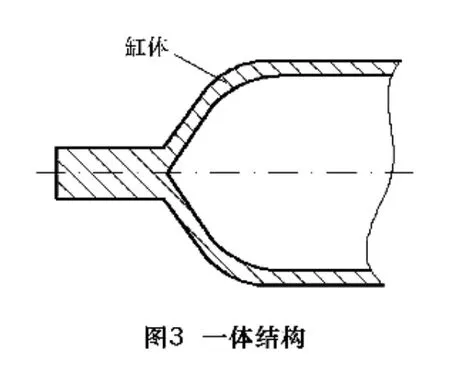

近几年来人们对其泄漏始终没有停止过研究,从结构、材料、工艺多方面进行改革,但都解决不了根本问题,只要是两体就杜绝不了泄漏。在这种背景下,针对气弹簧的结构特点,利用金属的热塑性变形特性,我们对气弹簧的一体式缸体热成形工艺和专用成形工装进行研究,其技术要点为将缸体后端与前端进行自身封口并成形,将两体结构变为一体结构,这样就从根本上杜绝了这两个通道的漏气、漏油,大大提高了这类部件的使用寿命。缸体后端的两体结构如图2所示;改进后的一体结构如图3所示;一体式缸体后端实物如图4所示。

1 缸体后端封口成形工艺过程及工装

在车床上进行的缸体后端热滚压成形过程如图4所示。回转体形模具装卡在车床的尾座上,圆柱形模腔的两侧径向有两个圆柱形导向孔,孔内各有一根圆柱齿条,一根摩头齿条,齿条的端部装有合金摩头并与孔过盈配合如图5b,端面为工作面;另一根齿条为滚轮齿条,它的端部装有自位轮架2,自位轮架2可绕圆柱销3回转一定角度,轮架上装有合金滚轮4可绕销轴5转动,如图5a。滚轮轴线与工件轴线有11°前进角,如图6所示。两根齿条的进退由两个手柄(图略)控制,齿条只有轴向直线运动没有周向转动(图4)。

缸体的毛坯由无缝钢管切制而成并装卡在车床三爪卡盘内,为防止钢管被夹瘪,钢管要装上芯轴,芯轴以超出三爪20~30 mm为宜,车床转速选择1 200 r/min左右。尾座在床身上固定之后,摇动尾座手轮,模具随之向前,当模腔中合金摩头与工件前端平齐时停止进给,轴向锁定模具;然后转为摩头齿条手柄使齿条沿工件径向进给,高速转动的工件与摩头剧烈摩擦产生高温,当达到800℃左右时,工件端部变为桔黄色,并在摩头进给力的作用下逐渐变形成为锥形。此时转动滚轮齿条手柄,齿条径向进给,滚轮对工件锥面施加压力并滚动碾压金属。随着两根齿条的进给,管端金属继续升温,当温度升至1 000℃左右时,管端材料达到良好的塑性状态,在摩头及合金滚轮的共同作用下,金属沿模腔缓慢向前端滚动充满模腔。由于工件与合金摩头剧烈摩擦产生的摩擦热及变形热能在1min左右迅速升至上千度,这样管口在高温和摩头与滚轮的共同作用下熔着粘附作用大大增强,造成在合拢处发生咬焊现象并滚压成形。图7为滚压成形的缸体外形。

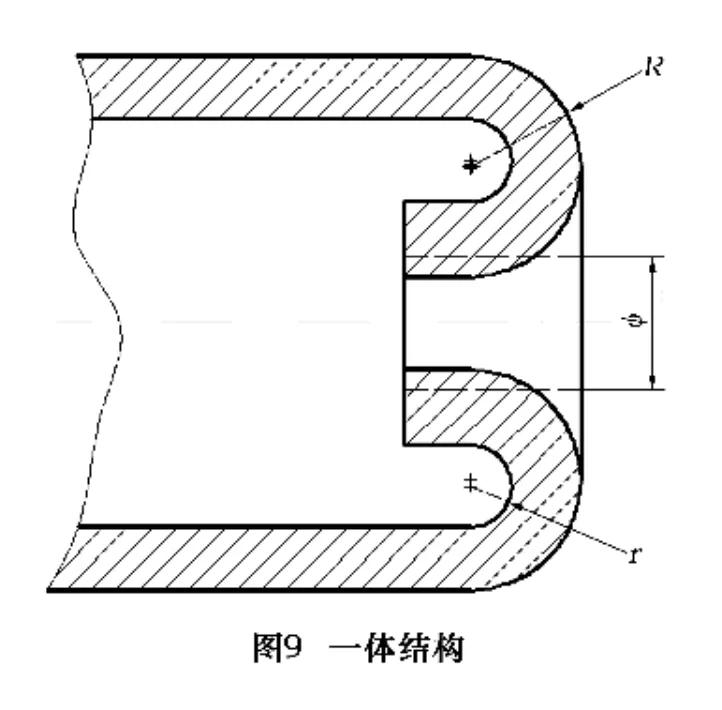

缸体前端导向套与缸体之间是静密封,导向套与活塞杆之间是动密封,改进后的结构减少了导向套与缸体之间的静密封,使缸体前端自身内翻边成形。改进前的两体结构如图8所示,改进后的一体结构如图9所示。

2 缸体前端成形工艺过程及工装

缸体前端的内翻边成形后,用车刀沿如图9所示的虚线部位进行修整,因为直径变小,壁厚变大,比较容易满足尺寸与技术要求。

缸体前端内翻边工艺过程为:三爪卡盘夹持工件做旋转运动,摩头没有轴向进给运动,只有和模具一起相对工件做轴向进给运动。加工时随电加热和工件与模腔的摩擦热的双元加热,工件端部迅速升温至900℃左右,塑性增加。此时继续轴向进给,工件前端开始内翻边成形,翻边成形孔Φ大小由模具成形圆角半径R决定。如加工TH100型气弹簧缸体管径为28 mm,壁厚2 mm,孔径Φ为10 mm,圆角半径R为5 mm。内翻边成形工艺过程如图10所示。

3 磨头材料的选择

气弹簧、减震器等薄壁液压件的缸体大部分用的都是优质的碳素无缝钢管,它们一般都有较好的热塑成形性。摩头材料应选择导电性能好的紫铜棒,摩头当中的合金块与工件摩擦产生高温,表面温度高达700℃左右,这就要求合金材料具有较高的热硬性、耐磨性和抗氧化性,因此选择YW1硬质合金比较合适。YW1硬质合金热硬性好,850℃时高温硬度865 HV,导热系数低(15.8 W/(m·℃)),系统热量流失少,升温快,有较高的抗氧化能力,能承受机械振动和由于高温周期变化而引起的热冲击,这些优良性能都是摩头合金材料所必须的。

近年来有些减震器和气弹簧尤其是高档座椅的液压支柱缸体,采用不锈钢管制作,在双元加热成形这类含钛不锈钢管时,摩头合金材料不要选择TiC基硬质合金,因为这类硬质合金中的钛和不锈钢管中的钛元素之间的亲和力会产生严重的粘结现象,使工件表面出现热沾皮缺陷。

4 加工过程中模腔的防护

加工过程中会产生金属的粘结,粘结的形成是由于在温度和压力的双重作用下,摩头合金与工件相接触处产生扩散焊接,分离时又将焊点撕裂,并从较软的工件上撕下一些金属粘结在摩头工作面上,并且逐渐堆积扩大。而硬度较大的金属颗粒(也就是加工硬化所形成的金属颗粒)反过来又对随后进入变形区的毛坯产生刨槽作用。从毛坯上刨下来的金属颗粒以及从摩头工作面上剥落下来的金属颗粒都有可能带入变形区嵌在工件表面上,使工件表面状况进一步恶化,形成大小不一的麻坑和龟裂。

要避免双元加热成形过程中金属的粘结,就必须使摩头与工件相接触的界面上有一层保护剂,这层保护剂在加工过程中主要起抗粘结作用。抗粘结作用的物质通常为含硫、磷、氯的化合物,如牛油、氯化石蜡等。这些化合物在高温下与工件表面起化学反应,生成硫化铁,氯化铁等化学膜,其熔点比油性润滑膜高得多,在高温高压下均能起到良好的隔离作用。保护剂的另一个作用是抗氧化,通常钢在200℃以前氧化是非常缓慢的,在200~500℃时可形成很薄的氧化层,当温度升高到600~700℃时开始显著氧化,到900℃以后氧化与扩散急剧增加,这对工件和模具损伤很大,工件中的铁及其他元素扩散到硬质合金中,使硬质合金的组织成分发生变化,硬度显著降低,磨损加剧。因此工件在900℃以上要保证有良好的保护和润滑,并快速加热,快速成形。

5 结语

双元加热成形工艺比单纯摩擦加热升温快,生产效率高,基础温度高,工件不易出现冷硬现象,尤其对气弹簧、减振器等这类壁薄缸体部件效果明显。利用此项技术,我们研制出了一体式气弹簧和一体式减振器,这些产品按JB/T 8064.1-1993标准检验,各项指标完全符合标准要求,并且气密性、耐久性和抗拉强度三项指标远远高于标准要求。实践证明,缸体两端成形优化了结构,杜绝了漏气,提高了刚度,降低了成本,使气弹簧、减振器及同类零部件的应用前景更为广阔。

[1]李亚江,等.特种焊接技术及应用[M].北京:化学工业出版社,2003.

[2]王庭树,余从晞.液压及气动技术[M].北京:国防工业出版社,1995.

[3]朱孝录.中国机械设计大典[M].第三卷.南昌:江西科学技术出版社,2002:385-925.

[4]关文达.汽车构造[M].北京:机械工业出版社,2008:400-428.