基于纸样检具法的位置度误差的数据处理

崔丽娟

(燕山大学职业技术学院,河北秦皇岛 066004)

实际生产中,常用位置度公差来控制具有阵列或圆周分布特征的孔组(或者销组)的公差带分布区域。在诸多的位置度误差检测方法中,普遍采用的是按测量坐标值原则进行的。这些方法的共同特点是将工件的被测要素用坐标值(如直角坐标、极坐标、圆柱面坐标等)的方法测量并记录下来,然后用数据处理的方法求出其位置度误差。

图解法简单、易操作,便于现场以及小批量时采用。但是,当被测要素采用最大实体原则时,如果某点已经超出公差圆,但是否真正超差,则还需要进一步分析。这是因为根据最大实体原则的要求,该点可能存在一个补偿公差。尤其是对于广泛采用最大实体原则标注的孔组来说,此时图解法就很显繁琐了。

和我国的图解法类似,国外有一种纸样检具法(国外称之为Paper Gaging),则可以很轻松地求出最大实体原则下的孔组位置度或者评价孔组的位置度误差是否合格。

1 纸样检具法(Paper Gaging)原理

在美国机械工程师协会标准 ASME Y14.5M-1994《Dimensioning and Tolerancing》(尺寸和公差计算)和 ASME Y14.43 -2003《Dimensioning and Tolerancing Principles for Gages and Fixtures》(量规及卡具的尺寸和公差选定原则)中,纸样检具法被定义为“利用图解和数学处理的方法对检测数据进行评价,是由功能量规(如位置度综合量规)派生出的数据处理方法”。具体而言,纸样检具法就是一种将测量过程图解化的检测、验证方法,是将具有阵列特征的位置误差在直角坐标系中体现出来,并将二者紧密关联起来,以此来验证阵列要素的位置误差是否超越理论边界。

纸样检具法也因此称为图形分析法。之所以称为纸样检具法,是因为早期的纸样检具法需要借助于一张透明纸,类似描图纸的质地。由于聚酯薄膜受温度和湿度的影响较小,因此通常是首选材料。

纸样检具法的判定原理和国内的图解法很类似。简言之,就是首先计算孔组中各孔的实际位置相对于理论正确位置的坐标偏差值,并按照一定的放大倍数在坐标纸上描点。和图解法不同,早期的纸样检具法检查时还需要一张透明纸,透明纸上画着一组表示不同位置度数值的同心圆,同心圆的直径是考虑了依据最大实体原则进行公差补偿的位置度数值。检查时,将该透明纸覆盖在坐标纸上,此时就可以判断每个孔的位置度是否超差了。目前,随着计算机技术的普及,已经可以完全不用透明纸而在计算机上画图就可以做到快速评判了。但是具体的检测原理和操作方法还是没有变化。

纸样检具法提供了一种方便、准确的测量孔组位置度的方法。主要用于检查或者验证被测要素的位置公差是否和标准一致。它通常在检具成本过高或者功能量规难以制造时采用。

2 纸样检具法(Paper Gaging)操作步骤

利用纸样检具法进行检测非常简单。首先测量被测要素的实际横、纵坐标并计算坐标偏差,然后绘制带有网格的直角坐标系,并将被测要素的坐标偏差以交叉点的形式标注在网格中,接着用画着表示位置度数值的同心圆的透明纸去覆盖刚才的表格,通过检查透明纸的同心圆是否包含交叉点来判断位置公差是否合格。

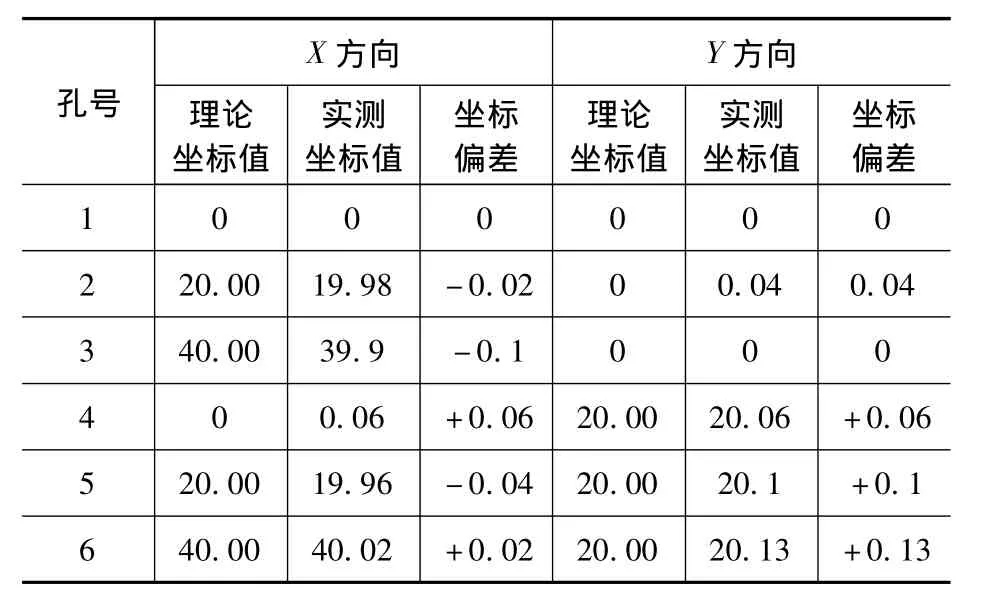

举例说明。图1表示的是一有6孔的工件,这6个孔应满足图中的位置度要求。由于最大实体原则应用于被测要素,也就是孔的轴心线,因此图中的公差要求可以理解为:当孔处于最大实体状态时(此时直径φ7.0 mm),轴线的位置度公差为φ0.2 mm;当孔的直径偏离最大实体状态时,其位置度可相应地获得补偿,补偿量为实际尺寸与最大实体尺寸的差值;当孔的直径为φ7.1 mm时,此时位置度获得的补偿量最大,为φ0.1(7.1-7.0=0.1)mm,此时实际位置度公差允许为 φ0.2+φ0.1=φ0.3 mm。

纸样检具法具体操作步骤如下:

(1)测量各孔的实际坐标 和大多数检测方法一样,纸样检具法同样需要利用坐标测量仪器将6个孔的直径和实际坐标值测量出来。测量坐标值的常用仪器分为三种,即单坐标测量仪(如卡尺、千分尺、高度尺等)、二维坐标测量仪(如工具显微镜、投影仪等)、三坐标测量机。典型的测量方式是在铸铁或者花岗岩平台上,用高度尺测量工件的高度坐标,旋转90°后接着测量,从而得到被测要素的横、纵坐标;或者在二维坐标测量仪上测量被测要素的横、纵坐标值。

由于图1中规定了检测基准,因此只能按照图2建立坐标测量体系。假设测量的实际坐标和孔的直径如图2所示。

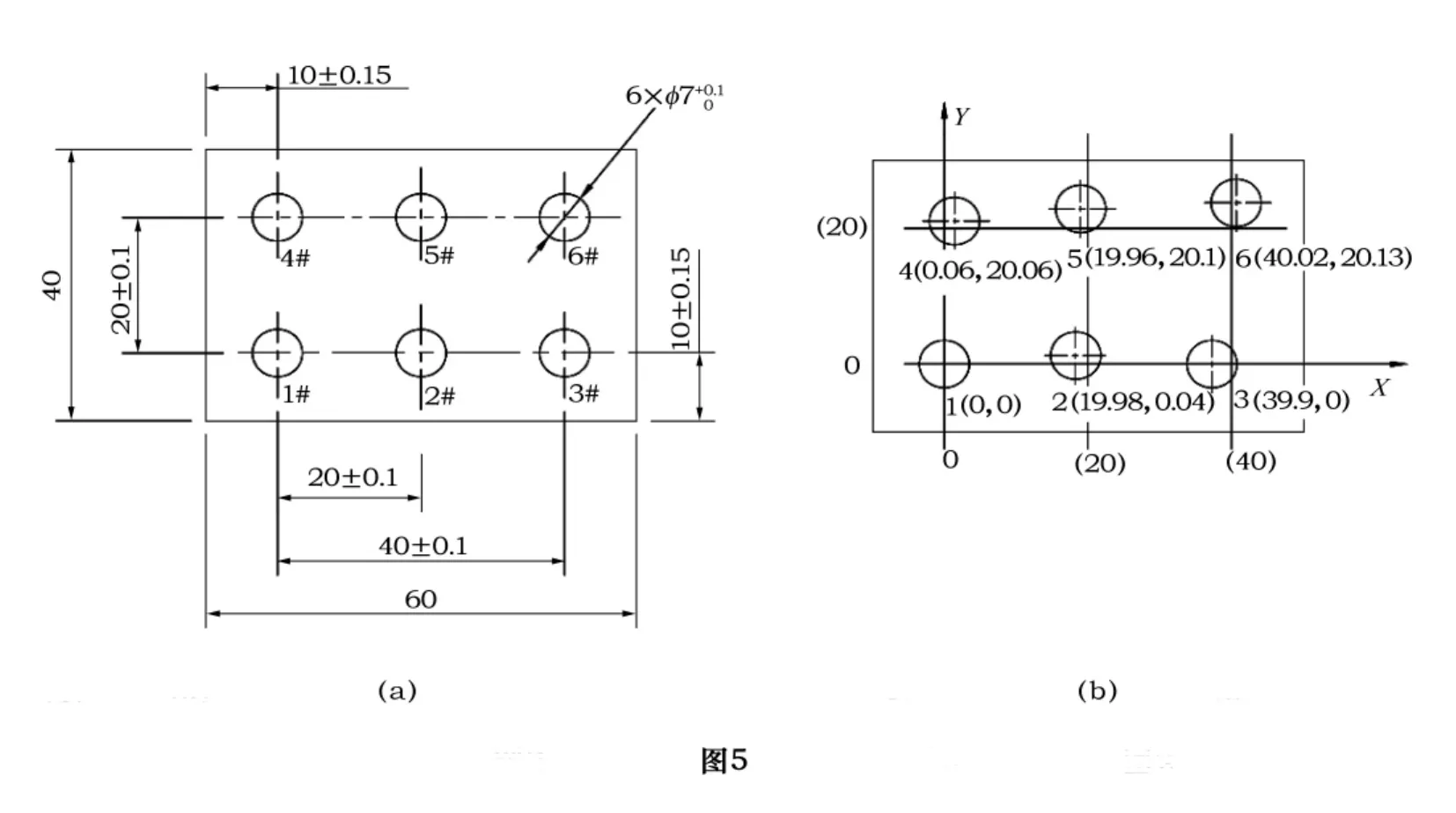

将测量的实际坐标值作为原始数据汇总到表1中。

(2)数据转化 汇总相关数据后,开始计算每个孔的坐标偏差、补偿公差、允许位置公差。坐标位置偏差是用每个孔的实际坐标减去理论坐标,补偿公差是实际尺寸与最大实体尺寸的差值,允许位置公差是获得补偿以后的位置度公差。例如,1号孔的X坐标理想位置为10.00 mm,而测量结果显示了该孔X坐标实际为9.99 mm,所以坐标位置偏差为-0.01(9.99-10.00)mm;同理,该孔的实际直径为φ7.03 mm,而最大实体尺寸为φ7.00 mm,则补偿公差为0.03(7.03-7.00)mm,实际允许位置度公差为0.23(0.2+0.03)mm。其余各孔以此类推,并将数据填写到表1中。

接着把通过计算得到的6个孔的X和Y的坐标偏差值,绘制在一张有网格的坐标纸上,如图3所示,每个交叉点代表一个孔的坐标偏差数值。为了便于观察,可以根据需要放大一定的倍数。

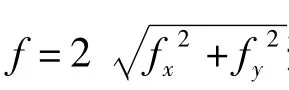

接下来在一张透明纸上根据位置度公差带画一组同心的圆环,见图4。圆环直径表示各个孔在最大实体原则下允许的位置度误差(获得补偿的位置度误差)。

表1 各孔的实际偏差和理论数据 mm

(3)判断或者评价 最后将透明纸覆盖在坐标纸上,随着透明纸中圆环的中心与坐标纸的中心对齐,就会发现,坐标纸上孔的坐标偏差点都落在透明纸同心圆周围。据此检查员通过检查偏差点是否落在相应的圆环内就可以判断各孔位置度是否合格。如果6个孔的偏差点都分别落在各自的圆环内,就表示工件合格。

在上面例子中,1号孔的允许位置度误差为0.23 mm,而透明纸覆盖坐标纸后,1号交叉点落在直径0.23mm的圆环内,因此1号孔位置度合格;同理,3~6号孔的允许位置度误差分别为0.27 mm、0.29 mm、0.28 mm、0.26 mm,而各交叉点也分别落在透明纸相应的圆环内,因此3~6号孔的位置度也合格。

2号孔的允许位置度误差为0.22 mm,而透明纸覆盖坐标纸后,2号交叉点落在直径0.22 mm的圆环外部,因此判定2号孔位置度不合格。

由于有一个孔的位置度不合格,所以判定工件不合格。

顺便说一句,纸样检具法显示2号孔的坐标偏差点落在0.24 mm的圆环内。假设,这个孔的直径扩大了0.02 mm达到了7.04 mm,根据最大实体原则的概念,该孔允许的位置度公差(获得补偿的位置度)增加到0.24(0.20+0.04)mm,而这时该孔的位置度就合格了,工件也就合格了。

3 纸样检具法在正负公差标注体系中的应用

以上说明的是纸样检具法在位置公差标注体系(GD&T或 Geometric Dimensioning and Tolerancing)下的应用,这在北美一些国家经常采用。实际上,目前国际上存在两种公差标注体系,就是除了位置公差标注体系外,还有中国和欧洲国家广泛采用的正负公差标注体系。下面再举一个例子说明纸样检具法在正负公差标注体系下的具体应用。为节约篇幅,本例仅做简要说明。

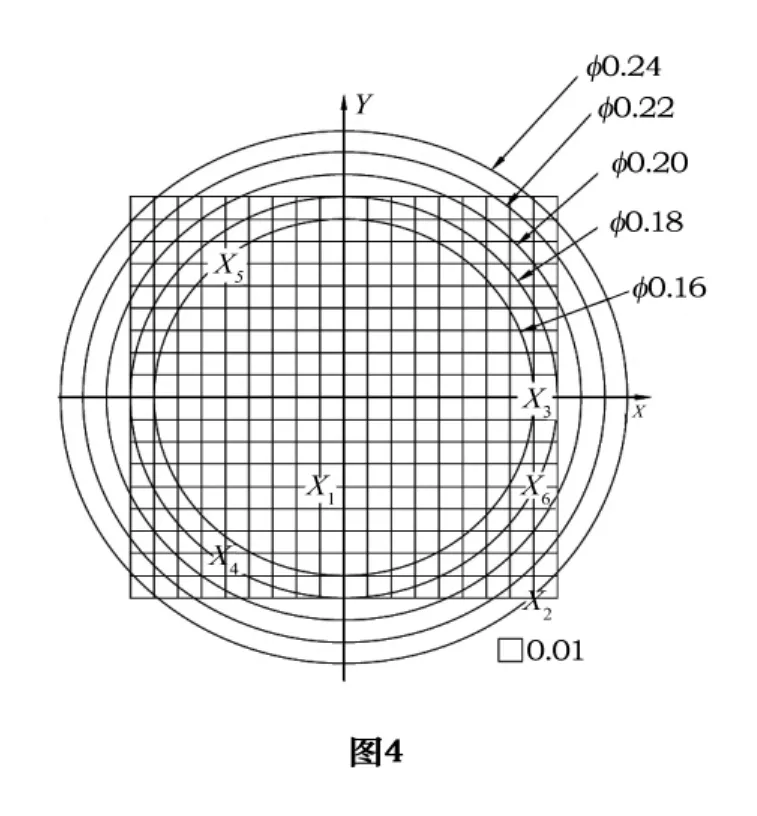

图5a表示的是在正负公差标注体系下一个6孔工件的具体要求。在正负公差标注体系中,各孔的位置是由横、纵坐标控制的。仍旧按照上例的步骤进行分析。

(1)测量实际坐标 由于正负公差标注体系没有指明坐标原点,因此假设以1号孔的圆心作为坐标原点。图5b表示的是该工件的各个孔的实际位置坐标。将测量的实际坐标值作为原始数据汇总到表2中。

表2 各孔的实际偏差和理论数据 mm

(2)数据转化 接着就是计算每个孔的坐标位置偏差情况。由于没有最大实体原则的补偿情况,因此表格内容更简单。然后把通过计算得到的6个孔的X和Y的坐标偏差值,绘制在一张有网格的坐标纸上,如图6a所示,其中单位网格表示点的实际位置和理论正确位置的坐标偏差,每个交叉点代表一个孔的坐标偏差数值。

由于正负公差标注体系的公差带分布区域是矩形,因此需要在一张透明纸上根据公差带画一个正方形,见图6a。正方形的边长表示各个孔允许的位置误差,本例为0.2mm。

(3)判断或者评价 接着将透明纸覆盖在坐标纸上,由于方才测量时是以1号孔作为基准孔的,因此将1号孔的位置放在坐标原点上。随着透明纸与坐标纸的对齐,就会发现,6号孔落在透明纸矩形区域外部,据此检查员就可以判定工件不合格。

需要提醒的是,正负公差标注体系没有指定具体的体系基准,而刚才的说明中选用的是以1号孔作为定位基准。事实上,我们完全可以以其他孔作为定位基准。假设以2号孔的圆心作为坐标原点,见图6b,这时会发现,所有点都落在了矩形区域内部,工件又是合格的了。这是什么原因呢?原来,之所以出现两种不同的判定结果,其原因就是正负公差标注体系没有指定基准,也就没有约束测量的起始方位,矩形区域能够框住交叉点就可以判定工件合格。这也就是正负公差标注体系存在的不确定性,也是为什么正负公差标注体系被称为“陈旧的体系”的原因。

4 补充说明

(1)需要说明的是,在上述的例子中,阐述了具有阵列特征的孔组在二维(2D)坐标系统下的位置度分析,采用的是测量各孔X轴和Y轴坐标的模式。当然这是一种为了减少检测时间而经常采用的方法。

实际上,这种测量方法是有风险的,那就是没有考虑轴心线的偏摆因素,因为轴心线的位置度误差是任意方向的,或者说孔的轴心线并不一定都垂直于工件表面。

正确的做法是应分别在上表面和下表面上测量各个孔的X轴和Y轴坐标。换句话说,上面的例子中,需要分别在上表面和下表面测量每个孔的坐标,绘制每个孔的轴心线,只有各轴心线落在其允许的公差带内,这样才是合格的。

(2)我们称之为“纸样检具”,其实这也可以很容易、更准确地用计算机绘制做到的,而且效率更高,精度更准确。无非就是在画图软件(如AUTOCAD)中进行坐标系和网格的绘制,并使用代表位置度的同心圆环去评价而已。

5 纸样检具法特点

纸样检具法采用的是图形分析的方法对工件的位置度进行判断或者评价。因此具有以下特点:

(1)不需要制造专门的检具,因此没有高昂的检具设计费用、制造费用和维修费用。

(2)不存在常规检具的使用寿命和存储期限问题,也不存在检具的制造周期问题。

(3)不存在常规的检具设计和制造中,需要考虑的安全裕度问题以及检具的制造公差和磨损公差。

(4)在小批量生产中,如果制造单件检具,成本相对昂贵,纸样检具法非常适宜小批量生产,这将节省检具的制造费用。

(5)更可贵的是,由于它是在时刻提供实际生产过程的数据记录,因此纸样检具法可以是一个评估进程趋势的有效工具。和常规检具(例如止通规或者其他功能量规)不同,纸样检具可以随时监测到尺寸变动的实际情况,掌握尺寸变化趋势,提醒生产人员检查生产过程中的异常变动,如刀具磨损、设备漂移等。这将大大降低生产风险。

(6)纸样检具法的缺点。比常规的功能量规需要相对繁杂的计算和测量过程,劳动密集性相对较大。因此,纸样检具通常在小批量生产中或作为随机抽样使用。

[1]国家标准GB13319-2003《位置度公差注法》[S].北京:中国标准出版社,2003.

[2]杨列群,宋芸.位置度公差及应用[M].北京:标准出版社,1995.

[3]寥念钊,古莹蓭,等.互换性与测量技术[M].北京:中国计量出版社,1991.