变径细长轴类零件的旋风铣削方法研究*

孙兴伟 崔 海 王 可 董 蔚

(沈阳工业大学机械工程学院,辽宁 沈阳 110178)

通过对天津、辽宁、山东及浙江一些石油、橡胶、塑料加工机械公司的调研发现,如今的变径细长轴类零件的使用寿命偏低,故其使用量大大增加,而传统的加工方法和设备远远不能满足市场对变径细长轴类零件的加工精度和生产效率的要求,所以急需开发出一种有效的加工方法和设备来弥补传统加工方法和设备的不足,以满足市场的需求。在科技高速发展、数控技术被广泛应用的今天,变径细长轴类零件制造的高效与自动化是今后发展的必然趋势。本文提出了细长轴类零件变径旋风铣削的新型加工方法,为旋风铣削应用领域的拓展奠定了理论基础。

1 细长轴类零件的加工现状

现阶段细长轴类零件的加工还是采用传统的车削加工方法,该方法所用加工设备简单,成本低廉,因此被广泛采用。车削细长轴类零件时,由于长径比大,在切削力作用下会产生弯曲变形与振动,故细长轴的车削加工目前仍是一个工艺难题,当前主要靠操作者的经验解决该工艺难题,因此这种加工方法对工人的技术水平要求很高,且效率很低。在科技高速发展的今天,零件加工精度要求越来越高,设计和制造的高效与自动化是今后发展的必然趋势,传统的加工方法很难满足加工精度和生产效率的要求。因此寻找一种新的加工方法替代车削加工解决细长轴车削加工难题就显得尤为重要。本文提出的变径旋风铣削加工方法可以很好地解决这一问题。

2 数控变径旋风铣加工原理

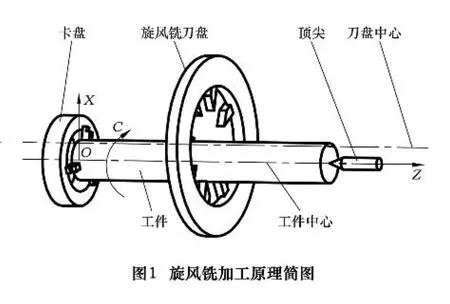

当三坐标数控旋风铣床采用内切式旋风铣削加工细长轴类工件时,刀盘的中心不与工件中心重合,铣刀盘高速旋转,在加工过程中通过直线插补的方式在X轴、Z轴方向上同时进行直线进给运动,这样就实现了细长轴类工件的变径加工,其加工原理图如图1所示。加工过程中,刀盘绕Z轴的旋转运动是机床的主运动,刀盘沿X、Z向的直线运动和工件绕Z轴的转动是机床的进给运动。

3 数控变径旋风铣床

根据细长轴类零件的变径铣削原理,自行研发了三轴联动的数控变径旋风铣床。此机床布局采用卧式车床结构布局,由床身、床头箱、尾台、滑鞍、铣头、跟刀架、操作台等几个主要部分组成。此铣床可在一次加工过程中完成对变径细长轴类工件的铣削,以达到高效铣削变径细长工件的加工需要。在设计过程中,铣刀盘的设计尤为重要,下面具体介绍这部分的设计。

3.1 刀盘结构及其重要参数的确定

本文设计开发的三坐标联动的专用数控变径旋风铣床采用自行设计的内切式旋风铣刀盘。图2为旋风铣刀盘实物图,是数控变径旋风铣床的专用刀盘规格之一。

根据刀头在刀盘中的安装方式,内切式旋风铣削刀盘分为径向刀盘及切向刀盘两类[1]。内切式旋风铣削刀头的结构有焊接式、机夹式及可转位式三种,目前生产中以焊接结构较为常见。但刀片经高温焊接后,硬度会降低,易产生裂纹,影响刀具寿命,使刀杆及刀片得不到充分利用。机夹式及可转位式结构可避免上述不足,调整、更换刀具方便,应用前景较好。可转位旋风铣削刀头刀杆形状一般有圆柱体和长方体两种,径向刀盘两种形状均有应用,切向刀盘常用长方体形状[4]。本文采用的是径向刀盘、机夹式和长方体刀杆的结构,其刀盘的重要结构参数有:

(1)刀盘装刀数量Z该参数可影响工件表面粗糙度,数量越多表面粗糙度值越小,切削越平稳,刀具寿命越长。但数量过多会发生干涉,使装夹困难,不利于调整。因此,当铣刀盘内径D0一定时,取大的Z值比较有利。根据加工工件直径的大小不同,可设计装有8、12和20把刀的旋风铣刀盘,用于加工φ10~300 mm的变径细长轴类零件。

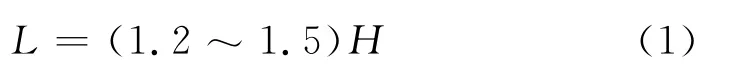

(2)刀头伸出长度L刀头在刀盘中的伸出长度L可取为刀头高度H的1.2~1.5倍。即

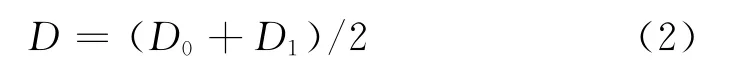

(3)刀盘平均直径D刀盘的平均直径为刀盘内径D0与外径D1之和的一半。即

(4)刀头在刀盘上的周向布置角度γ根据刀盘的大小和安装刀头的数量,刀头在刀盘上的周向布置角度γ可定为

旋风铣削的刀盘设计除以上参数的确定外,还有刀头安装位置的确定和扳手工作空间的确定等。

3.2 工件的装卡方式

由于是细长工件,在大跨度的情况下难免产生挠度,所以会对加工带来相当大的误差。故工件的装卡方式采用传统的俩夹一顶。所谓的俩夹一顶就是床头箱卡盘夹住,尾台采用顶尖顶住工件,加工过程用两组跟刀架夹紧工件来增加工件的刚性,这样可以有效地消除细长工件加工时产生的挠度带来的误差。工件在加工过程中要限制其五个自由度,用三爪夹盘和顶尖来顶紧工件即可限制其5个自由度。

4 数控程序的自动生成

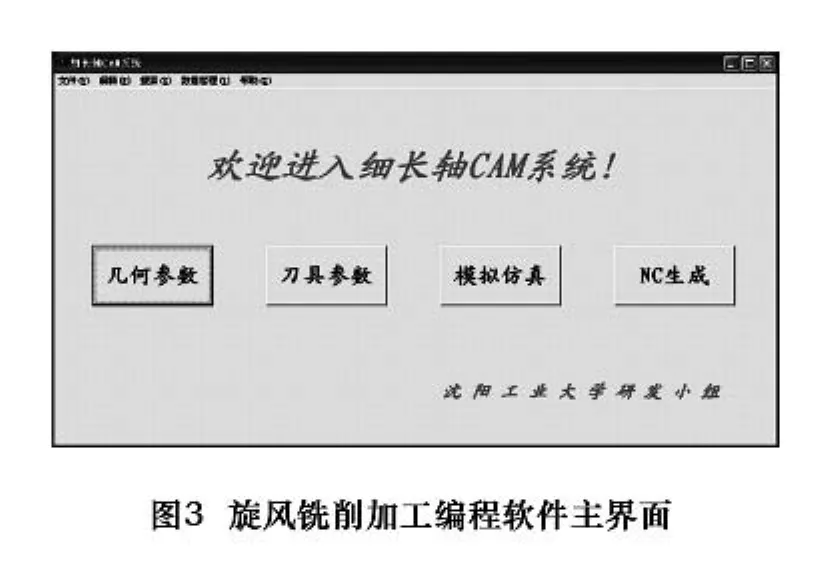

根据机床和加工方法的特点,本文开发出了变径细长轴类零件的旋风铣削加工编程软件,图3为该软件的交互主界面。该专用软件包含有工件几何参数输入,刀具参数输入,模拟仿真和NC生成四大模块。该软件的开发很大程度上缩短了编程周期,降低了编程的难度。能够更直观地模拟仿真和生成数控程序,极大地方便了机床用户的操作。

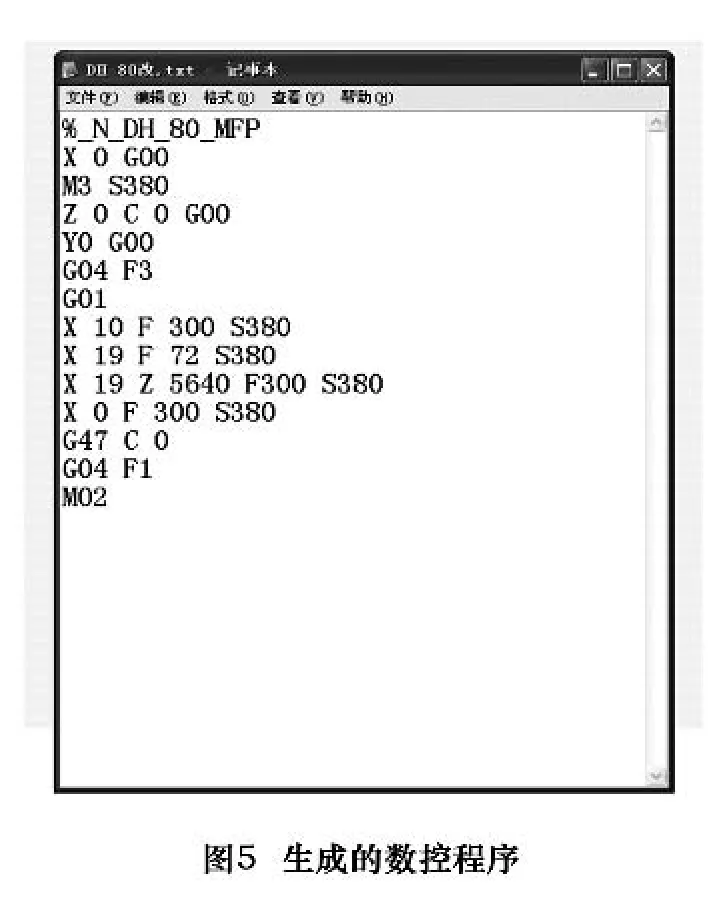

如图4所示,该软件根据输入的变径细长轴类工件的几何参数、刀具参数、刀尖误差补偿等基本参数,便可自动生成数控加工程序。图5给出了由参数界面输入变径细长轴类零件基本数据后生成的数控铣削实际工件的加工程序实例。

5 实际加工举例

下面对我公司为陕西某机械厂试切单螺杆泵转子为例,详细介绍本加工方法以及机床的加工过程。试切工件为细长轴,材料为45号钢,长5 670 mm,直径φ70 mm,加工后直径达到φ62 mm,并有一定的粗糙度要求。由于所切工件无变径要求,故在几何参数输入界面内输入如图4所示的数据,点击保存生成如图5所示的数控加工程序。

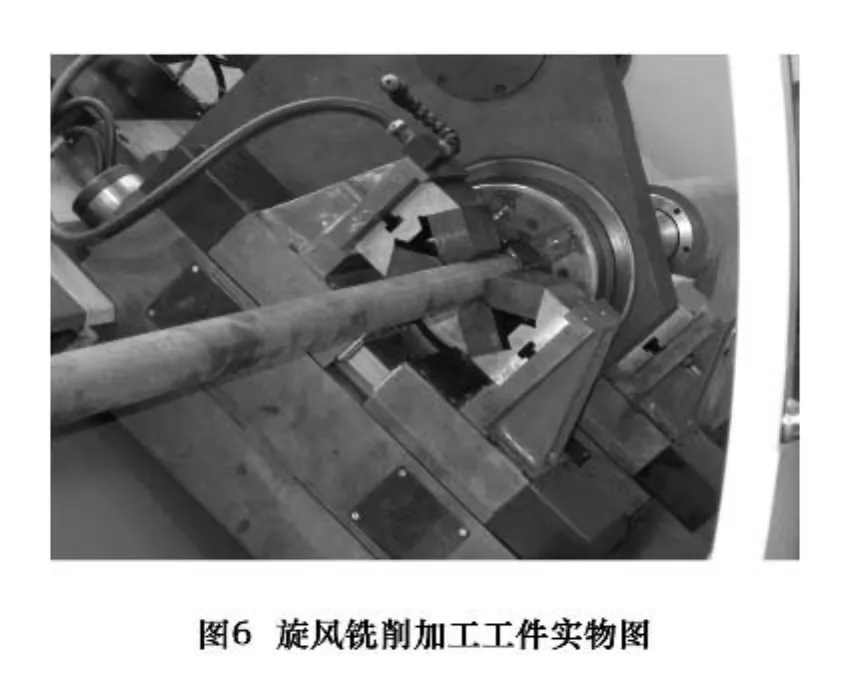

然后装卡工件,一切准备就绪后跟刀架夹紧工件,调节刀盘X、Z轴坐标归零并调入数控程序开始加工工件。工件和刀盘沿相反的方向旋转,工件转速300 r/min,主轴转速380 r/min,Z轴进给速度2 mm/s快速切削工件,如图6。如果使用冷却液主轴转速还可进一步提高。机床在不到1 h的时间内完成切削,且表面精度较高(图7),为后续的抛光过程降低了难度,可以转到下面的工序继续加工。如果此工件用普通车床车削加工,都要加工至少5 h,效率较低。用本机床加工,大大缩短了加工时间,提高了加工效率和精度。

6 结语

本文提出了一种利用现代机床和计算机技术加工高质量、高精度的变径细长轴类零件的新方法,设计了专用数控变径旋风铣床。该铣床不但能加工变径细长轴类零件,而且也能加工阶梯零件和固定直径的细长轴类零件。该方法用三坐标联动数控旋风铣床和通用刀具,可加工多品种、多规格的细长轴类零件,具有广泛的通用性。经检测和多次验证表明,用该方法加工出的细长轴类零件精度符合要求,可用于实际生产。

[1]刘志峰.内切式旋风铣削刀盘及刀具结构[J].机械设计与研究,1996(2):42—43.

[2]王可,赵文珍,唐宗军,等.异形螺杆加工所用无瞬心包络法原理与实践[J].制造技术与机床,1999(2):37—38.

[3]谭立新.旋风铣削加工质量分析[J].新技术新工艺,2002(3):15—17.

[4]黄祖尧.CNC螺纹旋风硬铣削[J].高效绿色制造技术,2004(9):26—28.

[5]Suk—Hwan Suh.Five—Axis Part Machining With Three—Axis CNC Machine and Indexing Table.Joural of Manufacturing Science and Engineering,1998:45—48.