高品质钼板坯的要求与钼板材加工工艺研究

张菊平

(金堆城钼业股份有限公司金属分公司,陕西西安 710077)

高品质钼板坯的要求与钼板材加工工艺研究

张菊平

(金堆城钼业股份有限公司金属分公司,陕西西安 710077)

针对我国目前常规钼板坯的质量与国外高品质钼板坯之间存在的差距,从钼板坯的纯度、密度及组织结构等方面分析了板坯质量对加工及加工性能的影响,提出了高品质钼板坯的要求;通过对钼板坯热轧开坯、温轧及退火工艺的研究,分析了相关工艺影响因素,确定了提高钼板材成品率的加工工艺。

钼板坯;热轧开坯;温轧;退火

Abstract:According to the gap of molybdenum plates be tween domestic conventional products and foreign high quality products,the influence of the plates quality to mechanical processing performance was analyzed from plates purity,density and microstructure,and the requirements of high quality products were presented.And a rational processing technologywas analyzed by studying themolybdenum platesof hot-rolling blooming,war m-rolling and annealing processing.

Key words:molybdenum plates;performance,microstructure;hot-rolling blooming;warm-rolling;annealing

0 前 言

钼是稀有的高熔点(2 620±10℃)金属,其弹性模量高(320~360 GPa)、线性膨胀系数小(20~100℃,5.8×10-6~6.2×10-6),熔点高,蒸汽压力小,蒸发速度低。钼产品形式多样,有钼棒、钼板、钼电极、钼坩埚、钼异型件等多种产品。在各种形式钼的应用中,以板材属最多。而板材应用时一般要经过轧制及各种类型的成型加工,在目前钼圆片的加工生产中,成品率仅达到40%~50%,因此,提高钼板产品质量及加工成品率,是当前亟待解决的问题。

1 钼加工及加工材存在的问题

钼是难变形金属,其生产过程技术性很强,工序间“遗传性”也很强,只要生产过程中一道工序出了问题,将会导致生产全线崩溃,造成无法挽救的损失。钼板坯是基础,它的质量直接影响加工成品率及加工材机械性能。

国内企业钼坯在加工时容易产生分层、起皮、鼓泡等缺陷,加工成品率仅达到40%左右。而普兰西钼坯的加工成品率比国内钼坯的加工成品率约高10%[1]。

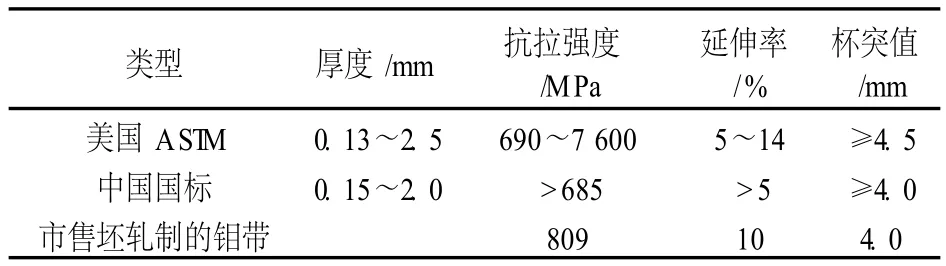

表1 国内外钼带力学性能的比较[2]

从表1可见,无论是强度还是延伸率,国内产品均达不到美国AST M标准。美国AST M标准规定钼带的杯突值大于4.5 mm,保证了深冲性能,而我国国标对杯突值的要求仅达到4.0 mm,实际达到的杯突值小于4.0 mm,深冲加工时易出现开裂,达不到使用要求。

2 高品质钼板坯的要求

根据加工工艺及加工材性能要求,高品质钼板坯主要应对化学成分、组织结构、密度等进行控制。

2.1 钼板坯的化学成分

钼板坯的纯度是衡量板坯质量的重要指标,板坯的纯度还会影响钼加工性能。钼加工过程中塑脆转变温度对杂质含量非常敏感。间隙杂质含量提高,加工脆性增大,加工成品率低。表2为钼中的间隙元素含量及其塑脆转变温度。

表2 间隙元素对钼的塑脆转变温度的影响[3]

从表2可以看出,随着O、N、C含量的增加,塑脆转变温度提高,钼的脆性增加,导致加工过程的成材率降低。同时,大量研究表明,低熔点杂质是引起钼片缺陷的重要因素。Fe、Ni、Co等是造成麻坑和白点的主要原因,这些杂质在高温下极易挥发形成麻坑和白点。而间隙杂质Al、Mg、Si等与O结合生成熔点高、硬度大的难变形氧化物,是造成钼片分层及点状破裂的主要原因。K、Ca等杂质是造成鼓泡、孔洞的主要原因[4]。

钼板坯纯度不仅严重影响加工成品率,还影响加工材物理机械性能。因此,高品质钼板坯要求严格控制并降低钼板坯中的杂质元素含量。

2.2 钼板坯的密度及组织结构

板坯密度及组织结构直接影响加工材质量及加工成品率。板坯密度低于理论密度的90%时,坯料“欠烧”,后续加工时容易产生开裂或表面龟裂现象。这种“欠烧”密度低的坯料虽然晶粒细小,但孔隙多,经过返烧仍然可以进行加工。而当坯料“过烧”时,板坯非常脆,无法进行后续加工,表现在显微组织上是晶粒粗大,晶界平直,夹杂物聚集于晶界上。如果坯料组织不均匀,如坯料表皮与中心部位不一致,会导致加工变形不一致,出现起皮、分层甚至开裂现象,见图1。

高品质钼板坯是纯度应该达到99.97%以上,晶粒结构均匀,晶界细小清晰,烧结孔细而分布均匀且具有良好的加工性能的坯料。

3 钼板轧制

3.1 轧制加工试验过程及方法

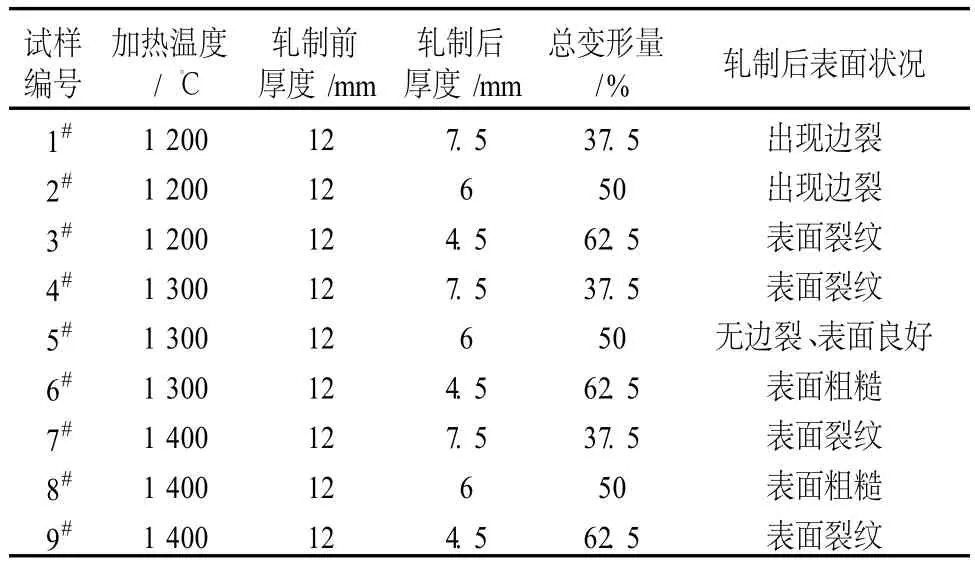

用12 mm×60 mm×142 mm的钼板坯,采用250二辊轧机进行热轧开坯,采用氢气保护的钼丝炉加热,开坯温度分别采用1 200℃、1 300℃、1 400℃进行轧制,一火两道次,板坯厚度从12 mm分别轧到7.5 mm、6 mm、4.5 mm,工艺参数的选择见表3。

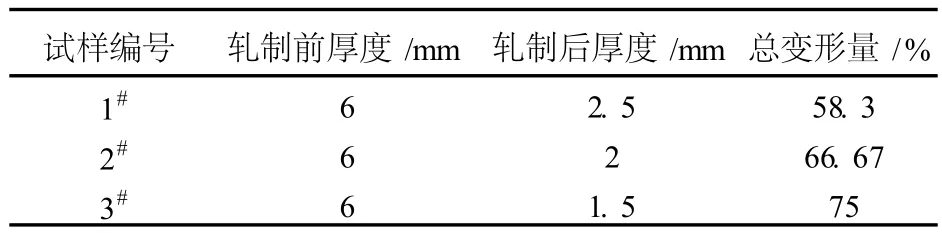

选取5#试样所用工艺进行轧制开坯,继续进行温轧工艺试验,用175二辊轧机进行轧制,一次温轧采用1 150℃,二次温轧采用1 050℃,轧制压下量的选择见表4。

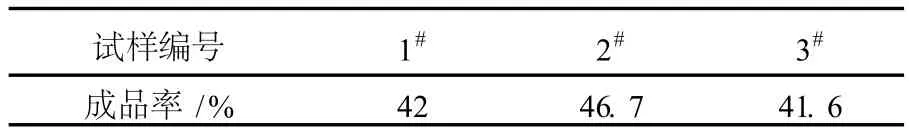

为排除其他因素的影响,对以上3个试样采用相同的酸洗、退火及冷轧工艺继续加工到1.0 mm,经过裁剪,制成成品后,计算其加工成品率。计算结果见表5。

表3 钼板热轧工艺参数及轧制后表面状况

表4 钼板温轧工艺参数

表5 板材加工成品率计算

3.2 试样组织与性能对比

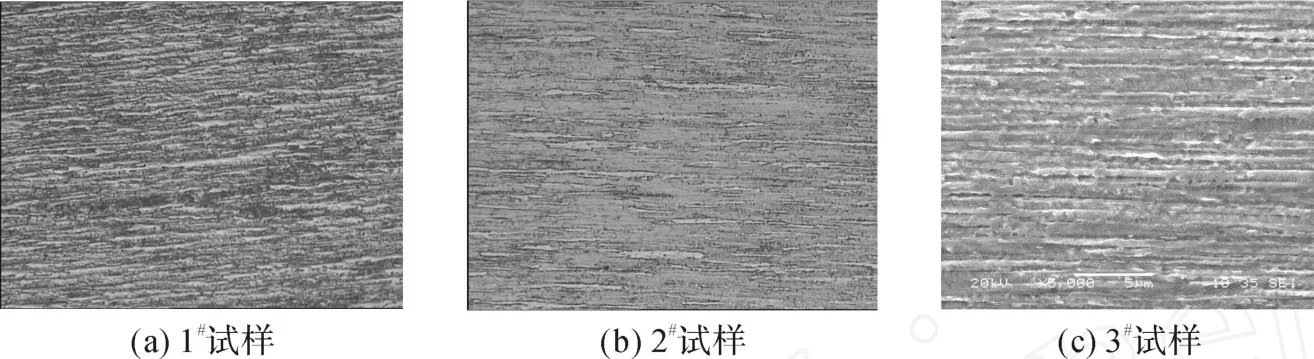

对温轧加工后1#、2#、3#试样的组织形貌进行金相分析,见图2。

图2 温轧加工后板材照片

钼板材随着变形量的增加,逐渐趋向于纤维结构。由于总变形量的不同,组织结构的差异也比较大。从图2可以看出,1#试样钼板材的纤维组织不够均匀;2#试样钼板材组织较为均匀,在板材厚度方向上分布致密;3#试样钼板材内部组织出现微裂纹。

3.3 分析与讨论

热轧开坯是钼板生产过程的第1道工序,该工序不仅要完成几何形状的改变,还要完成烧结态向加工态的组织转变,从而改变板坯的机械性能和工艺性能,为后续加工奠定良好的基础。在热轧开坯阶段应严格控制好开坯温度和初道次变形率。

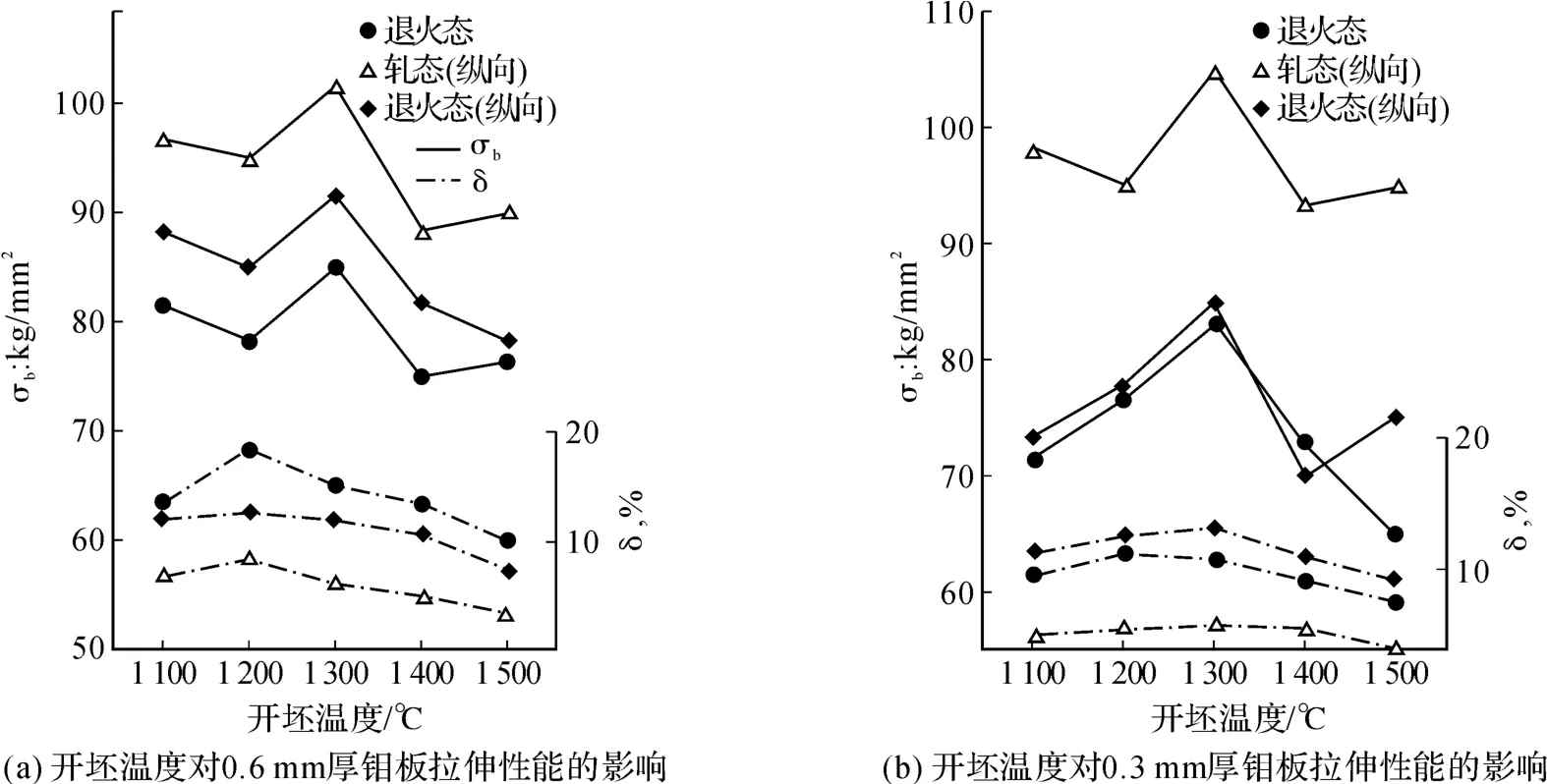

热轧开坯温度对钼板性能有明显的影响。有人曾经做过研究,分别对1 100℃、1 200℃、1 300℃、1 400℃、1 500℃开坯温度下轧制后0.6 mm、0.3 mm厚的板坯性能进行测试,如图1、图2所示,在1 300℃下轧制,钼板的室温拉伸性能最高,随着轧制温度的提高,室温拉伸性能显著下降;延伸率指标在1 300℃下轧制后较高,随着轧制温度的降低,变化不大,但是随着轧制温度的提高,延伸率下降较大。由此可见,1 300℃轧制的综合性能比较好[5]。

图3 开坯温度对钼板坯拉伸性能的影响

钼属于体心立方金属,随着变形量的增加,逐渐趋向于形成单一的结构,由于采用的轧制工艺不同,成品质量及成品率差异较大。热轧加工过程的初道次变形率过小,轧制压力不足以将钼坯料压合到原子引力的范围内,晶粒间只是由于初步的塑性变形而相互机械啮合,晶粒间还存在比较大的间隙,晶粒的结合强度不高。随着变形率的增加,较大的轧制压力使得坯料内部有更多的钼原子间达到金属键引力的范围,从而使晶粒间的结合强度得到显著提高。但当变形率过高时,晶粒界面结合已经比较致密,强度增加不多,又由于板材的塑性较差,钼板的边裂严重,变形产生的缺陷增加,此外,还会造成轧机的负荷过重。

从表3的实验结果可以看到,在1 300℃进行轧制、总变形量控制在50%左右是最为合适的,未出现裂边现象且板坯表面状态良好。

在轧制时,加热钼板与空气接触,会使钼板被氮、氧等气体所沾污,形成沾污层。氮与钼作用,温度低于1 000℃时生成MoN和Mo2N,而在温度高于1 000℃时生成MoN。在氮化过程中,随着氮化层厚度的增加产生较大的内应力,当应力松弛时就产生微裂纹;氧与钼随着温度的不同会生成不同类型的氧化物,对原料钼的损耗比较大,而且当钼板表面存在缺陷时,氧会沿着裂缝向内渗透[6]。加热温度越高,沾污层越严重。由于沾污层比基体钼硬度高,延伸率差,而且沾污层在钼板表面分布不均匀,因此,随着轧制道次和加热次数增加,沾污层就会被逐渐压进基体的表层,当其剥落时,整个钼板表面就会产生深浅不一的凹坑、麻点等缺陷,严重影响钼板的质量。因此,在经过热轧后,转入温轧的板坯必须经过碱、酸洗除去氧化吸气层,否则不应转入温轧。

温轧总加工率是保证板材内部冷加工织构组织不断细化,降低钼及其合金塑-脆转变温度,改善低温塑性的重要因素,是使板材适于冷加工生产的关键。总加工率越大,转变温度越低。当总加工率大于80%以后转变温度有急剧下降的趋势。但是,过大的加工率会使轧制道次增多,表面加工硬化严重,造成不均匀程度增加,导致板材表面出现起皮、分层等缺陷。

从图2可以看出,温轧总加工率过小,使钼板塑性降低,导致钼板材内部物理性质和力学状态不均匀;而温轧总加工率过大,板材加工硬化严重,板材内部出现裂纹。由此可见,应当选择适宜的温轧总加工率。从表5成品率计算的数据中可以看出,温轧的总加工率控制在66.67%时,产品的成品率最高。

4 结 论

(1)高品质钼板的制备应该从板坯的化学成分、密度及组织结构等方面进行严格控制,在提高板坯纯度上应尽量降低钼板坯中的杂质元素含量。

(2)用12 mm×60 mm×142 mm的钼板坯,采用250二辊轧机进行热轧,开坯温度控制在1 300℃,开坯总变形量控制在50%左右是合适的。

(3)对以上开坯工艺轧制的板材,继续用175二辊轧机进行轧制的情况下,一次温轧采用1 150℃,二次温轧采用1 050℃,总加工率控制在66.67%时,产品的成品率最高。

[1]王慧芳.掺杂钼板材在我国的发展与前景[J].中国钼业,1997,23(21):95-98.

[2]GB3462-82[S].

[3]印协世.提高钨丝质量和经济效益的途径[J].中国钨业,2002,17(02):34-36.

[4]吴爱珍,张海南.难熔金属材料与工程[M].西安:陕西科学技术出版社,1994.

[5]杨文礼.轧制温度对钼板组织与性能的影响[A].难熔金属文集编辑组.难熔金属文集[C].上海:上海科学技术情报研究所,1983,137-139.

[6]潘树华.钼板沾污层的研究[A].难熔金属文集编辑组[C].难熔金属文集[C].上海:上海科学技术情报研究所,1983,142-143.

THE REQUIREM ENTS OF HIGH QUALITY MOLYBDENUM PLATES AND RESEARCH OF PROCESSING TECHNOLOGY

ZHANG Ju-ping

(Metal Branch,Jinduicheng Molybdenum Co.,Ltd.,Xi’an 710100,Shaanxi,China)

TG333.7+1

A

1006-2602(2010)06-0049-04

2010-01-13

张菊平(1973-),女,压力加工工程师。