浅谈提高岩石膨化硝铵炸药密度的方法*

张贵良 段满贵 李战兵 余跃武 宋 肄

云南安宁化工厂(云南昆明,650301)

引言

基于经典爆轰理论的“热点”起爆机理和近代表面化学原理的深入研究,南京理工大学的研究者们采用特殊的控制析晶技术,成功地使硝酸铵得到“膨化”,获得了“多微孔”片状的自敏化硝酸铵,进而制得了“铵木油”体系的岩石膨化硝铵炸药[1]。

岩石膨化硝铵炸药具有铵木油炸药的配方和成本,更具有铵梯炸药的爆炸性能和使用效果,它的无毒无污染的“绿色”特性、低成本特性和高安全性更受到广大生产和使用单位的欢迎。该项技术和产品已在我国获得广泛的推广和应用,取得了极大的经济效益和社会效益。

由于膨化硝酸铵中引入了大量的敏化微气泡,使硝酸铵的晶粒密度有所降低,也必然使岩石膨化硝铵炸药的密度降低,其装药密度仅为0.80~0.90 g/cm3。与粉状岩石硝铵炸药相比,它的密度降低了0.15~0.25 g/cm3。相应的单位体积装药偏少,炮孔的利用率降低,一定程度上影响了硬质岩层或特殊使用场合的爆破效果,因此提高岩石膨化硝铵炸药密度成了各炸药生产厂关心的课题。

1 提高岩石膨化硝铵炸药密度的原则

在提高岩石膨化硝铵炸药密度时,由于不可避免地会加入其它物料或用其它物料替代岩石膨化硝铵炸药中的某些成分,如选择不当将会对炸药安定性、生产过程的安全性和炸药的爆炸性能产生影响,因此在这些物料的选择上应遵循如下原则:

(1)不添加国家明令禁止的高能物质,如梯恩梯、黑索今、硝化甘油、金属粉(如铝粉)、高感度无机盐(如氯酸钾、高氯酸钾)等;

(2)不添加或尽量少添加有毒组分;

(3)考虑添加的组分在生产过程中应避免产生粉尘和排放废液;

(4)各组分应易于混匀分散,氧化剂与还原剂接触充分而紧密,有利于化学反应的进行,从而使有毒气体生成量尽量减少;

(5)安全是设计炸药配方和生产工艺时必须首先考虑的要素。在选择添加物时必须考查所添加物与其它成分的相容性、稳定性;

(6) 使用方便,来源广泛,成本低廉;

(7)基于配方设计与生产工艺的综合考虑 ,合适的组分配比选择不但能提高炸药的爆炸性能,而且还有利于工艺、设备的妥善安排,简化工艺操作,提高连续化、自动化水平,这也是进行工业炸药配方设计时应考虑的问题之一。

2 提高岩石膨化硝铵炸药密度的方法

岩石膨化硝铵炸药原材料组成只包含有硝酸铵、膨化剂、木粉和油相材料,水则作为硝酸铵膨化过程的载体,在膨化完成时,水分将全部挥发。提高岩石膨化硝铵炸药密度,可考虑使用高密度材料部分或全部替代现有的低密度材料;另外其生产过程也比较简单,从可调节的角度出发,只存在膨化过程和装药过程等的优化和调整。

2.1 优化生产工艺

2.1.1优化膨化工艺,提高膨化硝酸铵的密度[2]

由于岩石膨化硝铵炸药的主要材料为膨化硝酸铵,其加入量占到炸药配比的92%以上,因此只要提高膨化硝酸铵的密度,就能显著提高岩石膨化硝铵炸药密度。

硝酸铵膨化处理工艺为:在膨化剂作用下,一定温度、一定浓度下的饱和硝酸铵溶液在一定真空度条件下,减压蒸发强制析晶。硝酸铵膨化的程度可以在一定范围内调节。例如:适当调整膨化剂的使用量可以在一定范围内改善膨化硝酸铵的感度,进而改善炸药产品的爆炸性能;改变压力条件可以控制微气泡量,从而改善膨化效果等。膨化硝酸铵堆积密度为0.28~0.42g/cm3。膨化剂用量越多,膨化硝酸铵的堆积密度越低(内部微气泡被破坏得越少),吸油率越高。而通过调整膨化剂配方,降低膨化剂加入量,优化膨化工艺参数,避免膨化过程因过分的“沸腾”形成大量无效的“大气泡”,采用“精确”膨化技术,使硝酸铵膨化过程中产生的气泡都是起敏化作用的有效“微气泡”,从而提高膨化硝酸铵的密度。

在提高膨化硝酸铵密度的同时,应保证膨化硝酸铵颗粒内微孔的数量,使之具有足够的热点数、最佳起爆感度及完全爆轰的状态,以确保岩石膨化硝铵炸药爆轰性能。

2.1.2改进装药设备

在岩石膨化硝铵炸药生产过程中改善炸药的流散性,并适当增大装药压力,优化装药螺旋转速,改变药卷“两头松、中间紧”的不良现状,不但使装药过程中的药卷密度提高,而且使密度均匀化。实践证明,这种方法可以将岩石膨化硝铵炸药的装药密度提高0.05 g/cm3左右,达到0.95 g/cm3以上的水平。

2.2 原材料

炸药通常都是由氧化剂(或助燃元素)和可燃剂(或可燃元素)组成的。炸药的爆炸过程实质上就是氧化剂与可燃剂进行急剧的化学反应,生成二氧化碳、水、一氧化碳等新产物的氧化还原过程。在岩石膨化硝铵炸药的生产中采用的材料主要为硝酸铵、油相材料、木粉等,因此提高岩石膨化硝铵炸药密度,在原材料的选择上可考虑从以下几方面进行。

2.2.1氧化剂

2.2.1.1加入部分硝酸铵

即在岩石膨化硝铵炸药中加入普通粉状硝酸铵,其使用量可达20%;若将硝酸铵改性处理,则其加入量可达50%以上。该方法在国内某些炸药生产厂家得到了广泛应用,并已经过大生产的验证,为行之有效的提高岩石膨化硝铵炸药密度的方法。采用此方法不但不降低岩石膨化硝铵炸药的感度和爆炸性能,而且可提高岩石膨化硝铵炸药密度0.1~0.2 g/cm3,达到0.9~1.0 g/cm3以上。此方法工艺简单、操作方便,但由于生产过程中大多采用轮碾机干燥、粉碎、改性硝酸铵,存在工艺落后、产能低、操作人员多,难以形成连续化生产的缺点;当然也可采用气流工艺干燥、粉碎、改性硝酸铵后再与膨化工艺对接,从而实现生产过程的连续化。但该方法存在设备、能耗的增加,不是提倡发展的方向。

2.2.1.2加入辅助氧化剂

虽然硝酸铵是工业炸药中廉价、有效且来源广泛的氧化剂,但由于硝酸铵经膨化后,密度明显下降,因此也可采用添加辅助氧化剂的方法来提高膨化硝铵炸药密度。由于金属硝酸盐均具有较高的密度和氧平衡值,因此常用作炸药的辅助氧化剂,如乳化炸药中常用作降低硝酸铵析晶点的硝酸钠、硝酸钾、硝酸钙等。辅助氧化剂的加入不但能增大供氧量,提高炸药的爆炸性能,还能提高膨化硝铵炸药的装药密度。

2.2.2可燃剂

2.2.2.1取消或降低木粉的使用量

木粉主要因为碳氢含量高,负氧平衡大;密度小,可调节爆炸体系的疏松程度;孔隙多,对体系有敏化作用——气泡敏化,用它制得的炸药性能优良和稳定,因而在粉状工业炸药中得到普遍应用。但由于木粉密度较低,一般干木粉的密度约0.4~0.6 g/cm3,堆积密度仅为0.17~0.24 g/cm3,它的加入无疑降低了膨化硝铵炸药的密度。

由于膨化硝酸铵膨松、多微孔、多棱角的晶体结构具有显著的敏化效果,它可以被一发雷管起爆,对冲击波比较敏感;表面分布了表面活性剂憎水层,物理性能显著改善,吸湿速度慢,结块强度低;比表面积大有利于爆炸反应加速,利于油相的吸附和稳定等。因此在膨化硝铵炸药中可考虑降低木粉的加入量或用其它高密度的碳氢燃料代替木粉等,使膨化硝铵炸药的密度得到提高。

2.2.2.2引入煤粉

在很多场合,用碳质燃料(如煤粉、活性炭等)代替碳氢燃料(如木粉、柴油等),可以改善体系的氧平衡和密度,甚至可以起到特殊效果[3]。有研究者探索了“煤粉在铵油炸药中的应用”[4],且取得了一定进展。

岩石膨化硝铵炸药中若能用煤粉部分替代柴油或复合油相材料将可以降低炸药成本,具有比较明显的经济效益。而且在炸药中煤粉包覆在硝酸铵表面,可以防止硝酸铵颗粒之间的直接接触,从而进一步改善硝酸铵的吸湿性和结块性,提高岩石膨化硝铵炸药贮存稳定性。

2.2.2.3重质油相材料的使用

由于岩石膨化硝铵炸药配方中,油相材料比例也占到炸药配比的3%~4%,而常规采用的柴油或复合油相的密度仅为0.8g/cm3,因此若能提高油相材料的密度,也能在一定程度上提高炸药密度。

有的炸药生产厂或油相材料生产厂家为了提高岩石膨化硝铵炸药密度,从油相材料出发,开发了多种重质油相材料,该重质油相材料熔点一般在30~50℃之间,可替代碳氢燃料(柴油、复合油相等)加入到炸药体系中。这就是说,即使在较低的混合温度下,燃料油也可以呈液态而分散和渗透于膨化硝酸铵的内、外表面,从而降低了炸药生产中的能量消耗,并使炸药混合的均匀性大为提高。由于重质油相材料比传统碳氢燃料有较高的密度,它的加入不仅提高了炸药的爆炸性能和物理性能,而且在一定程度上提高了炸药密度。

3 实际应用

3.1 金属硝酸盐——硝酸钠

硝酸钠分子式为NaNO3,分子量84.99,生成能为-13.01×4.1868 kJ/kg,生成焓为-1315×4.1868 kJ/kg,含氮量为16.48 %,密度为2.065 g/cm3,熔点317℃,氧平衡+0.471 g/g。由此可见,当质量相同时,硝酸钠的供氧量是硝酸铵的2.35倍,又能增加炸药的密度,硝酸钠是乳化炸药中最常用的辅助氧化剂。

当岩石膨化硝铵炸药中加入硝酸钠时,炸药密度明显提高,当加入5%~10%硝酸钠时,密度提高0.06~0.12 g/cm3,从而使岩石膨化硝铵炸药密度达到0.85~1.05 g/cm3。按照零氧平衡原则,在相应调整油相配比后,岩石膨化硝铵炸药各项爆炸性能均能达到国家标准规定值。但由于硝酸钠易吸湿潮解,在含有极少量氯化钠杂质时,硝酸钠潮解性就大为增加,原材料含水量高,在生产过程中需添加硝酸钠烘干装置,且在存贮过程中由于硝酸钠的吸湿结块,容易导致岩石膨化硝铵炸药产品性能下降,也给使用带来不便,虽然也可选择不产生吸湿潮解的金属硝酸盐,但由于金属硝酸盐的价格均远远高于硝酸铵,因此其加入受到了很大限制。

3.2 材料A

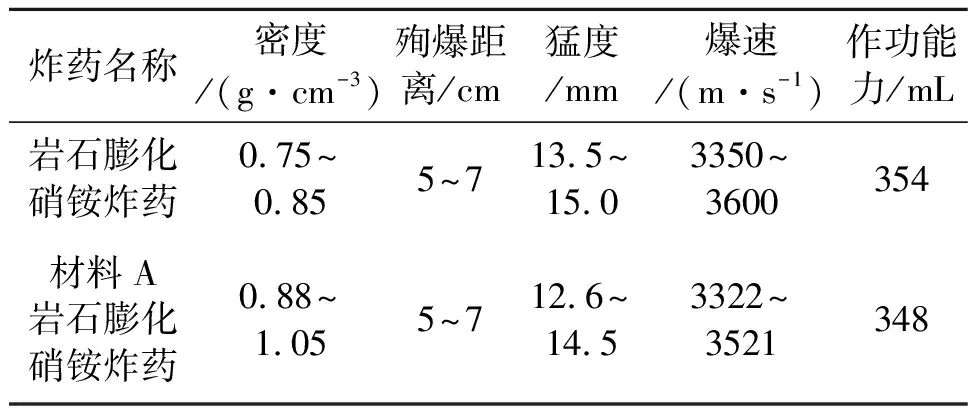

材料A在工业炸药生产中由于具有来源广泛、价格便宜、含氧丰富、安全性好等特点而被广泛使用,在岩石膨化硝铵炸药中加入材料A可显著提高炸药密度,而炸药的爆炸性能不受影响,见表1所示。

在岩石膨化硝铵炸药生产过程中,材料A可直接加入也可粉碎后加入,但由于炸药的爆炸反应首先从颗粒表面开始,颗粒越细,反应表面积越大,越有利于爆炸反应进行。同时各物质的颗粒减小,容易混合均匀,能进一步提高爆轰速度和反应完全程度。所以,设法减小颗粒直径,增大比表面积会明显提高粉状炸药的爆炸性能。若从炸药各物料的混拌均匀性及爆炸性能上考虑,材料A粉碎后加入效果更好。

表1 爆炸性能对比

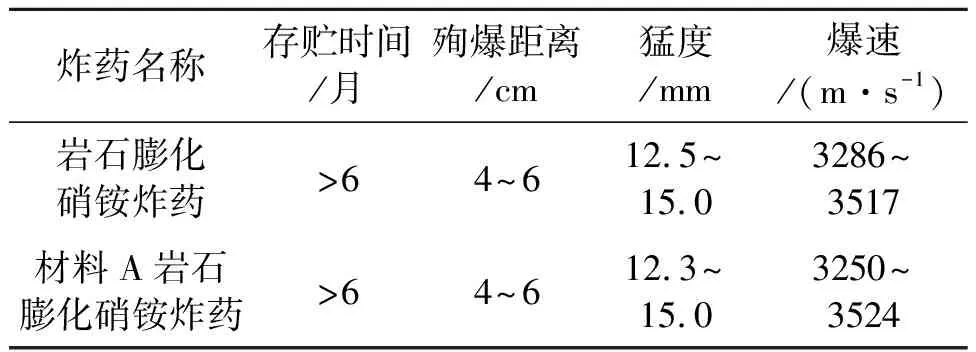

经检测,添加材料A的岩石膨化硝铵炸药在贮存一定时间后,炸药并未出现吸湿结块现象,爆炸性能稳定达到国家标准规定值,见表2所示。

表2 贮存稳定性对比

另外,添加材料A的安全性也是工业炸药生产中需重点考查的重要指标。

参照撞击感度试验标准GJB772A-97方法601.1规定:将50 mg试样装入撞击装置后,撞击感度仪的落锤质量10 kg,落锤落高250 mm,在温度20℃,相对湿度为26%的条件下,其发火百分数为4%。

参照摩擦感度按标准GJB772A-97方法602.1规定:将30 mg试样装入摩擦装置后,摩擦感度仪的摆角96°,试样实际压力4.9 MPa,在温度21℃,相对湿度为26%的条件下,其发火百分数为4%。

添加材料A的岩石膨化硝铵炸药还具有生产工艺简便的特点,其生产过程工艺流程如图1所示。

更重要的是加入材料A后炸药密度明显提高,而原材料成本并没有提高,炸药的各项爆炸性能均能达到国家标准要求,机械感度低于国家标准规定值,且设备投入少、生产易于组织,是较佳的提高岩石膨化硝铵炸药密度方法。

同时还进行了取消或降低木粉的使用量、引入煤粉、优化膨化工艺等试验,试验均取得了一定成果,但还需作进一步验证。而改进装药设备能取得立竿见影的效果,如通过对装药设备优化调整后,添加材料A的岩石膨化硝铵炸药药卷密度可稳定在0.90 g/cm3以上。

图1 加入材料A的岩石膨化硝铵炸药生产工艺流程示意图

4 结论

(1)提高岩石膨化硝铵炸药密度,既要从生产工艺出发,调整、优化膨化工艺参数和装药设备参数;又要从原材料出发,采用高密度材料部分或全部替代现有的低密度材料。多种方法合理搭配,共同作用,方能取得明显效果。

(2)材料A由于具有原料来源广,价格与硝酸铵相当,加入工艺简单,可实现连续化生产,生产过程安全性好,能显著提高岩石膨化硝铵炸药密度等特点。

(3)金属硝酸盐的加入将会导致岩石膨化硝铵炸药成本的提高,但岩石膨化硝铵炸药密度的提高能给企业带来明显的社会效益等,应综合考虑,寻求最佳平衡点。

(4)在爆破过程中,采取有效措施,例如适当改进装药方式、增大装药密度或加深炮孔深度等,可以使密度降低的消极因素得到改善或克服。

本文得到了云南安化有限责任公司全体科技人员的大力支持和配合,在此一并致谢。

[1] 吕春绪,等.工业炸药理论[M].北京:兵器工业出版社,2003:227-278.

[2] 吕春绪,等.岩石膨化硝铵炸药[M].北京:兵器工业出版社,2001:113-166.

[3] 陆明.工业炸药配方设计[M].北京:北京理工大学出版社,2002:50、178.

[4] 张智俊,刘万荣,张继东.煤粉在铵油炸药中的应用[J].爆破器材,2005,34(2):10-11.