管板堆焊的焊接工艺研究

王恒祥

(洛阳隆惠石化工程有限公司,河南洛阳 471012)

管板堆焊的焊接工艺研究

王恒祥

(洛阳隆惠石化工程有限公司,河南洛阳 471012)

介绍了管板堆焊时的工艺特点,进行了可焊性分析,叙述了堆焊过程中遇到的问题;并介绍了成功的堆焊工艺,认为只要认真分析焊接条件和工况,采取合理的工艺措施,就可以得到优质的焊接接头。

堆焊;稀释;金相组织;组织图;低塑性带;迁移扩散;热应力

本文对珠光体钢和奥氏体钢的焊接性进行了论述,通过工艺分析说明在进行堆焊焊接时,只要根据构件的使用条件和工件实际情况进行分析,制定合理的焊接工艺,就可以保证焊接质量。

1 珠光体钢和奥氏体钢焊接中的问题

珠光体钢的碳当量一般较低,它的焊接性较好。奥氏体钢中铬、镍元素含量较高,焊缝中容易产生晶间腐蚀和热裂纹。珠光体钢和奥氏体钢焊接时一般都采用奥氏体金属填充材料,在焊接过程中,容易产生焊缝金属稀释、焊缝的金相组织不均匀、熔合区塑性降低、碳迁移扩散、热应力影响等问题。

1.1 焊缝金属的稀释

1.1.1 焊缝金属的稀释

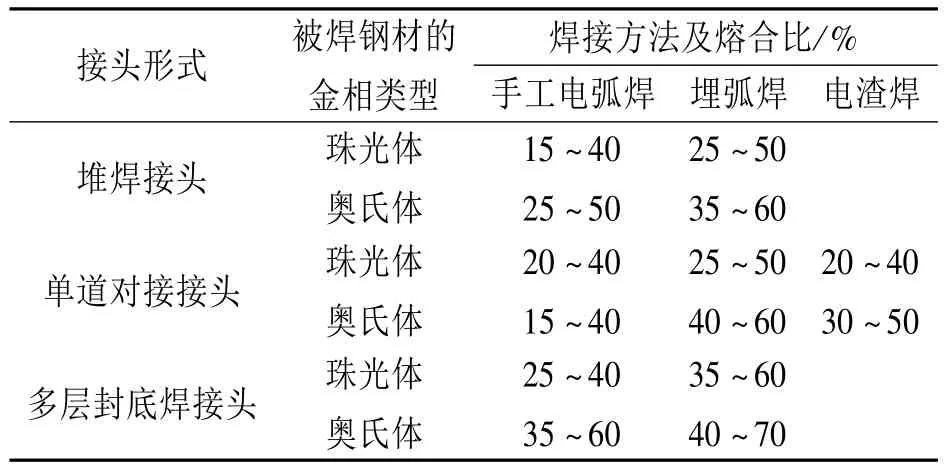

珠光体钢相对于奥氏体金属填充材料来说,合金元素含量少,因此它们对焊缝金属化学成分有一定的稀释作用,而焊缝金属的成分是由填充金属与母材的成分及熔合比确定的,稀释会导致焊缝金属中奥氏体形成元素减少,使焊缝中出现脆性的马氏体组织而降低焊接接头的质量,严重时甚至可能出现裂纹。熔合比是反映焊缝金属稀释程度的一个重要参数。常见的几种熔合比如表1所示。

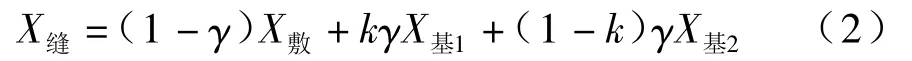

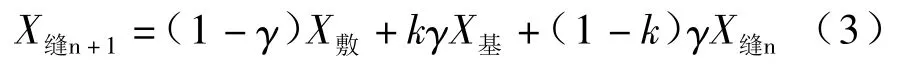

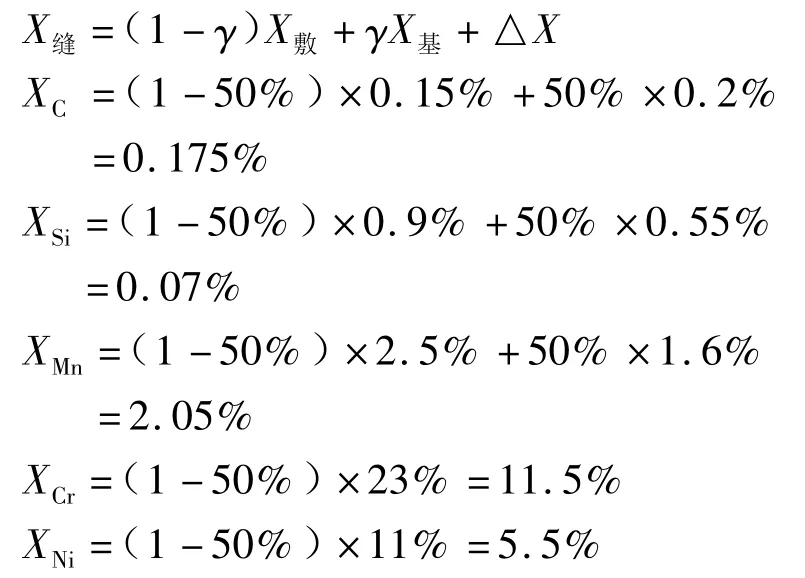

1.1.2 焊缝化学成分的计算

由于焊缝金属的稀释作用,我们可以预先评估焊缝金属的化学成分,根据Schaffler组织图确定焊缝金属的金相组织,保证得到优质的焊接接头。对于常见的几种典型的焊接接头,我们可以根据下列公式估算焊缝中合金元素的含量。

表1 珠光体钢与奥氏体钢熔合比与接头形式、焊接方法的关系

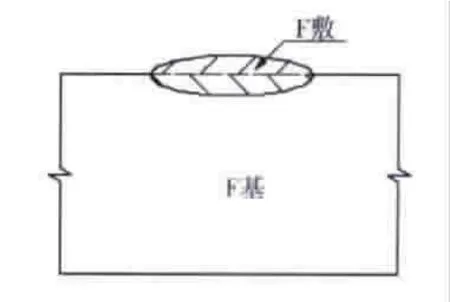

①堆焊焊缝(见图1)。

图1 堆焊焊缝

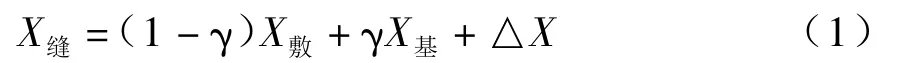

②单层对接焊缝和对接接头根部焊缝及多层焊缝(见下页图2)。

图2 单层对接焊缝

式中:X基1、X基2,被焊金属中元素的含量;k,坡口一边与另一边的熔合比,k=F基1/F基2。

式中:X缝n+1,n+1层中合金元素的含量;X缝n,n层中合金元素的含量。

1.2 焊缝金相组织的不均匀性

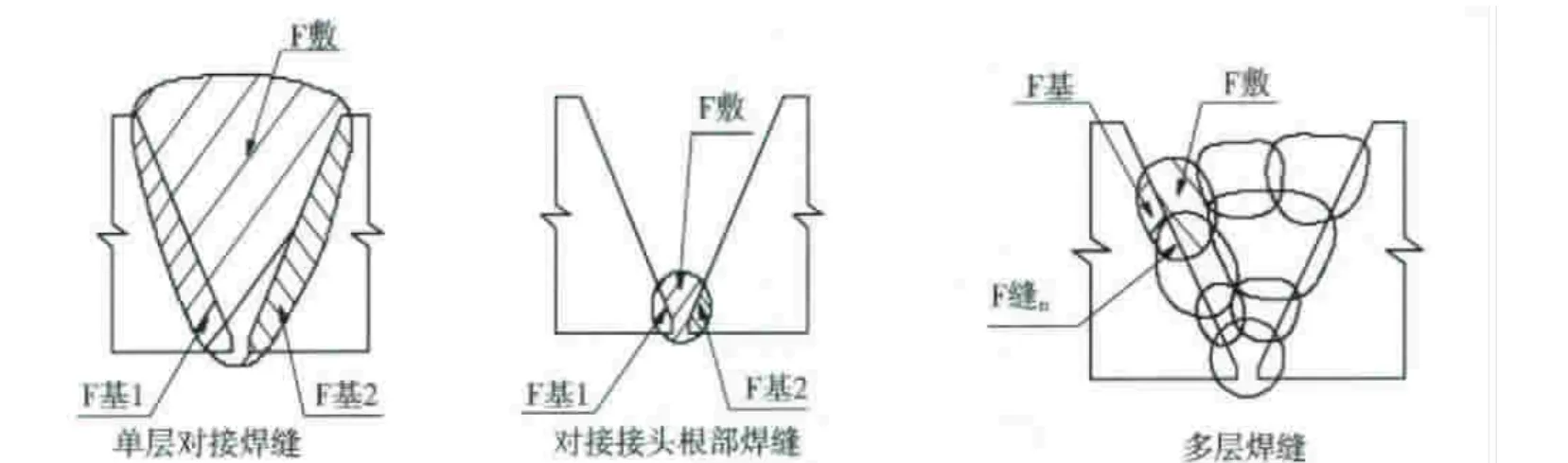

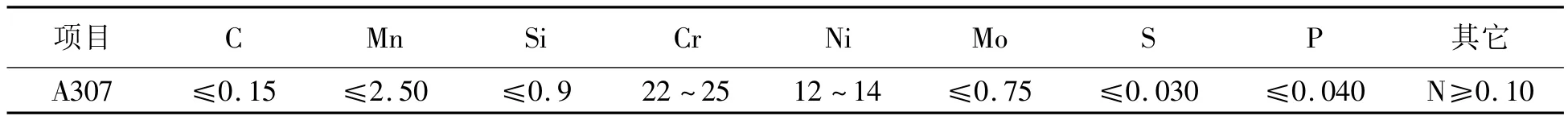

由于珠光体钢和奥氏体钢焊接时采用奥氏体填充金属,我们可借助Schaffler组织图对焊缝金相组织进行预先估计。用奥307焊条焊接低碳钢与1Cr18Ni9Ti为例,A307熔敷金属的化学成分见表2,金相组织分析见图3。

表2 A307的化学成分 %

图3 Schaffler组织图

图3中,低碳钢(P点)的熔合比为50%,奥氏体钢1Cr18Ni9Ti(a点)的熔合比为60%,基体金属熔化、搅拌后的成分在b点,A307的成分为c点,bc上粗线段为根部焊缝的成分和组织状态。从上面的分析,我们不难看出,焊缝的组织状态是在粗线段的区域内,其金相组织是处于变化状态和不均匀的。

1.3 熔合区塑性降低

在进行珠光体钢和奥氏体钢焊接时,奥氏体焊缝靠近管板熔合线存在一个窄的低塑性带,低塑性带的化学成分和组织均不同于焊缝的其它部位,宽度一般为0.2~0.6 mm,位置在熔合区靠熔合线的边缘,熔合区低塑性马氏体组织的存在将明显降低接头的冲击韧性。

低塑性带的宽度与焊缝中含镍量成反比,一般认为,焊缝中镍含量低于5%~6%时,会出现马氏体组织。所以我们在进行异种钢焊接时,尽量选用高铬、镍元素含量的填充金属,甚至选用纯镍基填充金属,将低塑性带的宽度降低到最少。

1.4 碳的迁移扩散

1.4.1 碳的迁移扩散

珠光体钢和奥氏体钢的焊接接头,在焊后热处理或高温下使用时,由于含铬量差别较大,在高温条件下铬作为强碳化物形成元素,促使珠光体钢中的碳向奥氏体钢中扩散迁移,结果在珠光体钢侧产生脱碳层导致软化,而在相邻的奥氏体钢侧产生增碳层导致硬化。温度是影响碳迁移的重要因素,有关资料表明,在低于425℃的条件下,这种异质接头的碳迁移扩散现象不十分明显。

1.4.2 碳迁移扩散对高温性能的影响

碳的迁移扩散对接头的常温和高温瞬间强度的不良影响比较小,但对持久强度的影响较大,而且断裂部位大部分发生在熔合线脱碳层上。随着碳迁移扩散的发展,接头在熔合区发生脆性断裂的倾向增大。在高温下长期运行时,在脱碳层还容易产生晶间腐蚀。

1.4.3 减少碳迁移扩散的措施

有关资料表明,焊缝金属中含铬量从0.6%增加到5%时,对珠光体钢脱碳层宽度的影响较为显著,进一步提高含铬量,则影响比较小;当焊缝金属中含镍量提高到25%时,脱碳层宽度显著减小,同时也减小了焊缝金属中增碳层的宽度。

1.5 热应力影响

奥氏体钢的热膨胀系数比珠光体钢大30%~50%,导热系数却只有珠光体钢的1/3。这两种材质的焊接接头,在焊后冷却、热处理及使用中,都会在熔合线产生热应力。当这种异质接头在周期性加热和冷却条件下工作,或在温度变化较大的环境下工作时,接头会承受较大的热交变应力,在沿熔合线珠光体钢一侧就会产生热疲劳裂纹,最终导致接头失效。但当接头工作在温度稳定、开停频率较低的工况下,热应力的影响不明显。

2 焊接工艺分析

为了掌握在珠光体钢16MnR表面堆焊奥氏体钢的焊接工艺,得到合理的工艺参数,我们对焊接失败的管板焊接工艺进行了分析。

2.1 16MnR管板表面堆焊1Cr18Ni9Ti焊接工艺分析

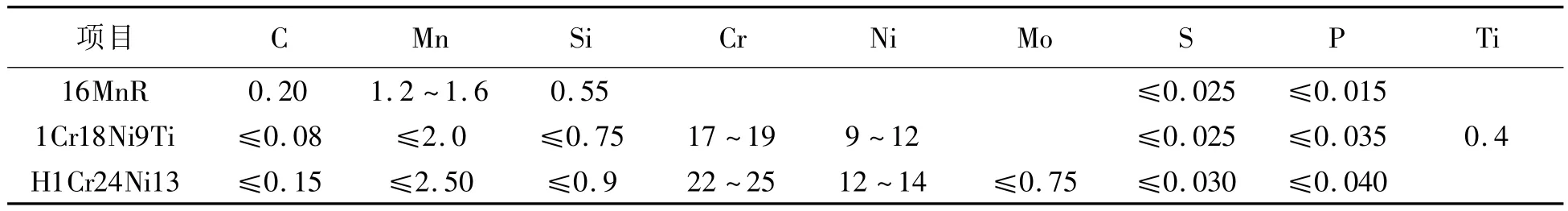

16 MnR管板厚度为125 mm,堆焊层厚度为8 mm,接头型式见图4,焊接方法为埋弧自动焊接,填充金属为H1Cr24Ni13、Φ4,化学成分见表3。

图4 16MnR与1Cr18Ni9Ti焊接接头型式

表3 化学成分表 %

2.1.1 焊缝化学成分的计算

在堆焊焊缝的第一层焊道中,熔化的基体金属约占35%,由于它们的导热系数不同,它们之间的熔合比也不相同,16MnR约占50%,H1Cr24Ni13约占50%。根据公式(1)计算根部焊缝的化学成分。

焊缝的化学成分:

①焊接工艺参数(见表4)

表4 焊接工艺参数表

②相图分析

通过计算,按熔合比30%计,底层焊缝的化学成分落在A+M区。

③工艺措施

在改进工艺的同时,我们又采取措施降低热应力,将一次焊接的焊缝长度缩短,采取了短段、交叉方向的焊接措施,降低了焊接裂纹出现的几率。

2.2 结论

16MnR采用A307采用焊条电弧焊工艺堆焊焊接,可以保证接头质量。

根据焊缝的化学成分计算出铬当量、镍当量:

铬当量=Cr+1.5Si+Mo+0.5Nb=11.605

镍当量=Ni+30C+0.5Mn=11.775

根据Schaffler组织图,可以看出,采用埋弧自动焊工艺时,底层焊缝组织落在M区,所以造成焊接失败。

2.1.2 工艺试验

为了改进焊接工艺,保证焊接接头性能,我们对失败的工艺进行了分析,认为主要是底层焊接时熔合比过大造成的,所以决定采用焊条电弧焊工艺。

3 结束语

进行珠光体钢的奥氏体成分堆焊时,一定要对熔合比进行控制,降低珠光体钢成分的熔入比例,提高焊缝组织中的Cr、Ni含量,要根据异种钢焊接时热应力比较大的情况,缩短一次焊接的焊缝长度,也可采用镍含量大于25%的填充金属(如A507),甚至采用纯Ni基填充金属,将熔合区的低塑性带的宽度降低至最小,保证接头的强度和抗裂性能。

TG44

B

1003-3467(2010)09-0051-03

2010-04-09

王恒祥(1966-),男,工程师,从事石油化工设备制造安装,E-mail:zjylww@163.com。

- 河南化工的其它文章

- ——全体师生向玉树灾区人民奉献爱心">传承"五四"薪火 情暖玉树同胞

——全体师生向玉树灾区人民奉献爱心 - 化工行业一季度:人才需求环比增长明显

——2010年一季度化工行业人才供需指数报告解析 - L沸石催化剂的改性及其在正十二烷临氢异构化中的应用

- 逆风飞扬 “危”中取胜

——昊华骏化转方式、调结构、促发展应对金融危机 - 黄腐酸基β-环糊精醚的合成

- 用氮气吸附法研究二甲醚催化剂表面分形维数