风力发电机叶片数值模拟综述

刘 丹 李军向 薛忠民 陈 淳

(中材科技风电叶片股份有限公司,北京 102101)

1 引言

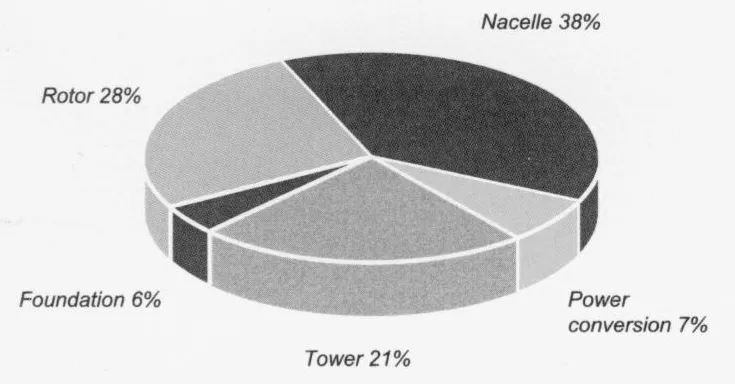

大自然提供的风具有地域分散、能量密度低、不稳定的特点,风力机(图 1)在野外恶劣环境下连续运行,对其安全性、可靠性提出了极高要求。风力发电机叶片是整个风机中最为关键的部分,约占整机成本的20%~30%左右(见图2),其性能优越与否关系到发电机的成本、寿命以及发电功率的捕获。此外,风力机的叶片作为获取风能的关键部件,它的气动性能和结构性能直接决定风力机的工作效率和运行寿命。风力发电所涉及的空气动力学问题,主要就是风力机叶片的空气动力学问题,包括风力机叶片的气动设计和气动性能计算。其中气动性能计算是非常关键的工作,它为气动设计结果提供评价和反馈,并为叶片的结构设计提供气动载荷等原始数据。气动性能计算的准确性,直接影响叶片的气动性能和结构安全,从而影响风力机的运行效率和运行安全。

随着风力机向大型化的发展,叶片整体的气动性能和结构性能研究也变得更为重要。传统的气动性能模拟方法很难对三维非稳态旋转流动进行准确预估,且风洞实验也面临尺寸、及雷诺数效应模拟上的困难,所以应用先进的数值方法对三维叶轮的流动进行模拟,准确地模拟出不同工况下流场中的各种细节,获得更多的流动特性,对流动机理的分析及风力机的研发工作等有很大的实际意义。

因此,基于以上所述,本文将主要从CFD数值模拟在风电叶片设计中的应用现状、遇到的困难及今后的发展前景等方面进行探讨。

图1 水平轴风力发电机

图2 2MW风力机各部件所占成本近似比例

2 目前主要的研究方法

目前风电叶片的研究方法主要有四种,分别是叶素动量理论、风洞实验、外场实验及CFD数值模拟,现分别将这四种方法简单介绍如下。

2.1 叶素动量理论

叶素动量理论通过合理假设,抓住主要流动规律,结合理论分析和试验数据得到风力机叶片的气动特性。基于叶素动量理论的工程软件简单,计算工作量小,容易融合于气弹、结构动态响应的计算中。在实际应用中,该方法通常低估了实际风轮的动力产生。为了使这种方法更加准确,发展了各种模型来修正叶素动量理论,包括叶尖损失修正模型、轮毂损失修正模型和偏航尾迹修正模型等。目前许多用于风力机气动性能的计算软件大多是基于叶素动量理论而开发的,例如已经得到广泛应用的英国GH公司的Bladed软件。然而这些修正模型本身多基于小型叶片的试验数据,随着风力机单机容量的增大,这些已经开发出来的软件预测风力机性能的准确性随之降低。

2.2 风洞实验

风洞实验作为研究风力机叶片气动性能的另一种有效方法,能综合考虑影响流动的各种因素,是理论与数值分析结果正确与否的可靠检验手段。尽管实验测试可为风力机的设计及分析提供比较可靠的数据,但实验过程周期较长,成本高且投资很大,而且由于测量技术设备的限制,对复杂结构流动的细微部位测量困难重重。风洞实验通常无法完全满足相似条件,由于缩尺效应(雷诺数效应)使得有效粘性增大,叶片表面上的分离区减小,从而在该区域的平均风压结果出现较大误差 ,这种雷诺数效应是风洞实验难以克服的,在风洞实验中往往也存在很难消除的干扰,例如尾流与洞壁干扰的修正就特别困难,此外一些极端的工作条件也是风洞实验无法满足的。

图3 风洞实验图

图4 外场实验

2.3 外场实验

顾名思义就是直接在实际的风场中对运行的风力机直接测量,在风力机的表面用传感器测量风荷载和结构响应等,为叶片设计的评判提供基础。自从20世纪80年代,已经有部分研究机构开始对风力机的气动性能进行外场实验。如美国国家可再生能源实验室(NREL)从1987年开始对直径为10m,额定功率为20kW的某风力机进行了一系列的风场实验(图4),但是由于自然风速的变化剧烈,确定对应于特定空气动力响应的进口条件非常困难,不仅要求数据采集系统必须具有足够的动态响应能力,而且使得采集的数据也很难分析和按照产生原因分解成各自独立的部分,因此,用这种方法进行规律性的研究显然是很困难的。

2.4 CFD数值模拟

近年来,随着计算流体力学和计算机硬件的发展,数值模拟己逐渐成为认识流动规律的重要研究手段,为认识风力机的流动性能提供了新的途径。CFD数值模拟技术可以在宽广的流动范围内给出流场流动的定量计算结果,既便于分析各种流动参数对流动规律的影响,又能快速地对设计方案进行评估,还可以指导后续的实验验证,避免设计过程盲目重复,从而能够提高风力机的整体设计水平,大幅度缩短研制周期、降低研制成本,可以代替大量的实验,成为风力机设计与分析的强大而有效的工具。目前风力机叶片流动的数值研究已不再局限于流场分析、性能预测的正命题研究,风力机的CFD数值模拟己成为当前国际上最活跃的研究领域之一。

3 目前CFD在风力机叶片设计研究中的应用

CFD是在计算机上实现一个特定的计算,就好像是在计算机上做一次全尺寸的风洞实验。例如,风电叶片的绕流,通过计算并将其结果在屏幕上显示,就可以看到流场的各种细节:如风的运动、风速的大小,涡的生成与传播,流动的分离、表面的压力分布、受力大小及其随时间的变化等。即数值模拟可以形象的再现流动情景并得到所有想要的结果。

CFD数值模拟有其他方法无可比拟的优势,已经在很多实际工程领域得到广泛的应用,例如航空航天、汽车、建筑、桥梁、生物医学、化工、环境、水利、海洋、油气工程、发电、体育等,可以说,有流动就有CFD。同样的,在风力机的设计领域,也早开展了对CFD数值模拟的研究,目前的应用主要集中在风电叶片翼型气动特性数值模拟、风力机叶片气动性能模拟及气动弹性计算等方面。

3.1 翼型的气动特性计算

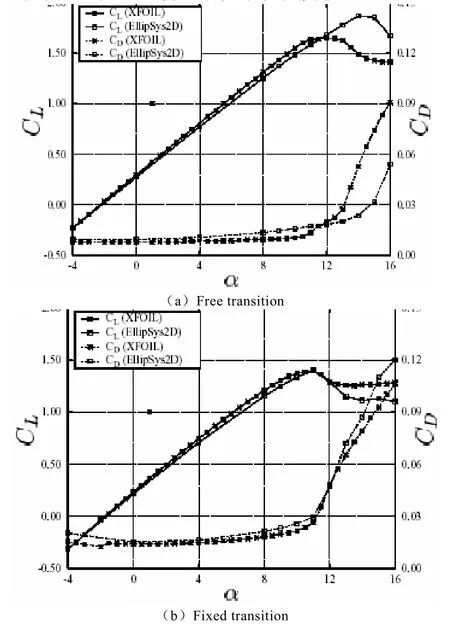

图5 RISOE-A1-27的CFD计算升阻力系数

翼型气动特性是叶片设计的基础,在设计过程中,为减少工作量和成本,在翼型初样和详细设计阶段,采用理论分析和CFD计算来获得翼型气动特性,例如在RISΦE翼型设计中的应用,以数值模拟为基础,发展了二维翼型计算软件 EllipSys2d;结合优化方法发展了 RISΦE系列翼型(A1、B1)等(见图5、图6),并且研究了粗糙度影响。

3.2 叶片气动性能模拟

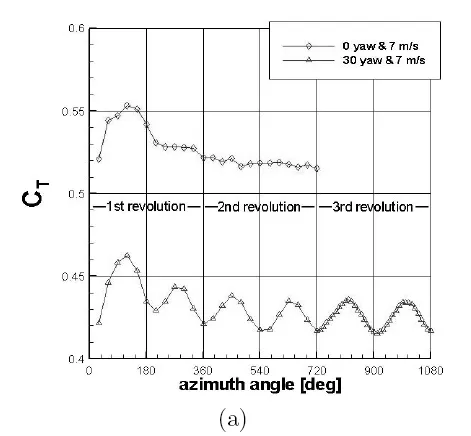

叶片流场分析是一个规模很大的计算问题。通过CFD手段对叶片进行三维流场计算,对数值模拟计算结果进行后处理,除了可以得到功率、功率系数、推力系数(图 8)等气动性能外,还可以得到例如涡量等值面、表压云图(图 7)及截面流线等BEM理论无法得到的,此外还可以分析叶尖形状影响、对叶尖声学进行计算及叶根设计等等,并最终能为叶片结构设计提供有帮助的参考。

图7 表压云图

图8 推力系数

3.3 叶片气动弹性计算

叶片气动弹性的不稳定,实际上是由于叶片的弹性力与气动力、惯性力相互耦合,导致扰动相互加强,一直到使叶片破坏,或达到一个“极限颤振”(速度较低时,叶片的任何振动,都会因阻尼而衰减。但当速度超过临界速度时,微小的扰动就会引起振动发散,振幅急剧增大,造成结构的损坏,这种现象就叫颤振)的状态。

通过 CFD数值模拟软件与结构分析软件相配合,进行流固耦合计算,使固体结构中的变形和应力,与流体流动耦合计算,例如最新的 ANSYS12版本,集合了流体计算软件 CFX与结构分析软件ANSYS,通过CFX软件得到叶片表面的风压数据,将这些风压数据作为叶片结构表面的载荷导入ANSYS中进行结构分析,得到结构响应后,将变形后的叶片结构导入CFX软件中进行新的计算,如此反复迭代,可以计算出结构的响应是否稳定,从而得出气弹分析的结果。

4 CFD数值模拟的过程及相应软件的使用经验

CFD数值模拟的整个结构大体上可以分为提出问题、分析问题和解决问题这3个部分,CFD数值模拟的实现过程主要由以下几个环节组成。

4.1 建模

建模可以理解为从物理空间到计算空间的映射,二维软件建模和三维软件建模分别对应于翼型的计算分析以及风力机模拟和气弹分析,二维软件建模推荐使用AutoCAD,其优点在于精度高,草图处理灵活,在国内应用非常普遍;三维软件建模推荐使用CATIA和Rhinoceros软件,CATIA软件实体建模和曲面建模功能很强大,同时也有支持ICEM-CFD的插件ICEM-CFD CAA V5,Rhinoceros是一套超强的自由造型三维建模软件,又叫犀牛,其4.0版本安装完大小不到200M,硬件要求也很低。此外它包含了所有的 NURBS建模功能,用它建模感觉非常流畅,可以导出高精度模型给其他软件使用,可以说犀牛软件是三维建模高手必须掌握的、具有特殊实用价值的高级建模软件。

4.2 网格划分

网格划分就是对连续空间进行离散化,网格划分在整个CFD计算过程中占据大量的时间,可以说将近一半的精力要放在网格划分上,网格划分的优劣直接影响数值模拟计算的收敛性和准确性,非常重要。网格应当精细到足够捕捉诸如剪切层、涡等物理现象的特征变化,由于叶片体型复杂,流场的流域也较大,满足叶片形状的结构化网格很难划分,并且会在不需要加密的地方占用大量的网格资源,故推荐使用非结构化网格,棱柱体网格与四面体网格一起使用,如果想预测叶片表面的压力,则至少要布置5层棱柱体网格在壁面处。网格划分软件在这里主要介绍两种,一种是 Gambit,专门生成供Fluent软件计算的网格,软件好学、好用,功能强大。但是占用内存比较多,有时容易死机,另一种是 ICEM-CFD,最强大的网格划分软件,其接口非常多,几乎支持所有流行的CFD软件。ICEMCFD直接立足于拓扑结构到几何模型映射,不是直接对几何体分块,而是对拓扑分块。拓扑结构的分块比直接对几何体分块容易得多,因为拓扑结构的形态很简单,都是多边形和六面体组合。

4.3 数值模拟计算

这里主要包括边界条件的设置,湍流模型的选择,给定求解控制参数和求解离散方程。下面笔者将根据近几年的实践和体会,参考一些资料,从数值风洞大小的选取、对流项插值阶数、湍流物理模型、数值模拟计算结果的判断等几个主要方面提出一些建议。

数值风洞的大小与计算精度密切相关,太小会对风力机表面风压产生影响,太大又会增加网格数量,设h为风力机轮毂处的高度,建议入口距风力机迎风面4~5h的距离,风力机的侧面和顶面距各自流域边界的距离应大于4h,此时,最大阻塞率小于3%。

入口处边界条件需要指定平均风剖面和湍流强度剖面;数值风洞的顶壁与侧壁的边界设置为滑移壁面;出口处选择充分发展流动,所有变量的梯度均为零;风力机表面和地面设置无滑移壁面,速度u=0。

目前的商业CFD软件均使用有限体积法,对流项的插值格式非常重要,一阶迎风格式通常包含较大的数值离散,做定量分析时要避免使用,目前推荐采用的二阶迎风插值格式,其数值耗散明显低于一阶迎风格式,具有较高的精度,但通过本人的数值模拟实践,对强烈变化的流场,二阶格式常常会产生数值振荡,因此,推荐采用接近二阶的混合格式,例如1.75阶,其收敛性优于二阶格式,计算结果精度也很高。

湍流物理模型的选取很困难,如果湍流模型选择不准确将对计算结果的精度影响最大,是CFD数值模拟计算中计算结果不确定性的主要因素。目前应用的湍流模型有3种:一方程S-A模型、二方程k-episilon模型和二方程k-omega模型三大类型,在风力机数值模拟中推荐使用一方程S-A模型和二方程 SST(剪应力输运)k-ω模型,参考一些关于湍流模型的使用资料和自身的实践可知,S-A模型是一种相对简单的通过求解输运方程得到湍流运动粘度的单方程湍流模型,是专为航空航天领域中,研究壁面边界流动而设计的,在S-A模型中,湍流粘性系数与表征湍流流动特性的脉动动能联系起来,主要着力于恰当求解边界层受粘性影响的区域。应用S-A模型对于附着流和小分离流动的计算结果较为精确;对于SST k-ω模型,普遍认为其是模拟绕钝体流比较好的模型,对于动态失速的翼型绕流,k-ω SST湍流模式是较为有效的,计算出的气动力系数曲线变化趋势与实验结果符合得比较好。此外该模型在各个领域应用都很多。但这些湍流模型中的部分参数是通过尺度较小的模型试验数据得到的,其模拟结果与大尺度钝体结构实测数据仍有较大误差,有待于进一步的改进。

对于计算结果的判定,在一般情况下,残差下降4个量级即可认为结果收敛,与此同时监测感兴趣的位置,记录当地的流动变量,如果这些变量趋于常数,那么这个区域的解可认为已经收敛。

数值模拟计算商业软件主要有Numeca、Fluent和CFX等,Numeca除具有一般CFD软件的通用功能外,还非常适合于透平机械内流动过程的数值计算,该软件主要针对于涡轮机械的,但它市场做的不好,国内的用户很少;Fluent软件国内用的人最多,Fluent软件中的动/变形网格技术主要解决边界运动的问题,用户只需指定初始网格和运动壁面的边界条件,余下的网格变化完全由解算器自动生成,其局部网格重生式是Fluent所独有的,而且用途广泛,可用于非结构网格、变形较大问题以及物体运动规律事先不知道而完全由流动所产生的力所决定的问题,这也使得该软件在对风力机的数值模拟方面非常方便;与大多数CFD软件不同的是,CFX软件除了可以使用有限体积法之外,还采用了基于有限元的有限体积法,它保证了在有限体积法守恒特性的基础上,吸收了有限元法的数值精确性。在CFX中,基于有限元的有限体积法,对六面体网格单元采用24点插值,对于四面体单元采用60点插值,可以非常有效的提高数值模拟的计算精度,对同一问题,只要增加四面体网格单元的数目,其计算精度与六面体相差不大,而Fluent软件四面体网格插值点仅为4个,六面体网格为6个,其六面体的求解性能明显好于四面体网格,因此用Fluent软件进行风力机数值模拟时,最好使用六面体网格,这使得网格划分工作的任务大大增加,而CFX软件则没有这方面的限制。

4.4 后处理

后处理的目的是有效地观察和分析流动计算结果,随着计算机图形性能的提高,目前的绝大多数CFD软件均配备了后处理器,提供了较为完善的后处理功能,包括计算域的几何模型及网格显示、矢量图、等值线图、云图等等,借助后处理功能,还可动态模拟流动的效果,直观地了解CFD的计算结果。此外,除了CFD软件自带的后处理模块外,还可以选择专业的软件,其中Tecplot软件在后处理方面非常强大,软件短小精悍,并且可以自己编程对数据进行数据,非常好用。

5 CFD风力机模拟的发展方向

CFD作为一个新的流体力学研究工具,正在得到迅速发展,也展示了其广阔的应用前景;CFD软件相对于其他领域的计算机软件更复杂,更依赖于用户经验和专业水平,今后的风力机气动特性计算的研究重点是基于NS方程的CFD数值方法来减少经验性,增强鲁棒性。现有的湍流模型在风力机气动计算中效果不是很理想,最终的解决办法是发展针对于复杂旋转流场的湍流模型,借鉴于在低矮房屋中成功的湍流模型改进经验,以标准S-A湍流一方程物理模型为基础,改进湍流生成项和壁面修正项,并针对撞击、分离、再附和环流这几种流动特性设置不同参数以修正涡粘分布,基于风力发电机实测或风洞实验数据调整部分参数,从而达到提高针对于复杂旋转流场数值模拟计算精度的目的。

随着计算机技术的提高和数值技术、网格生成、湍流模型等各个方面的不断完善,CFD方法在未来必定表现出其固有的巨大优越性,也必将成为风力机性能研究的主要方法。

[1]袁新,徐利军等.水平轴风力机翼型大攻角分离流动的数值模拟[J].太阳能学报.1997,18(1).

[2]刘勇.风力发电机气动性能数值模拟[D].哈尔滨工业大学硕士学位论文,2007.7.

[3]李新梅,孙文磊.浅析风力发电机叶片关键技术[J].机械制造,2009(1).

[4]张玉良,李仁年,杨从新.水平轴风力机的设计与流场特性数值模拟[J].兰州理工大学学报,2007,33(2).

[5]贺德馨.风工程与工业空气动力学[M].北京:国防工业出版社,2006.

[6]邓兴勇,陈云程,叶凡.风力发电机叶轮的数值优化设计法[J].工程热物理学报,1999,20(1).

[7]王福军.计算流体动力学分析-CFD软件原理与应用[M].北京:清华大学出版社,2004.