有限元方法在30万吨级超大型浮船坞设计中的应用

李卫华 黄晓东 郑莎莎 唐 淼 王延珍

(上海船舶研究设计院,上海 200032)

0 前言

近年来,随着世界航运业的发展和造船水平的提高,船舶尺度越来越向着超大型化方向发展。为了适应这一变化,作为船舶修理的基础配套设施,浮船坞的尺度和举升能力也随之增大和提高。

“30万吨级浮船坞”是上海船舶研究设计院为大连中远船务工程有限公司设计的一艘整体式超大型钢质浮船坞。该坞面积相当于3个标准足球场大小,高度相当于10层楼房,可以与国内最大的陆上修船坞媲美。其最大举升能力达到65000 t,能够承担30万吨级油船、散货船、超巴拿马大型集装箱船和其它大型海上工程建筑物的坞修工程,也可用于大型船舶的对接、改建和制造,是我国目前最大的浮船坞,被称为亚洲最大的“水上修船车间”。

1 浮船坞概况

目前,该浮船坞已经在大连建造完成,并且投入使用。它的设计和建造成功,不但进一步完善了我国船舶工业修造超大型油船及好望角型散货船等大型船舶的配套功能,而且将产生可观的经济效益,具有重大的社会效益。

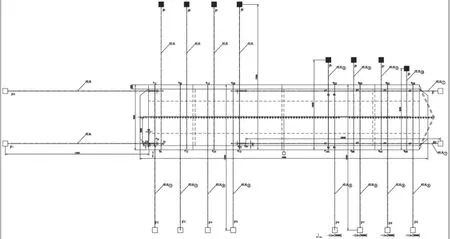

本坞坞体为由连续的底部浮箱和2道连续的坞墙全焊接组成的整体式浮船坞。浮箱横向被1道水密中纵纵舱壁和2道水密旁纵舱壁一分为四。纵向被首、尾端壁及8道水密横舱壁分割为6个压载水舱和3条横向通道,即共计24个压载水舱。浮箱左右舷压载水舱伸至安全甲板,参见图1。

图1 浮船坞浮箱平面图及坞墙侧视图

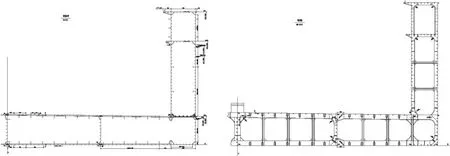

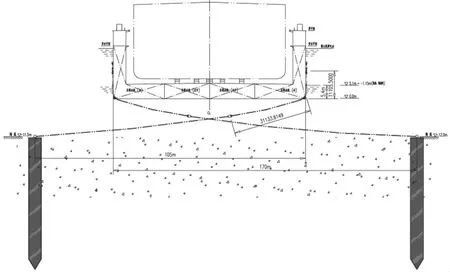

本坞坞体结构主要采用普通船用结构钢,在船中区域,坞墙顶部的内外坞墙板以及顶甲板的局部范围内采用高强度AH32钢。本坞采用混合骨架形式。为使坞体具有较好的横向强度,浮箱甲板和坞底板均采用横骨架形式。同时为满足纵向强度要求,浮箱内的纵舱壁、内外坞墙、顶甲板、安全甲板以及坞墙下对应范围内的坞底板均采用纵骨架形式。浮箱内每隔2.5 m设横向强框架和非水密支撑横舱壁,并在坞墙内相应的位置处设置横向强框和横向舱壁,参见图2。

本坞坞体结构按中国船级社 (CCS)《浮船坞入级与建造规范》以及《钢质海船入级与建造规范》进行设计,并参照英国劳氏船级社(LR)的有关规定。

图2 浮船坞典型横剖面图

面对如此“超大型”的浮船坞,按照现行的规范进行结构设计是否依然能保证坞体结构的强度和刚度,也就是现行规范的适用性,是设计者所关心的一个关键问题。同时,如何在超大型浮船坞的结构设计中充分、快速且有效的利用有限元计算方法,也是值得探讨和研究的。为此,我们在规范设计的基础上,对“30万吨级浮船坞”进行了全面剖析,完成了全坞的有限元计算、局部模型的细化分析以及坞体局部结构的有限元计算等一系列计算和分析。

2 全坞有限元计算

全坞的有限元计算应用挪威船级社 (DNV)的SESAM软件,共分为两大部份:

1)全坞整体的粗网格计算分析;

2)在整体计算模型的基础上,进行局部的细化分析。

参照CCS规范,有限元计算模型(包括粗网格和细网格)的许用应力值可取为:相当应力[σe]=190/K MPa;(K 为材料系数)剪切应力[τ]=100/K MPa。 (K 为材料系数)

2.1 全坞整体的粗网格计算模型

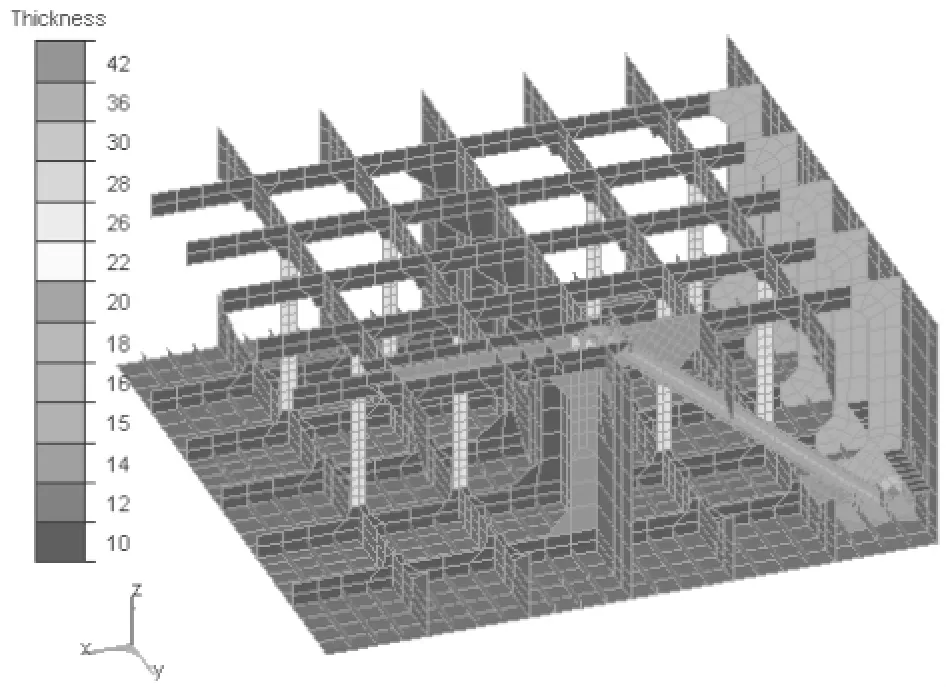

整体的粗网格有限元模型包括了坞体的主要构件,采用板梁组合单元。其中浮箱甲板、坞底板、内外坞墙板和纵横向舱壁板等均模拟为8节点“带筋板单元”;浮箱和坞墙内的所有纵向和横向强框均模拟为3节点梁单元。整个粗网格有限元模型共有节点47494个、梁单元 20158个及“带筋板单元”17064个。

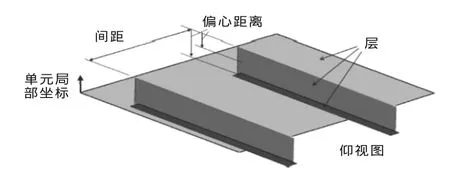

“带筋板单元”是板单元的一种,能够较好的反映带筋板双向异性的力学特征,参见图3。特别是由于采用了“带筋板单元”,有限元的单元网格可以按照强框的间距来进行尺度划分,从而大大简化了计算模型,如图4所示。

2.2 全坞整体的粗网格计算工况和计算载荷

图3 带筋板单元

图4 有限元整体模型(采用带筋板单元)

参照《浮船坞入级与建造规范》,以设计中认为的最危险作业载荷条件为计算工况,即浮船坞的吃水与中龙骨墩高度正好齐平、被载船抬出水面时的状态,并且左右坞墙上的起重机均位于坞中区域。

计算载荷主要包括:

1)坞体自重;

2)舷外水压力(包括甲板上水压力);

3)舱内压载水;

4)浮箱甲板上的被载船重量;

5)坞墙上起重机重量,左右舷各一个,且均位于坞中区域。

上述计算分析中,参照《浮船坞入级与建造规范》将被载船重量假设为矩形加抛物线的分布形式,其中被载船重量的2/3模拟为矩形、1/3模拟为抛物线分布。由于本坞的举升能力超过了40000 t,因此被载船重量分布长度参照英国劳氏船级社《浮船坞规范》取为浮箱长度的 90.4%,即 289.28 m,被载船的重量以线载荷的形式施加于中纵舱壁上,如图5所示。

图5 被载船重量分布

2.3 全坞整体的粗网格有限元计算结果和分析

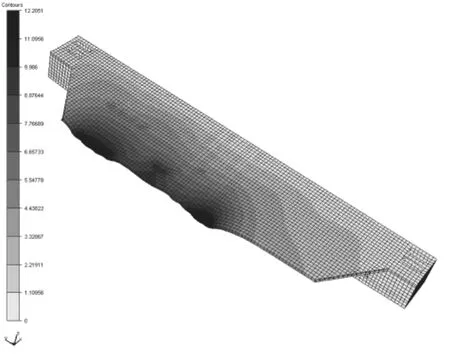

计算结果表明本坞在最危险工况下的垂向变形约为坞长2.0‰,如图6所示,计算结果可参见表1。

图6 全坞变形

表1 全坞粗网格有限元计算结果

图7 全坞纵向弯曲应力

图8 坞底板横向应力

图9 坞底板纵向应力

通过初步的全坞有限元计算,可以大致了解坞体结构主要构件的应力水平和应力分布(如图7~图9所示)。坞墙顶部,顶甲板以及坞底板承受较大的纵向弯曲应力,其中顶甲板高强度钢区域的最大纵向弯曲应力为-168.7 MPa,普通钢区域最大值为-99.8 MPa,坞底板的纵向弯曲应力最大值达到了135.4 MPa。坞底板除了纵向弯曲应力较高以外,横向弯曲应力也非常显著,最大值达到了172.8 MPa,由此可见对于超大型浮船坞,坞底板的总横强度问题比总纵强度更为突出,说明将其设计成横骨架式也是合理的。相比于坞底板,浮箱甲板的纵向和横向弯曲应力次之,分别为40.5 MPa和146.2 MPa。横舱壁板的横向弯曲应力和剪应力的最大值分别为-32.7MPa和-77.2MPa。

中纵舱壁上的纵向弯曲应力并不大,但剪应力较高,高剪力区域通常在中纵舱壁与横向舱壁相交处。中纵舱壁的剪应力最大值为-86.4 MPa,位于被载船重量分布的首尾两端点,即垂向载荷发生突变的位置。

另外在结构不连续的地方,如坞墙上横向走道开孔附近的剪应力也较高。

由上述分析可知,全坞主要结构的应力都满足规范的要求,坞体梁的总纵强度和总横强度满足强度要求。但是全坞有限元模型由于单元网格较粗,上述计算结果只能反映全坞结构总体或宏观上的一个平均应力水平和应力分布情况。若要获得比较精确的应力和变形结果及其分布情况,单元网格必须进一步细化。为此笔者在全坞有限元计算的基础上,对必要的局部结构进行单元网格细化和进一步分析。

2.4 局部细化模型的计算和分析

由于在上述计算工况下,坞中的弯矩最大,故选取坞中部220号~280号肋位之间的一段典型坞体结构进行细网格建模和计算分析。在该模型中,坞底板、浮箱甲板板、纵横向舱壁板、内外坞墙板以及肋板、强横梁、强肋骨、纵桁、龙骨的腹板等结构构件均模拟为4节点或3节点板单元,而普通肋骨、横梁、纵骨以及桁材结构的面板等均模拟为2节点梁单元。该细化分析的有限元网格按照肋距和纵骨间距的尺度划分。细化模型如图10所示。细化的局部有限元模型共有节点52330个,梁单元43955个,板单元55660个。

图10 局部细化模型

本计算采用了SESAM软件中的一个专门的子模型计算模块SUBMOD。该模块可以将整体模型的计算结果自动加载到子模型的边界上,作为子模型计算时的边界条件。

细化模型的计算结果如表2所示 (参见图11~图13所示):

表2 局部细化模型的有限元计算结果

图11 细化模型的变形

图12 局部细化模型横舱壁横向弯曲应力

图13 局部细化模型中纵舱壁剪应力

从表2中可知:坞长0.4L范围内顶甲板均使用高强度钢,其纵向弯曲应力最大值为-176.1MPa;浮箱甲板纵向弯曲应力和横向弯曲应力的最大值分别为65.5MPa和-176.1MPa; 坞底板纵向弯曲应力和横向弯曲应力的最大值分别为 144.4 MPa和180.8 MPa;横舱壁板的横向弯曲应力和剪应力的最大值分别为-146.4MPa和 82.8MPa;中纵舱壁板的剪应力最大值为-99.3MPa,出现在中纵舱壁和横舱壁相交的地方。

比较细化模型的应力结果与全坞有限元模型(即粗网格模型)的计算结果可以看出,细化模型的应力结果较高。除了横舱壁板的横向弯曲应力以外,两者的应力水平大致相当。究其原因,是因为在全坞有限元模型中横舱壁的网格单元较粗,从而导致不能真实地反映出结构中的局部高应力。

由此可见,需要采用细化模型才能更加清晰、准确地获得坞体结构的应力状态。

3 坞体局部强度的有限元计算和分析

在浮船坞的结构设计中,其局部强度是一个重要的组成部分。对于超大型浮船坞,外形尺寸增加的同时,一些局部结构所受到的载荷也相应的增大。这些局部结构所受到的载荷十分复杂,其中有的是因为坞带设备的载荷引起的,如起重机、锚泊设备、移坞绞车、绞缆车、天桥等;有的则是因为进坞船所引起的,如边撑机、尾部防撞装置等;还有的是由于放置在浮箱甲板上的设备或活动在浮箱甲板上的某些机动设备引起的。结构设计时应对上述区域的结构局部加强,必要时应通过有限元计算来校核局部强度。

3.1 首尾浮箱平台及车辆甲板的局部强度计算

本坞的浮箱首尾设有平台,如图1坞墙侧视图所示。首尾浮箱平台供坞修作业使用,平台不提供浮力。平台本身是一悬臂结构,且承受着各种复杂的设备载荷。尾部平台工作时放置有螺旋桨 (约100 t)、舵叶(约 200 t)、尾轴(约 40 t),首部平台工作时则放置有2只锚(单重33 t)和2条锚链(单重223 t),且上述设备的放置位置并不固定。同时首尾平台也将承受工作于其甲板上的汽车式起重机以及引桥的负荷。

图14 首部平台变形图

图15 尾部平台变形图

该部分的计算分为两个部分:

1)参照规范对首尾浮箱平台的甲板按照车辆甲板的要求来校核;

2)采用有限元方法对首尾平台的结构进行局部强度的校核。

有限元计算模型中包括了浮箱平台区域的主要构件,如浮箱甲板结构、桁材结构、舱壁结构等。其中的甲板板、舱壁板、桁材腹板等主要构件以及次要构件中的甲板横梁腹板均模拟为4节点或3节点板单元,其他次要构件如舱壁扶强材、桁材面板、舷侧纵骨、支柱等均模拟为2节点梁单元。

根据设备与平台接触面积和形状的不同,各种载荷分别以线载荷或集中载荷的方式加载,并考虑可能出现的各种最危险情况。

从计算结果发现,螺旋桨放置区域的平台支撑结构应力水平较高。若仅仅由平台甲板普通横梁来承担螺旋桨的重量,甲板普通横梁的剪切应力值超出许用剪应力(95 MPa)7.32%。故在尾平台放置螺旋桨时,螺旋桨下的垫木必须放置在强构件处,并尽可能使其受力均匀。同样,在首平台放置锚链时,应尽可能使锚链均匀平铺放置在甲板上。

3.2 起重机下坞墙的局部强度计算

左右坞墙上的两台起重机(每台约500 t)是坞墙上的主要局部载荷。起重机能沿纵向在整个坞墙上行驶,其重量以轮压的形式作用在顶甲板的起重机轨道上,如图16所示。坞墙结构在坞长0.4L范围内受到总纵弯矩和起重机重量的联合作用;坞墙两端虽然总纵弯矩逐渐减小,但坞墙本身的结构也逐渐减弱,因此起重机的载荷仍然不可忽视。

根据起重机的行走范围,以及坞墙结构的首尾对称性,该计算模型为:从安全甲板到顶甲板的半个坞长范围内的坞墙顶部结构。计算采用局部强度与总纵强度相叠加的计算方法。

图16 起重机行走车轮示意图

计算表明:仅在起重机载荷作用下,顶部坞墙结构的最大纵向应力、垂向应力以及剪切应力分别为:-28.16 MPa、-63.96 MPa和-40.72 MPa。 最大应力位于在外坞墙板上,均发生在起重机行走在坞墙的首尾端时,如图17所示。由于坞墙中部区域的总纵弯曲应力很高,因此在叠加了总纵弯曲应力后,外坞墙板纵向应力最大值为-175.8 MPa,顶甲板纵向应力最大值为-173.8 MPa,均发生在坞中部0.4L范围内的高强度钢区域。

3.3 锚泊设备区域坞体结构的局部强度计算

本坞配置有20套锚系泊设备用以泊碇,其中横向系泊16套,纵向系泊4套,如图18和图19所示。

锚泊区域的坞体结构强度计算载荷参照相关规范取为锚链的破断负荷,并按照锚链分布的不同位置分别建模进行计算和评估,计算模型参见图20和图21。

图17 尾部坞墙变形图

图18 锚系泊设备布置平面图

图19 锚系泊设备布置横剖面图

图20 横向锚泊加强结构计算模型

图21 纵向锚泊加强结构计算模型

计算结果表明,高应力主要发生在锚链出口处的锚链筒周边区域,其应力水平参见表3。

表3 锚泊周边坞体结构单元应力汇总表

4 屈曲强度校核

上述全坞结构的整体和局部有限元计算和分析过程中,对于承受较大压应力和剪应力的结构,必须按照规范对其进行屈曲强度的校核。例如,坞中部区域的顶甲板受到较大的纵向压应力;坞中部区域的坞墙则受到较大的剪应力和纵向、垂向压应力的联合作用;浮箱内的中纵舱壁受到较高的剪应力;靠近中墩的浮箱甲板受到较大的横向压应力。以上这些区域的板格和构件都应进行屈曲强度的校核,设计者应给予足够的重视。由于篇幅限制本文不做赘述。

5 结语

通过对“30万吨级浮船坞”的一系列整体和局部的有限元计算和分析,可得出以下几点结论:

1)有限元计算表明,现行的浮船坞设计规范(包括将要实行的中国船级社 《浮船坞入级规范》2009)仍然适用于30万吨级的超大型浮船坞,能够确保其总纵强度和总横强度。今后在设计相同级别的浮船坞时,按照现行浮船坞规范进行设计即可。笔者建议在规范设计的基础上,局部高应力区域的构件尺寸可适当留取余量,同时应注意浮船坞的整体刚度问题。

2)随着船舶尺度的增大,超大型浮船坞的举升能力将不断提高,因此规范的适用性仍然会是设计者需要持续关注的一个问题。今后在初次设计具有更大举升能力的浮船坞时,笔者认为应首先满足规范中关于浮船坞总纵强度和总横强度的要求。然后,在规范设计的基础上对浮船坞进行有限元建模、计算和分析,有限元计算可采取先粗后细的分析方法,省时省力。

3)有限元计算能够更直观的获得结构的应力和变形以及其详细的分布情况。采用带筋板单元,建立单元较粗的全坞模型,不仅能获得全坞结构的应力分布和大致的应力水平,而且能有效的简化计算模型,从而节约大量建模和计算时间,缩短设计周期,非常适用于超大型浮船坞的设计初期阶段。

4)对于超大型浮船坞,细化分析、局部强度计算分析是对全坞简化建模有限元计算的必要补充,在整体分析的基础上,能更详细地了解局部结构的应力状态,从而进一步优化结构设计。通过本文所述的有限元计算结果可知,细化模型中的高应力区主要集中在浮箱的横舱壁和中纵舱壁,故细化模型的范围可适当减小一些,可去掉浮箱甲板以上的坞墙只保留浮箱部分。

5)利用有限元方法,易于寻找出结构中高应力区域,为结构设计优化提供依据,从而减轻坞体结构重量,实现更好的经济效益。这一点对于结构材料占造价比例较高的浮船坞,尤其是超大型浮船坞来说无疑显得非常重要。

总之,超大型浮船坞的结构设计是一个复杂的设计过程,需要考虑诸如总强度、局部强度、坞体刚度、构件稳定性、建造工艺性以及坞体钢料重量等多方面的因素,最终在满足强度要求与具有较好的经济性之间找到一个理想的平衡点。本文所做的一些工作即利用有限元方法来帮助寻找这个理想的平衡点,希望对今后超大型浮船坞的结构设计有所帮助。

[1]中国船级社.浮船坞入级与建造规范[M].北京:人民交通出版社,1978.

[2]中国船级社.钢质海船入级规范[M].北京:人民交通出版社,2006.

[3]中国船级社.浮船坞入级规范[M].北京:人民交通出版社,2009.

[4]LIoyd’s Register.Rules and Regulations for the Construction and Classification of Floating Docks[M].July 2003.