基于虚拟仪器的回声探伤系统设计与实现

陈 明,潘红兵,尹 明

(海军工程大学电子技术教研室,武汉 430033)

0 引 言

钢管是一种重要的流体传输工具,特别是在石油石化企业,其应用非常广泛,然而随着使用时间的增加,钢管内部的腐蚀和破损会加剧,为了确保安全生产,加强对钢管传输系统的损伤检测是必要的[1]。本文采用美国NI公司的LabVIEW软件,研制了一种基于虚拟仪器技术的回声探伤仪器——GWNDT-I超声导波无损检测仪。该仪器系统具有脉冲激励信号产生,脉冲激励信号采集,采集数据分析处理等功能,并具有良好的人机交互界面。

本系统采用联合时频分析(JTFA)来对采集得到的脉冲信号进行降噪并提取其中的有用信息,系统在对采集得到的信号进行的分析处理中运用了缺陷波形识别法判断缺陷的类型,运用数组抽值的方法确定缺陷的精确位置。该超声导波无损检测仪可以方便,快速的检测到管道上的损伤,并对管道损伤进行精确定位,并能提取缺陷的特征,这为后期缺陷类型自动识别系统的构建奠定了基础。

1 系统的结构

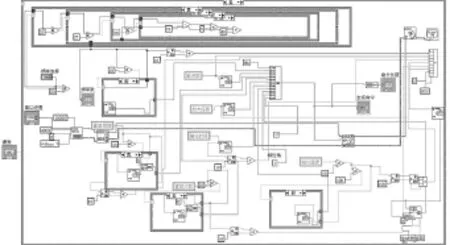

GWNDT-I超声导波无损检测仪由一台仪器箱以及配套的一个传感器线圈和一套安装在PC上的控制分析软件组成。仪器箱内安置激励单元,滤波单元,数据采集卡,并通过箱体上的串口和USB接口与PC实现数据通信。其安装在PC上的控制分析软件是系统的最重要组成部分,GWNDT-I超声导波无损检测仪的功能主要依靠该控制分析软件来实现和扩展。系统的结构示意图如图1所示。

2 系统功能

按照该检测仪设计时的功能模块来划分,超声探伤系统软件主要分为6个模块:激励发生单元,数据采集单元,缺陷降噪单元,缺陷定位单元,缺陷特征分析单元,数据保存单元。

图1 GWNDT-1超声导波无损检测系统示意图

2.1 激励发生单元

本系统中的脉冲激励发生功能是可以由用户根据实际的应用情况来设定的。用户在控制分析软件的操作界面上将激发的各个参数输入选择框中,如激发频率,脉冲个数等。然后当用户点击操作界面上的“激励”按钮运行该程序时,系统将用户设定的各个参数发送到仪器箱中的激励发生电路,该命令通过计算机上的串口发送到仪器箱中。激励发生电路在接到指令后使发射传感器在钢管中产生一个脉冲弹性导波。

图2 指令串口发送程序

图2所示为指令串口发送部分的程序。本系统中使用VISA实现串口通信[2]。在程序中首先用“VISA配置串口”函数将用户指定的串口按预定设置初始化,用户可以在前面板操作界面上选择框内选择系统搜索到的串口。然后程序清空指定的I/O缓冲区,将用户设置好的各个激发参数连接成激励发生电路(下位机)可以识别的字符串结构并传递给“VISA写入”函数,“VISA写入”函数将字符串指令发送给激励发生电路。等参数指令发送完后系统即关闭VISA,释放资源。

2.2 数据采集单元

本系统的数据采集是应用荷兰TiePie engineering公司生产的HS4便携式数据采集卡实现的。由于是第三方的硬件产品,用LabVIEW对HS4数据采集卡进行了功能上的再开发,调用了该公司提供的动态链接库(DLL),以LabVIEW为平台设计了数据的采集程序。

HS4便携式数据采集卡的主要性能如下:最大采样频率为5M samples/S,输入信号的范围是±0.2v到±80v, 单通道最大存储容量128K个采样点。

数据采集卡有一个触发系统,在触发系统中有两种电平参数可以控制信号的触发采集时刻,分别是预触发电平和开始触发电平。当输入信号超过预触发电平,触发系统准备触发,当输入信号电平超过开始触发电平,触发系统开始触发并捕捉脉冲。预触发电平和开始触发电平结合为触发滞后电平,这些电平由触发电平决定。开始触发电平相当于触发电平。触发滞后电平可定义为能被触发的信号大小的变化,这个变化必须是两个被通过的电平之差足够大,在小信号上,一个小的触发滞后导致触发也是可能的,所以触发延时电平一般应大于噪音电平。

用户在前面板操作界面上设置好接收的控制参数,这些参数会在程序运行时传递到调用库函数节点的输入端,通过调用库函数节点将控制参数传递给HS4数据采集卡,控制数据采集卡的工作状态和采集模式。

当激励发生单元产生的脉冲弹性导波到达接收传感器时,将导致接收传感器铁磁体内磁感应强度发生变化,变化的磁感应强度引起接收传感器线圈中的电压变化[3],数据采集单元即采集此变化的电压信号。在软件的操作界面上用户可以设置0到128K的任意长度的数据的采样,并且可以选择原始采样数据的保存位置。

2.3 缺陷降噪单元

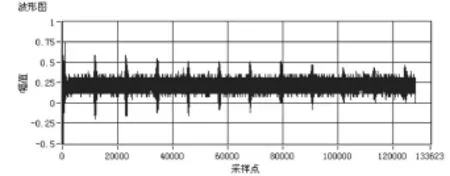

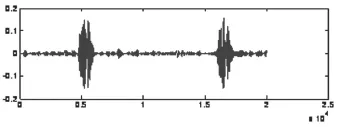

采集到的回波信号中难免会包含环境噪声以及系统硬件自己产生的噪声,为了消除噪声对缺陷信号的干扰,必须尽量去除噪声[4]。本系统中使用了两种方法来去除噪声,数字滤波的方法和小波去噪的方法。对于数字滤波的方法操作界面给用户提供了多种选择,本文中选用了Butterworth滤波器,通带宽度选择10kHz,中心频率设置为跟随激励频率变化,实验证明去噪效果较好。本系统在进行小波去噪时调用了MATLAB已经比较成熟的小波去噪程序,将保存的原始采样数据在MATLAB中进行小波去噪分析。原始数据如图3所示,处理后的结果如图4和图5。

图3 带有噪声的回波信号

图4 Butterworth滤波后的回波信号

图5 经过matlab小波去噪后的回波信号

2.4 缺陷定位单元

为了更精确的定位缺陷,我们试图对采集的数据点进行逐点分析,抽取其中最有可能是缺陷的点,找到该点对应的实际位置。本文截取了任意两个脉冲之间的数据进行分析。

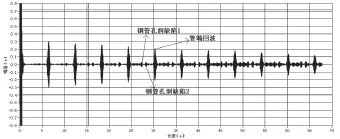

在钢管中弹性导波遇到管端截面后会发生反射,在接收端接收到后会产生一个大的脉冲电压;导波在钢管内传播时遇到腐蚀,裂纹等缺陷时也会发生反射,而这部分反射回来的导波被接收端接收后也会产生一个相对较小的脉冲电压。由于导波在钢管的两端来回反射,故我们在采集这些电压信息后会得到一组脉冲的信号图。如图6所示即为采集得到的一组脉冲信号图,它是激励频率为77K的导波在6.5m长的钢管中产生的一组回波。

图6 缺陷示意图

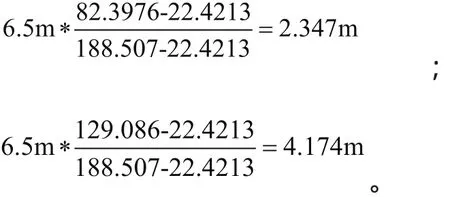

本文先对这组脉冲信号进行了一次“波峰检测”,得到2101个峰值点,然后对这些峰值点进行样条插值的曲线拟合,得到这组脉冲信号的包络波形,对获得的拟合包络波形本文再截取其中两个脉冲之间的数据,调用LabVIEW的“波峰检测”函数提取出这两个脉冲之间的所有的波峰点,共找到峰值点24个。分别将这些波峰点的幅值和相对位置以数组的形式列出,如图7所示。从包络波形上可以看到有两处缺陷,它们必然是除两个管端脉冲之外幅值较大的两个。于是我们就找到了这两个缺陷相应的相对位置:82.3976,129.086,以及两个管端脉冲的相对位置:22.4213,188.507。

图7 抽取缺陷位置程序前面板

两处缺陷的绝对位置计算如下:

实验中实际缺陷位置距离管端为2.350m处,以及4.200m处。最大误差不超过厘米级。

2.5 缺陷特征分析单元

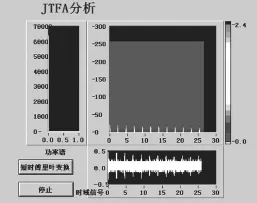

本文对采集得到的回波信号先进行了一次联合时频的分析(joint time frequency analysis,JTFA)。利用短时傅里叶变换的基本原理,同时对信号进行时域和频域的分析。 该方法将信号的时域分析扩展为信号的能量对时间和频率的分布,从其时频分布图上可以直观的看到信号中各脉冲的数目,强度,在时频面上的分布,以及信号中包括的各频率分量的组成[5-6]。用LabVIEW实现的联合时频分析前面板如图8所示。

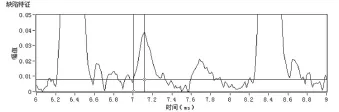

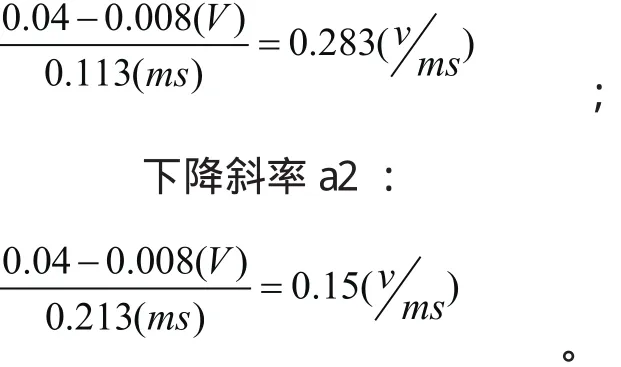

在超声探伤的实际应用中,我们发现不同类型的缺陷,其包络波形的上升斜率,下降斜率不同,可以用来分析缺陷的性质[7-8]。如图9所示两个游标纵轴所夹即为该缺陷的上升沿部分,我们将缺陷峰值的20%作为波形上升沿的起始点和下降沿的终止点。

图8 联合时频分析

图9 缺陷包络测量

本文中所测缺陷上升斜率a1:

一般对于裂纹类缺陷其上升斜率和下降斜率都较大,波形较陡峭;而对于含较疏松杂质的缺陷其上升和下降斜率都较小,波形平坦。

2.6 数据保存单元

本文对采集得到的未经过数据处理的原始波形进行了一次保存,用到了LabVIEW中的“导出波形至电子表格文件”函数。将采集的数据保存为电子表格文件,便于以后进行更进一步的数据分析和处理。

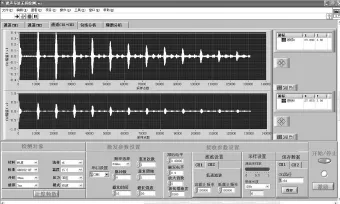

同时在得到缺陷的最终分析结果后,本文将缺陷的精确位置,缺陷的类型保存为文本文档的格式,提供给使用者方便地查看。软件的操作界面如图10所示。

图10 GWNDT-I超声导波无损检测仪软件系统操作界面

3 结论

本文介绍了GWNDT-I超声导波无损检测仪,及其各组成部分的功能实现。该检测仪已经通过项目验收,获得了专家的好评。利用本系统对无缝钢管进行实验检测,对长度5.98m,外直径42mm,1/3处有13mm通孔;长度6.72m,外直径38mm,中间有12mm通孔,钢管1/3,2/3处分别有5mm,10mm通孔钢管进行了检测,对采集到的信号进行数据的分析与处理,对缺陷进行实际的位置和特征的检测,发现两者很吻合,对缺陷的定位精度较高。实验表明该仪器已具备了良好的性能,具有方便,快捷,可扩展,便携式的优点,具有很大的应用前景。同时本系统对缺陷的软件分析和处理方法还有提高和优化的空间,通过优化数据的软件处理手段可以更进一步提高系统的性能。

[1]弓乐,曹康,吴淼.金属材料超声探伤缺陷分类辅助系统的研究[J].仪器仪表学报,2005,26(10):1085-1088.

[2]刘君华.虚拟仪器图形化编程语言LabVIEW教程[M].西安:西安电子科技大学出版社,2001:57-79.

[3]申传俊.钢管超声导波与缺陷交互作用及可视化研究[D].武汉:海军工程大学,2009:17-19.

[4]吴志雄.小波信号噪声消除的LabVIEW仿真设计[J].南平师专学报,2005,24(4):92-93.

[5]臧观建,刘正平.基于LABVIEW的联合时频分析[J].华东交通大学学报,2007,24(4):121-124.

[6]廖传军,李学军,刘德顺.STFT在AE信号特征提取中的应用[J].仪器仪表学报,2008,29(9):1862-1867.

[7]王云昌,江波.超声波检测中对缺陷的定性分析[J].国外金属热处理,2004,25(6):40-41.

[8]吴德新,杨小林.超声检测中的波形识别与缺陷定性[J].无损检测,2002,24(7):312-316.