MgO-CaO陶瓷抗热震稳定性研究

黄学辉 尹炳坤 张丽丽 夏 莹

(武汉理工大学材料科学与工程学院,武汉:430070)

MgO-CaO陶瓷抗热震稳定性研究

黄学辉 尹炳坤 张丽丽 夏 莹

(武汉理工大学材料科学与工程学院,武汉:430070)

采用应力设计及热膨胀失配的原理,从微观结构入手,通过调整颗粒配比(粗颗粒的临界粒径、熟料细粉含量及中间颗粒含量)制备MgO-CaO陶瓷试样;探讨了颗粒配比、显气孔率等因素对试样体积密度、抗热冲击性能及热冲击对试样抗折强度的影响。实验结果表明:适当的颗粒级配使得MgO-CaO陶瓷中,颗粒与基质之间存在一定的残余应力,基质与气孔中气体之间存在热膨胀系数差异;当热震损伤产生的裂纹遇到颗粒及气孔时会发生偏转、分岔和钉扎,从而有效地改善MgO-CaO陶瓷的抗热震稳定性能。

热冲击,显气孔率,抗折强度

1 引言

MgO-CaO陶瓷具有耐高温、易于挂牢窑皮、高温真空下稳定、净化钢液等一系列优良特性,是一种重要的碱性耐火材料[1],但它也存致命的弱点,即易水化、抗热震性能差[2]。对于易水化问题,黄学辉、陶志楠等人通过以活化处理的MN为外加剂促进烧结,使得MgO-CaO陶瓷密度大幅提高,有效地改善了MgO-CaO陶瓷的抗水化问题[4]。作为MgO-CaO陶瓷的主要成分的CaO、MgO都具有较高的热膨胀系数,因而导致MgO-CaO陶瓷的热震稳定性能较差[2-3]。当在极冷极热的条件下使用时,由于材料表面和内部的温度差而产生应力,容易导致材料的组织产生劣化或破坏,进而造成剥落损伤[5]。要使MgO-CaO陶瓷材料得到进一步的推广和使用,抗热震性差已成亟待解决的问题。为了解决这一难题,许多学者致力于改善MgO-CaO陶瓷抗热冲击性能方面的研究。目前较多的研究都是通过添加ZrO2或膨胀性材料(如:红柱石、硅线石)等;然而为了不影响材料的高温性能,不能随意改变材料的组成[6-7]。本文运用应力设计及热膨胀失配的原理,采用正交配方,讨论了颗粒配比、气孔率等因素对MgO-CaO陶瓷试样抗热冲击性能的影响及其作用机理,并得到最优化的实验方案。使得试样的抗热冲击破坏次数从6次提高到13次,完全满足水泥窑对于MgO-CaO陶瓷热震稳定性的要求(晋铝耐材有限公司要求水泥回转窑用轻烧白云石砖抗热震性:1000℃~水冷≥10)。

2 实验

2.1 实验原料

工业级氧化镁:纯度≥90%;轻烧白云石:纯度≥95% ;粒度:80~110μm。

图1轻烧白云石的XRD图谱中仅出现了CaO、MgO的衍射峰。

2.2 实验方法

实验以工业级氧化镁、轻烧白云石为主要原料,添加外加剂促进烧结,成型后于1370℃保温2h烧结制备(32mm×7mm×7mm)试样。MgO-CaO陶瓷抗热冲击性能的测定采用水冷的方法,直至试样剥落超过1/3为止,并测定热冲击3次、6次后试样的抗折强度损失率。

抗折强度损失率=((试样原始抗折强度-热冲击循环后抗折强度)/试样原始抗折强度)×100%

实验着重讨论了粗颗粒的临界粒径、颗粒含量/熟料细粉含量、粗颗粒含量/中间颗粒含量(按质量百分比计算)等因素对MgO-CaO陶瓷抗热冲击性能的影响。实验采用正交设计,其水平因素如表1。

3 结果分析与讨论

3.1 正交实验

正交实验结果表明:在临界粒径、颗粒含量/熟料细粉含量、粗颗粒含量/中间颗粒含量三个因素中,颗粒含量/熟料细粉含量对试样的抗热冲击性能影响最大,其次为临界粒径及粗颗粒含量/中间颗粒含量。一方面,由于基体与颗粒之间应变的差异,在颗粒周围的基体中产生残余应力场,因此增加颗粒的含量使得残余应力增加。由于受到残余应力场的作用,当热冲击破坏产生的裂纹在传播的过程中,受到残余应力场的作用产生分叉或偏转,有效地延长了扩展的路径,因此可有效地提高试样的抗热冲击性能[6-7];实验证明在熟料细粉不足的情况下,一味的追求高的颗粒含量以图获得较大的残余应力,不仅会使得试样的烧结性能变差、试样的显气孔率增加,而且使得试样的抗热冲击性能及抗水化性能变差。另一方面,当临界尺寸较小时对于热冲击破坏产生的裂纹偏转程度较小,裂纹易绕过颗粒并继续向前扩展,因而并不能有效的对裂纹起到偏转或分叉作用。而当粗颗粒的粒径过大时,不仅成型时会出现“顶天立地”现象,给成型带来困难,而且使得颗粒周围的基体中产生径向裂纹,因而也使得试样的抗热冲击性能下降。再者,中间颗粒既无粗颗粒的骨架作用,也不具有细粉的烧结作用,因此应该限制中间颗粒的加入量,而提高粗颗粒的加入量,从而提高试样的体积密度及改善试样的抗热冲击性能[1]。从实验结果来看,当粗颗粒的临界粒度为2.5mm、粗颗粒含量为32.2%、中间颗粒含量为12.8%、熟料细粉为55.0%时,试样的抗热冲击破坏能力最好,抗热冲击循环次数从6次提高到13次。实验结果见表2。

表1 水平因素Tab.1 Factors and levels

3.2 气孔率对试样抗热冲击性能的影响

图2为试样的显气孔率及体积密度。从图中可以得出,试样的体积密度与显气孔率呈相反的变化趋势。结合试样的显气孔率与热冲击循环次数可以得出:试样的热冲击循环次数随显气孔率增大呈先增大后减小的趋势。图4为1、5、9号试样断面的SEM图片,从图中可以看出:1号试样烧结致密,气孔率及孔径都较小;9号试样气孔率最大,且孔径也较大,孔与孔间的“经络”连接作用较弱[10]。在5号试样的断面同样也存在较多的气孔,但其气孔率及孔径要较9号试样小得多,5号试样的孔径大约在5~15μm范围内,且孔与孔间的“经络”连接作用较9号试样要强得多。在有气孔存在的条件下,由于基质与气孔中气体间存在热膨胀系数差异,易造成热膨胀适配。当气孔率适当时,在基质中由于热冲击损伤产生的裂纹在遇到气孔时易发生偏转、分岔或者钉扎,使得试样内部裂纹长度变短,数量增加,裂纹相互交错形成网络状的程度增加。因此,试样断裂时所需要的断裂能增加,可有效地提高试样的耐热冲击性能[8-9]。但是当气孔率过大时势必导致试样强度的下降,当气孔率达到一定程度后其热应力缓解抵消不了其强度的下降,由于其气孔率大,在经历多次热冲击破坏后,“经络”间的连接断裂,使得试样的强度迅速下降,因而导致其抗热冲击性能下降[10-11]。再者,由于测试的过程采用的是水冷的方式,随着试样显气孔率的增大,试样水化的几率增加,CaO水化生成Ca(OH)2产生的体积膨胀效应及由Ca(OH)2加热分解成CaO产生的体积收缩效应,都极大的降低了试样的强度,因而也使得试样的热冲击破坏加速。

表2 颗粒配比对热冲击性能影响的实验结果Tab.2 Results of experiments on influence of particle size distribution on thermal shock resistance

3.3 热冲击循环次数对试样抗折强度的影响

图3为试样的抗折强度损失率。从图3可以看出热冲击循环3次后试样的强度都有较大的损失;而热冲击循环6次,试样后3次的强度损失相对于前3次强度损失要小得多。因此表明试样在热冲击循环初期即产生了较大的损伤,而后期热冲击循环对试样带来的损伤却较小。这是因为在开始的热冲击过程中试样内部产生裂纹,由于裂纹的扩展变大及延长使得试样的强度迅速下降。而在热冲击循环后期由于残余应力场及气孔的影响,裂纹扩展受到抑制,因此试样的抗折强度变化较小。在经历3次热冲击循环后,1号试样的抗折强度变化最大,2~9号试样在经历6次热冲击循环后,5号试样的抗折强度损失率最小。主要是由于1号试样中颗粒尺寸较小、颗粒含量少,且试样烧结致密,气孔率及孔径较小,裂纹易绕过颗粒或者贯穿气孔继续向前扩展,因而1号试样的抗热冲击性能较差。对5号试样而言,由于其颗粒含量及颗粒尺寸都较大,当裂纹在遇到较大的颗粒时,较难绕过颗粒继续向前扩展,易发生偏转、分岔、钉扎,从而使得裂纹密度及裂纹网络化程度增加,同时由于5号试样存在适当的气孔率和合理的孔径大小,使得裂纹扩展在气孔处受到抑制,因而其抵抗热冲击破坏的能力较强。

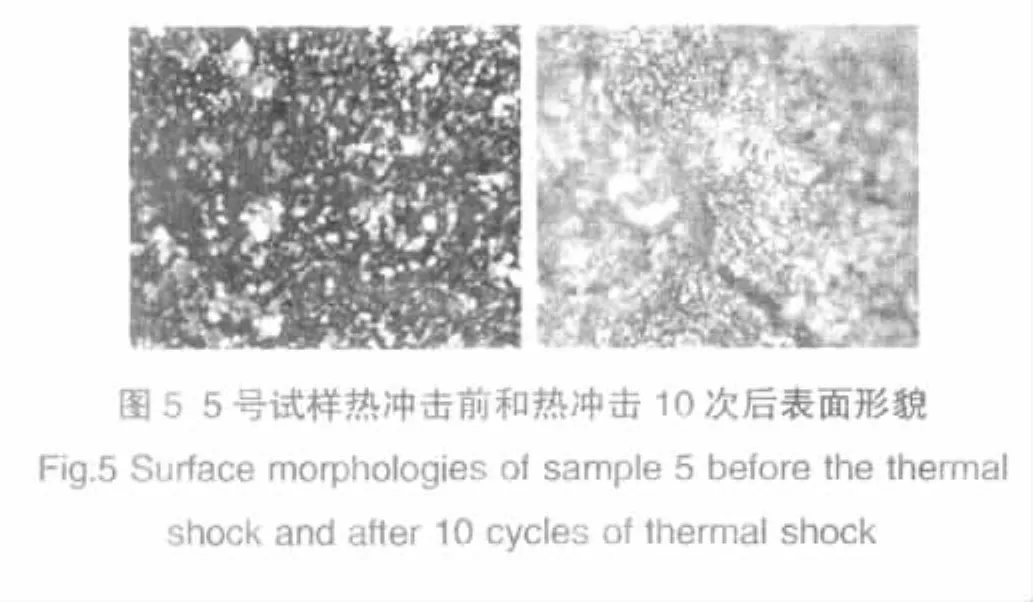

3.4 热冲击循环对试样形貌的影响

图5为5号试样热冲击前后表面形貌的变化。由于热冲击破坏试样表面出现裂纹,从热冲击后试样的表面形貌可以看出除一条主裂纹外还有较多的交叉细纹,这与前面提到的增加颗粒含量有利于增加残余应力,同时适当的临界粒径有利于提高裂纹密度及裂纹网络化程度相一致;在主裂纹的尖端主裂纹产生分叉并且扩展受到抑制,从而有效地提高了试样的抗热冲击性能。

4 结论

(1)适当的颗粒配比能有效地提高MgO-CaO陶瓷抗热冲击性能;在临界粒径、颗粒含量/熟料细粉含量、粗颗粒含量/中间颗粒含量三个因素中,颗粒含量/熟料细粉含量对试样的抗热冲击性能影响最大。

(2)试样的显气孔率与体积密度呈相反的变化趋势;抗热冲击性能随气孔率的增加呈先增大后减小的趋势;试样的显气孔率增大的同时试样水化几率增加。

(3)通过正交实验得出,改善MgO-CaO陶瓷抗热震稳定性的最佳配方为:颗粒的临界粒径2.5mm、颗粒含量/熟料细粉含量=45:55、粗颗粒含量/中间颗粒含量=2.5。

1 隋良志,王兆国,姚春林.水泥工业耐火材料.北京:中国建材工业出版社,2005

2 陆彩云,陈敏,于景坤.ZrO2添加剂粒度对MgO-CaO耐火材料性能的影响.耐火材料--第五届国际耐火材料学术会议论文集,2007

3 毛雪松,顾华志,汪厚植.添加熔融石英对MgO材料抗热震性的影响.稀有金属材料与工程,2007,36(z2)

4 黄学辉,陶志南,唐辉等.提高MgO-CaO系材料抗水化性能的研究.武汉理工大学学报,2007,29(12)

5 于景坤,姜茂发著.耐火材料性能测定与评价.北京:冶金工业出版社,2001

6 熊星云,崔昆.碱性耐火材料热稳定性与应力设计的关系.钢铁研究,1998,(6)

7 熊星云.致密耐火材料结构与抗热震性能关系的研究.耐火材料--第五届国际耐火材料学术会议论文集,2007,125~128

8 Stanisava Marenovic,Marija Dimitrijevic,Tatjana VolkovHusovicandBrankoMatovic.Thermalshock damage characterization of refractory composites. Ceramics International,2008,34(8):1925~1929

9 Cemail Aksel.The effect of mullite on the mechanical properties and thermal shock behaviour of alumina-mullite refractory materials.Ceramics International,2003,29(2):183~188

10 吕琴谊.泡沫陶瓷成孔性能对热震性的影响.江苏陶瓷,2000,(3)

11 D.N.Boccaccini,M.Romagnoli,E.Kamseu,Paolo Veronesi,C.Leonelli and G.C.Pellacani.Determination of thermal shock resistance in refractory materials by ultrasonic pulse velocity measurement.Journal of the European Ceramic Society,2007,27(2-3):1859~1863

THERMAL SHOCK RESISTANCE OF MgO-CaO CERAMIC

Huang XuehuiYin Bingkun Zhang LiliXia Ying

(School of Materials Science and Engineering and Wuhan University of Technology,Wuhan 430070)

Stress design and the thermal expansion mismatch theory have been used,beginning with the micro-structure,to prepare the MgO-CaO ceramic sample by adjusting the granule mixture ratio(critical size of the coarse granule,the content of the clinker/fine aggregate and the intermediate granule content).After that,a set of experiments are carried out to probe into how different mixture ratios and apparent porosities affect the bulk density and thermal shock resistance and how the cycles of thermal shock affect the flexural strength of the specimens.According to the results of the experiment,appropriate mixture ratio leaves certain residual stress between the MgO-CaO ceramic particles and the matrix,and differences in thermal expansion coefficient exist between the matrix and the gas in the pores;when cracks produced by thermal shock damage encounter particles and pores,deflection,bifurcation and pinning occur,which can effectively improve the thermal shock resistance of MgO-CaO ceramic.

thermal shock,apparent porosity,flexural strength

on Feb.24,2010

T Q 1 7 4.7 5

A

1000-2278(2010)02-0229-05

2010-02-24

黄学辉,E-mail:ybk-515@163.com

Huang Xuehui,E-mail:ybk-515@163.com