氮化铝陶瓷低温真空热压烧结研究

崔 珊 王 芬

(陕西科技大学材料科学与工程学院 西安 710021)

氮化铝陶瓷低温真空热压烧结研究

崔 珊 王 芬

(陕西科技大学材料科学与工程学院 西安 710021)

以自蔓延高温合成的A IN粉体为原料,Y2O3、Dy2O3、La2O3为添加剂,采用真空热压烧结工艺,实现了含有添加剂的A IN陶瓷体的低温烧结;研究了烧结温度对A IN烧结性能的影响。用XRD、SEM对A IN高压烧结体进行了表征。研究表明:粉体粒径、烧结工艺、烧结助剂对A lN陶瓷低温烧结真空热压烧结性能有很大影响;含烧结助剂的真空热压烧结能够有效降低A IN陶瓷的烧结温度并缩短烧结时间,使烧结体的结构致密。烧结温度1 550℃条件下,真空热压烧结90min时,得到的A IN陶瓷的致密度最高。

A IN陶瓷 低烧结温度 真空热压烧结

前言

氮化铝(A lN)陶瓷具备优异的综合性能,是高密度电子基板和封装的理想候选材料、高温结构材料,在声、光电子领域也有广阔的应用前景[1~4]。但A lN属于共价化合物,自扩散系数小,通常需要借助高的烧结温度或添加烧结助剂来获得A lN致密体[5]。已报道热压烧结[6]、反应烧结等需采用烧结助剂的常压烧结方法难以使其致密化。为了获得尽可能高的致密度,通常需要在1 800℃以上的高温下保持1~6 h。生产效率低,成本高,况且高温长时间的保温导致品粒过分长大,造成显微结构不理想,机械性能大大降低。添加结烧助剂的真空热压烧结,可在低温下获得高致密的A lN陶瓷,而且降低了氧杂质对陶瓷性能的影响[7~14]。本研究以高温自蔓延法生产的A IN粉体为原料,Y2O3、Dy2O3、La2O3为添加剂,采用真空热压烧结技术,实现了A IN陶瓷材料的低温烧结,并对A IN粉体的真空热压烧结性能进行了研究。

1 实验方法

1.1 原料

以自蔓延燃烧合成法A lN粉体(本实验室制备)为原料,Y2O3、Dy2O3、La2O3(超能企业有限公司生产,纯度>99.98%的)为添加剂,采用真空热压烧结工艺,对粉体的烧结性能进行研究。

1.2 实验过程

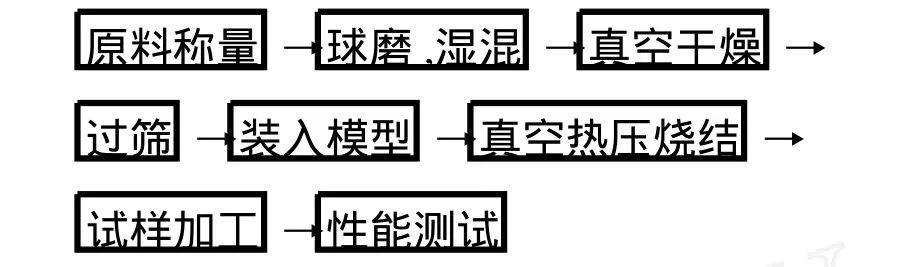

样品制备将A lN粉体与烧结助剂按一定比例混合,以无水乙醇为介质在球磨罐中球磨分散,球磨罐与磨球均为尼龙材料,粉料与磨球的质量比为2∶1,无水乙醇的量不超过球磨罐的2/3。细磨(磨机转速: 800 r/min,球磨时间:60 min)后,将粉料在80℃的真空干燥箱中干燥,过筛(200目),装入石墨模型内。然后在10-3M Pa的真空条件下升温至1 200℃,加压(32 M Pa)并保温1.5 h后随炉冷却。以上过程可以用图1所示的工艺流程图来描述。

图1 A lN陶瓷试样制备工艺流程图Fig.1 Fabrication p rocedure of A lN

1.3 性能测试

采用日本理学D/max2200pc型X-射线衍射仪(XRD)进行物相组成分析,Oxford VEGATS5136XM型扫描电镜观察A lN陶瓷断口的形貌。

2 结果与讨论

2.1 烧结温度对烧结过程的影响

图2 不同烧结温度A IN陶瓷烧结体的XRD图谱Fig.2 XRD patterns of A IN ceramics sintered atdifferent temperature

图2为以自蔓延法生产的A lN粉体为原料, Dy2O3为烧结助剂,烧结温度为1 550℃、1 600℃、1 650℃时,烧结产物的XRD图谱。从图2可以看出,烧结产物的主晶相都是A lN,但第二相的种类随着烧结温度的改变而改变。当烧结温度为1 550℃时,第二相A lDy、Dy4A l2O9,随着烧结温度进一步升高A lDy消失,产物中出现C特征峰,这可能是由于热压烧结采用石墨模具而引入的杂质。当烧结1 650℃时候,产物只剩下Dy4A l2O9。说明随着烧结温度升高,烧结助剂Dy2O3与A l2O3杂质发生不同的化学反应, A lN陶瓷致密度也不同。

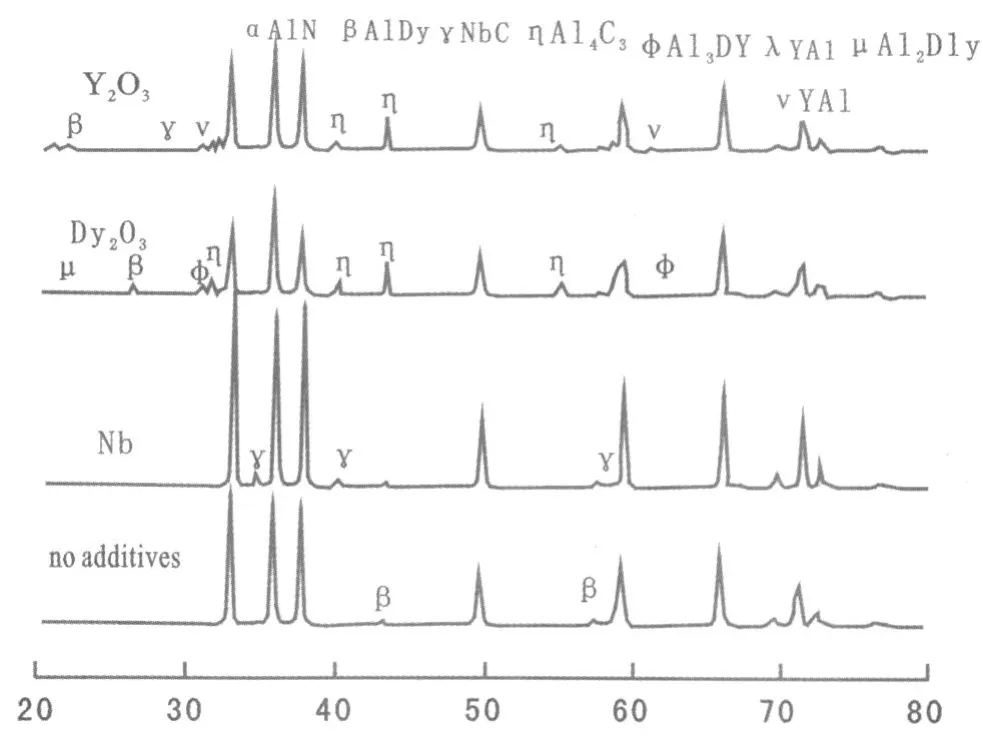

2.2 烧结过程的相变

图3为以本实验室生产的纳米A lN粉体为原料,在烧结温度为1 550℃,含烧结助剂Y2O3、Dy2O3、Nb的条件下,A lN陶瓷的XRD图谱。从图中可以看出,除了主晶相A lN外,未含添加剂的烧结体中存在少量的A l2O3。含烧结助剂Nb的试样,A lN陶瓷中A l2O3消失,这是由于具有还原性的Nb与A l2O3反应, A l2O3被还原。部分Nb与石墨模具中的杂质C反应生产NbC,但NbC自扩散系数大于A lN,促进A lN陶瓷的致密化。含烧结助剂Dy2O3的试样,烧结体中出现A l4C3、A l3Dy、A l2Dy等固溶体和少量A l2O3,由于离子的差异,在部分破坏了A lN的晶格点阵,出现大量的空位,有利于烧结初期的扩散传质。含烧结助剂Y2O3的烧结体机理与含添加剂Dy2O3的类似,不同的是固溶体的种类不同。

图3 烧结温度1 550℃含不同添加剂A IN陶瓷烧结的XRD图谱Fig.3 XRD patterns of A IN ceramics sintered w ith different additives at 1 550℃

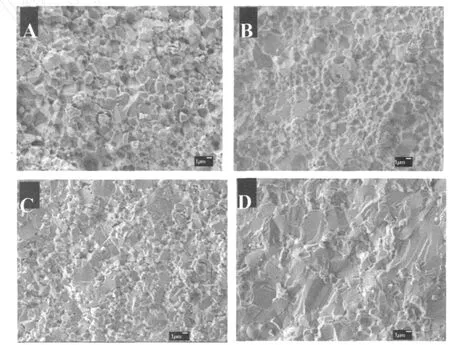

2.3 微观形貌分析

图4是以本实验室生产的纳米A lN粉体为原料,在烧结温度1 550℃下,含烧结助剂Y2O3、Dy2O3、Nb的条件下,A lN陶瓷断面的微观结构电镜分析照片。从图中可以看出,在烧结温度1 550℃的情况下,基本观察不到气孔,晶粒尺寸与原始粉料晶粒尺寸相比基本上无明显长大,而且随着含有不同的添加剂,烧结体致密程度有所不同,晶粒的形状更趋于同一化,晶粒边界面逐渐减少,同时晶粒稍微长大。在1 550℃这样相对较低的温度下,虽然没有液相生成,但试样也可以达到高致密度。这是因为一方面在热激活的作用下,烧结助剂可以与A lN粉体表面的A l2O3发生固相反应,生成铱铝酸盐晶界相,这些晶界相分布于A lN颗粒之间,其扩散系数高于纯A lN的扩散系数;另一方面,虽然粉体的粒度小,但其表面能着粉体的表面积变大,粉体的表面能增加,活性升高,体系的能量升高,因此烧结动力也随之增加,加速了颗粒间的传质,大大改善了烧结性能。

添加剂Dy2O3与粉体中的A l2O3生成镝铝酸盐,这些晶界相分布于A lN颗粒之间,其扩散系数高于纯A lN的扩散系数,且粉体粒度小,烧结驱动力大。从图4(A)可以看出A lN颗粒已经紧密接触,晶粒边界面清晰,样品断口光滑,主要是沿晶断裂。含有添加剂Y2O3、Nb的试样微观形貌与含有Dy2O3的试样类似,仅是晶界面的清晰程度不同,颗粒粒度大小不同。而未含有添加剂的试样,晶粒的形状更趋于同一化,晶粒边界面逐渐减少,同时晶粒稍微长大,且断裂方式主要以穿晶断裂方式为主,说明此时的氮化铝陶瓷已经充分烧结。

图4 在1 550℃下含不同添加剂烧结的A IN的微观结构Fig.6 microdtructure of A IN w ith different addictives at the temperature of 1 550℃

2.4 烧结机理

对于普通的热压烧结,果世驹[15]认为可以分成两大阶段来研究其机理。这两个阶段分别是孔隙连通阶段和孤立孔洞阶段。在加压烧结初期,外来压力的施加首先使颗粒接触区发生塑性屈服,而后在增加了的接触区形成幂指数蠕变区,各类蠕变机制导致物质迁移。同时,原子或空位不可避免地发生体积扩散和晶界扩散。晶界中的位错也可能沿晶界攀移,导致晶界滑动。第一阶段的主要特征是孔洞仍然连通。在加压烧结的第二阶段,上述机制仍然存在,只不过孔洞成为孤立的闭孔,位于晶界相交处。同时,并不排除在晶粒内部存在微孔。

根据烧结体物相和显微形貌分析结果,可把真空热压烧结A lN的过程分为3个阶段:

1)在1 500℃以前,在外加应力作用下,相对密度迅速增大,粉粒重排、晶界滑移引起的局部碎裂或塑性流动传质,将大型堆积空隙填空。

2)1 500℃~1 550℃阶段,添加剂与A lN粉体表面的A l2O3发生固相反应生成铱铝酸盐晶界相,降低了烧结活化能,加速了传质过程,促进烧结,显微结构由疏松变得致密。

3)温度高于1 550℃时,生成的晶界相发生移动,逐渐聚集于A lN颗粒交界处,同时其形态发生变化,表明在较高温度下,生成了液相晶界相。液相的存在促进了晶粒之间的传质与生长,使晶粒迅速发育饱满,使得A lN颗粒之间的面接触增加,使其晶界相分布于A lN颗粒交界处,形成的结构与成分向有利于提高A lN热导率的方向发展。

3 结论

1)粉体粒径的大小,烧结工艺对A lN的热压烧结性能有很大影响。采用自蔓延燃烧合成的A lN粉体,在含有添加剂Y2O3、Dy2O3、La2O3的作用下,在烧结温度1 550℃获得高致密度的A lN陶瓷。纳米粉体经真空热压烧结的A lN陶瓷晶粒细小,结构均匀,第二相多存在于晶界处,呈连续状分布。在1 550℃烧结90min,Y2O3试样中出现穿晶断裂模式。

2)烧结助剂对A lN陶瓷低温烧结有很大的促进作用。烧结助剂La2O3、Y2O3、Dy2O3与A l2O3发生反应,生成第二相物质为LaA lO3、YA lO3、Dy4A l2O9等物质,自扩散系数大于A lN,有利于粉体致密化和提高A lN陶瓷的性能。

3)在A lN陶瓷的热压烧结初期,其物质迁移机制主要是颗粒重排。这种颗粒重排机制包括晶粒的碎化,晶粒在界面上的滑移,晶粒断裂重排以及晶粒的塑性变形与流动,在A lN热压烧结后期,A lN的进一步致密化主要靠压力强化的扩散蠕变过程(Nabarro-Herring空位迁移机构)来促进晶粒的长大,减小晶粒间的空隙。

1 王超,彰超群,王日初,等.A lN陶瓷基板材料的典型性能及其制备技术.中国有色金属学报,2007,17(1):1 730~1

738

2 秦明礼,曲选辉,林建凉,等.氮化铝陶瓷的研究和发展.稀有金属材料与工程,2002,31(1):8~12

3 李春忠,胡黎明.A lN粉体的制备方法.硅酸盐通报, 1994(5):1~6

4 Yaocheng Liu,Yin Wu,Heping Zhou.M icrostructure of low-temperature sintered A lN.Materials Letters,1998,35: 232~235

5 郑锐,席生岐,周敬恩.A lN低温烧结助剂的研究现状.稀有金属材料与工程,2001,30(5):396~398

6 周和平,缪卫国,吴音.B2O3-Y2O3添加剂对A lN陶瓷显微结构及性能的影响.硅酸盐学报,1996,24(2):146~151

7 乔梁,周和平,陈可新,等.添加CaF2-YF3的AlN陶瓷的热导率.材料工程,2003(l):10~13

8 刘耀诚,周和平,乔梁.(YCa)F3助烧A lN陶瓷的显微结构和热导率.无机材料学报,2000,15(4):619~624

9 Virkar A V,Jackson T B,Cutler R A.Thermodynamic and kinetic effectsof oxygen removalon the thermal conductivity of aluminum nitride.J Am Ceram Soc,1989,72(11):2 031~2 042

10 Jackson T B,Virkar A V,Mo re K L,et,al.High thermal conductivity aluminum nitride ceramics:the effect of thermodynamic,kinetic and micro-structural facto rs.J Am Ceram Soc,1997,80(6):1 421~1 435

11 徐笑雷,李文兰,庄汉锐,等.添加Y-Li-Ca系统的ALN陶瓷的低温烧结.无机材料学报,1999,14(1):175~179

12 黄小丽,马庆智,李发,等.CaO-Y2O3添加剂对ALN陶瓷显微结构及性能的影响.无机材料学报,2002,17(2):277~282

13 Groza J R,Risbud S H,Yamazaki K.Plasma activated sintering of additive free ALN pow der to near-theo retical density in 5 minutes.J Mater Res,1992,7(10):2 643~2 645

14 K A Kho r,L G Yua,Y M urakoshi.Spark p lasma sintering of Sm2O3doped aluminum nitride.J Eur Ceram Soc, 2005,25:1 057~1 065

15 果世驹.粉末烧结理论.北京:冶金工业出版社,1998

16 安晓燕.真空热压烧结纳米氮化铝陶瓷的研究.陶瓷学报,2009(4):519~524

17 刘景林.以氮化铝及氧化钇为原料制造的热压陶瓷材料强度性能的研究.国外耐火材料,2006(3):13~16

Low Tem perature Vacuum Hot Pressing Sintering of AINCeram ics

Cui Shan,Wang Fen(School of Materials Science and Engineering,Shaanxi University of Science and Technology,Xi’an 710021)

High-density aluminum nitride ceramics were fabricated w ith sintering additives by low temperature vacuum hot p ressing sintering,using A lN pow der p roduced by SHSmethod as starting material,Y2O3、Dy2O3、La2O3as addictives.The effects of sintering temperature on sintering charac-teristicsof A lN ceramicswere studied.The sintered bodieswere characterized by XRD and SEM.The results show that particle size,sintering p rocess,sintering aids has a significant impact on perfo rmance of sintering of A lN ceramics sintered at low temperature w ith the hot-p ressure;the vacuum hot p ressing sintering w ith aids can lower the sinteringtime.The microstructure of the sintered bodies is homogeneous temperature and shorten the sintering The relative density of A IN ceramics.A IN ceramics have the highest density under the condition of sintering temperature 1 550℃holding time 90min.

A IN ceramics;Low sintering temperature;Vaccum hot p ressing sintering