双膜式三氧化硫磺化反应器模型研究(上篇)

顾建栋

双膜式三氧化硫磺化反应器模型研究(上篇)

顾建栋

本文研究建立了双膜磺化反应器模型,用以表征反应器中转化率、温度及压力等随塔长的分布为气体和液体的流动状态、物性参数、液膜的组成及系统中其他参数的函数,并预示反应器中其特征分布与工艺操作参数之间相对应的函数关系。模型计算结果与生产装置实测数据较接近。模型的研究对磺化反应器的结构及其工程设计以及在生产操作过程中工艺参数的优化、提高产品质量具有指导意义。

磺化;磺化反应器;双膜式反应器模型;LAS生产

第一章 前言

1. 降膜式磺化反应器在洗涤剂行业中的应用

磺化或硫酸化各种原料生产阴离子表面活性剂是洗涤剂工业非常重要的组成部分。常用的洗涤剂原料如烷基苯磺酸钠(LAS)、脂肪醇硫酸钠(FAS)、脂肪醇聚氧乙烯醚硫酸钠(AES)等就是通过磺化和硫酸化生产的。这些原料的磺化反应通常有如下特点:①反应瞬间完成并伴随着强烈放热;②磺化剂过量和反应温度过高会导致副反应,产生烯型的副产物,同时产品的色泽也会变深;③在转化率达到一定程度时,有机物的黏度会迅速增加。

磺化生产工艺主要经历了发烟硫酸磺化、罐组式SO3磺化和膜式SO3磺化3个阶段。发烟硫酸磺化生产成本高、产品中无机盐含量高,且不能用于磺化(硫酸化)敏感性强的原料,所以现已基本淘汰。罐组式气液相磺化反应生产装置曾在20世纪60年代得到大量应用,但因其反应器的返混特性、反应物停留时间长和停留时间分布不均匀,使得有机物在反应过程中易形成副产物,产品色泽不如人意。另外,上述问题对敏感性原料如脂肪醇、脂肪醇乙氧基化合物等是非常不利的。随着降膜式磺化反应器的应用,该工艺也已基本淘汰。

目前,降膜式磺化反应器被广泛应用于磺化各种有机原料来生产阴离子表面活性剂。降膜式磺化反应器具有如下优点:

1) SO3气体与有机原料并流流动,使SO3从气相向有机液相界面扩散随着未反应的有机物料的减少而同步减少,使那些已部分反应的产物不再与进入反应器的新鲜SO3气体接触,同时并流式使有机相和气相具有“塞流”特性,减少反应物的返混。这些都有利于抑制一些副反应的产生。

2) 冷却面积/反应器体积的比率大大提高了。这有利于及时除去反应热,尽量减少副产物的产生。

3) 反应时间、温度可最大限度地优化,尤其是反应时间的缩短可减少某些敏感性原料磺化的副产物,更适合于处理各种有机原料。

目前,许多表面活性剂生产企业相继引进了国外的磺化装置,也有部分企业消化吸收国外磺化器的工艺特点而自行设计制造,如上海白猫有限公司自行开发研制的双膜式带保护风的磺化反应器等,并在生产实践中获得了极大成功。

2. 磺化反应化学及工程学特点

烷基苯磺化并经中和生成的烷基苯磺酸钠是目前洗涤剂工业中应用最广泛、用量最大的产品。其反应可表述如下:

磺化反应为强放热反应,其焓值△H=-170KJ/mol。SO3是极其活泼的物质,它不仅是强磺化剂,而且也是强氧化剂。在使用过程中,气体浓度需用干燥空气稀释至4%左右,同时SO3与有机物的摩尔比需严格控制,这样才能使反应较为缓和地顺利进行。而较长的反应时间和较高的反应温度会促使副反应的发生,导致不希望的副产物,包括生成深色的有机物(如砜、微量二磺酸、烯类和氧化产物),甚至会使有机物碳链断裂及焦化。

在转化率达到70~100%时,有机相的黏度会迅速增加。由此可见,磺化反应是强放热的,反应物随转化率增大而黏度陡增,这对反应器的设计和操作条件等的优化提出了更高的要求。

综合上述总体特性,膜式磺化反应器应具备以下要求:①精密的有机原料/SO3摩尔比,在保证产品质量的同时避免副反应产生;②冷却表面积/反应器体积比率大,能迅速及时地移去反应热;③有机液体与SO3气体并流流动,抑制不希望的平行反应和连串反应;④液相和气相均具备“塞流”特性,避免反应物返混;⑤反应时间短;⑥有机液相的反应界面与其本体相之间良好的微局部混合,抑制局部过热部位的形成;⑦液相不应有雾沫进入气体;⑧SO3气体中不应有酸雾沫出现并进入有机液相;⑨降低气相中SO3气浓以缓和反应速率。

表1 烷基苯磺化工艺参数概述

3. 反应器模型研究及其意义

20世纪70年代以来,科学家对磺化反应器模型进行了研究,如Johnson和Crynes于1974年发表了他们建立的模型结果,该模型预示了有机液的体相温度和气体的体相温度沿3m长的反应管单膜的变化。该模型有以下假设:①无任何液体被气体夹带;②无任何气泡被液膜夹带;③两相(有机液相和气相)均为湍流流动;④反应速率完全由气相控制。

上述模型预示了气/液界面和有机相在反应器顶部向下约0.5m处均有一温度峰,而气相则在稍后些出现温度峰。大约90%的转化率是在距反应器顶部1m的距离内完成的。有机液相与气相的界面温度是通过假设液膜内的温度呈线性变化而得的,这与有机相湍流流动的假设相矛盾。另外,该模型忽略了有机反应混合物液膜厚度随转化率的变化和其它物性参数(气体,液体)沿反应器高度变化的影响,而是都采用平均值,这与这些参数沿塔长非线型变化的实际是不符的。

Davis、Ouwerkerk和Venkatesh也建立了一种数学模型,其中反应器中转化率和温度的分布为气体和液体系统中系列参数的函数。在假定液相为层流流动、与之并流的气相为湍流流动的情况下,计算了径向和轴向的温度变化特征,以此得到温度峰是系统中许多参数的函数。同样,根据该模型,在液膜上的反应速率被认为由反应气体从湍流的气体混合物中向气/液界面扩散的速率所控制。Davis等人用与Johnson和Crynes相同的关联式来计算气相中的传质系数kg,但该模型忽略了液相中液膜因气体流速高引起液相湍流传质效应可能大于分子扩散的作用这一问题。

本文将研究建立一种新的双膜磺化模型,用于表征反应器中转化率、温度及压力等随膜长的分布为气体和液体的流动速率、物理性质、反应气体和载气的组成以及系统中其它参数的函数。液相虽为层流,但膜间气速非常高、液膜变薄、脉动效应大且液相施密特数较高,因此,相对分子扩散而言,湍流传质扩散占主导地位。故可假设液相为湍流流动,有机相界面与本体相局部混合良好,并假设液体的径向浓度及温度变化非常小,可以忽略其差异。

如前所述,反应温度的控制对产品最终质量影响至关重大,控制不当会造成系列副反应产生,甚至导致产品的碳化。气相和液相及其操作条件等系列参数的变化对应于反应器中转化率和温度分布等实验数据至今未见报道,反应模型的研究和建立从深层次及机理上揭示了反应器内沿膜各点反应状态及特征,并揭示了反应器中特征分布与系列操作参数之间相对应的函数关系。这对磺化反应器的结构及其工程设计、在生产操作过程中指导和优化工艺操作参数、提高产品质量具有非常现实的积极意义。

第二章 反应器模型的建立

1. 磺化反应过程分析

用膜式磺化器生产LAS、AES等产品,其实质是SO3和LAB、AEO3等原料的瞬时快速气液相反应。可以认为,总反应速率由气相中SO3扩散速率所控制,即控制SO3扩散速率就能控制反应速率。因此,研究和计算SO3在气相中的扩散就成为该模型研究的基础。本文主要针对烷基苯(直链)磺化反应进行研究和讨论。

研究气液反应速率控制时可以采用各种传质模型。其中双膜论传质模型最为古老,在伴由化学反应时其处理最简单。

用以描述气体与液体接触所发生的现象是应用最广泛的Lewis-Whiteman提出的双膜理论。该理论认为,在两相中沿界面都存在一个层流膜,在气相中组分SO3传到界面所经历的阻力全集中在气膜内,界面本身没有阻力,SO3从界面传递到液相的阻力在液相层流膜内,液膜以外的湍动足以消除浓度梯度。由SO3和烷基苯在液相中反应为不可逆瞬间反应,反应仅需在某一平面(因反应极快,反应带厚度趋于零)上完成。此平面称为反应面,其模型见图1。

显然,由于烷基苯液膜如前所述设定为强湍流,其新鲜组分扩散至气液界面速度远大于气相中SO3扩散至界面的速度。由于反应是瞬间完成,SO3浓度在界面上为零,整个反应过程受气膜中SO3扩散阻力控制,与液相动力学无关。即

Na=KCCSO32-(1)

Johnson在1971年发表的文章中详细探讨了这一假设。朱德康1991年在《日用化学工业》杂志上发表的“双膜式三氧化硫磺化传质系数计算的探讨”一文中利用上海白猫有限公司开发的WHITECAT双膜式反应器的结构和生产数据,并利用Alide反应器的有关资料数据验证了总反应速率由SO3的气相扩散速率控制,通过试算调整常数后认为下述方程可用于反应器传质系数的计算:

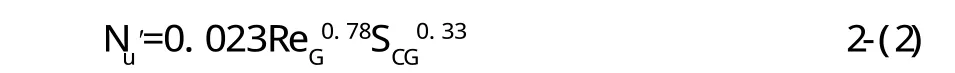

式2-(2)是在气体湍流状态下得出的,和林顿(Linton)及舍伍德由管内湍流时传质实验数据关联计算结果非常接近[1]。

以上说明的仅为反应器中一点(传质的情况,而实际膜式磺化器(双膜式或多管式)是一种积分过程如图2所示。

反应器中沿塔长转化率和温度的分布为气体和液体的流速物理性质、反应气体和各进料组成以及系统中其他参数的函数。

由于降膜式反应器降膜甚薄,并在液面产生特殊波动,且气相和液膜的返混很小,所以认为气相和液相均处于活塞流状态。

图2将作为反应器模型的基础,其中反应热的交换主要有:被夹套中冷却水移去;与SO3气体的热交换;液膜本身的温度提高。在实际过程中,夹套冷却水的流量非常大,进出口温度相差非常小,可以认为等温冷却。另外,本模型作如下假设:①气体不夹带任何液体,液相不夹带任何气泡;②气体流动不考虑可能存在的涡流;③液膜经成膜器沿周边均匀成膜:④SO3气体通过特殊喷嘴沿环隙均匀分布向下高速流动。

2. 相关方程式的建立

2.1 传质方程

2.1.1 SO3气体的质量衡算

双膜式反应器作为拟活塞流反应器,沿轴向取长度为dZ的环行微元(见图2),根据微元物料衡算得:

单位时间气体主体流动进入量:

单位时间气体主体流动流出量:

气体向气液界面扩散的量:

式中:D—反应器外膜直径(m);d—内膜直径(m);Vg—气体速度(m/s);CA—SO3气体浓度(体积百分数);Kc—以体积百分数为推动力的传质系数(kg·mol/m2·s)。

根据物质守恒定律有:进入量=流出量+扩散量。

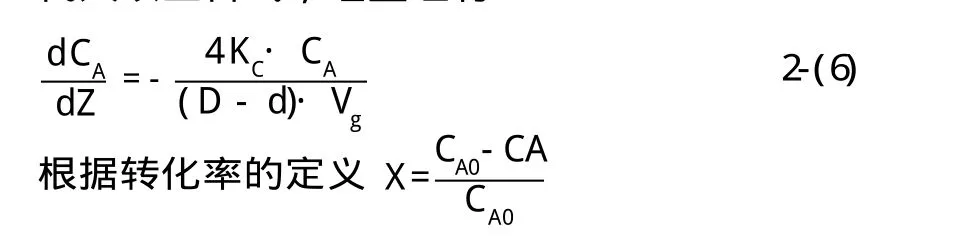

代入以上各式,经整理有

式2-(7)显示转化率沿反应器轴向分布的微分方程。式中Vg和KC均为Z的变量。

2.1.2 传质系数的无因次关联计算

传质系数采用无因次关联式2-(2)进行计算:

式中:ReG—气体雷诺数;SCG—气体施密特数;DG—SO3在空气中扩散系数(m2/s);L—示性长度(即扩散距离),本式取(D-d)/4;P—气体压力(kg/m2)。

2.1.2.1 ReG计算

式中:de—当量直径(D-d);Vg—气体速度(m/ s);ρm—SO3气体密度(kg·s2/m4);µm—SO3,气体黏度(kg·s/m2)。

其中气体速度

式中:µ0—空气在0℃时的黏度(kg·s/m2);C—常数。µ0和C的值为:

代入式2-(13)则

将上述物性参数计算式代入式2-(10),得

式2-(15)显示,当操作参数Q确定后,ReG近似是气体温度的函数。

2.1.2.2 计算SO3在空气中的扩散系数DG

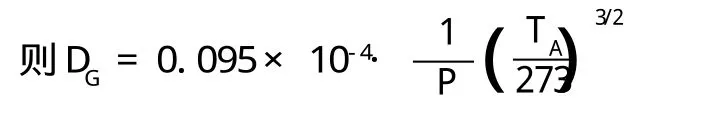

在不同压力和温度下的扩散系数DG采用下式计算[3]:

式中:DG—标准状态扩散系数,其值0.095×10-4(M2/s)[4];P0—标准大气压,1×104(kg/m2);P—气体压力(kg/m2);T0—标态气体温度(0℃)。

2.1.2.3 气体压力(P)的计算

当空气流量为1350Nm3/hr,测得WHITECAT反应器进口压力为1.35×104kg/m2(绝对压力),其压力主要用于克服气体通过环隙和尾气通过旋风分离器的阻力。在其它流量下的反应器进口压力通过以下计算得到。

旋风分离器的阻力表达式为[5]:

式中:V0—标态气速(Nm/s);Q—标态气体进量(Nm3/s);P—气体压力(kg/m2);TA—气体温度(℃)。

考虑到SO3气浓变化较低,均值约为2%。为简化计算,忽略气体中SO3对气体物性的影响。P是变量,后面将进行讨论。

气体密度ρm计算:

△P = ξ· ,式中:ξ—系数。

Vg2·γair2g

可见,旋风分离器的阻力与气体进口标态流量(Q)的平方成正比。

同理,由于反应器环隙中气体处于湍流状态(平均ReG≈0.45×105),则阻力表达式为:

式中:f—范宁摩擦因子,其值为0.046Re-1/5[7]。

空气通过环隙的阻力与气体标态流量的平方近似于成正比,则反应器压力P进与标态气体流量(Q)的关

2.1.2.4 计算气体希密特数SCG

将前述结果代入式2-(19),可计算出希密特数。传质系数KC可由上述计算结果代入式2-(8),具体计算式略。

由此可见,当生产工艺参数一定,传质系数KC近似是温度(TA)和压力(P)的函数。

2.2 传热方程

2.2.1 SO3气体的热量衡算

在长度为dZ的环隙微元,进出气体的焓差为:

根据热量守恒定律有:进出气体的焓差=气体对流传热给液膜的热量

式中:TA—气体温度(℃);TL—液膜温度(℃);Cpm—气体比热(KJ/kg·℃);γm—气体重度(kg/m3);hf—传热系数(KJ/m2·s·℃),hf采用熟知的Chilton-Colbum方程式计算。

式中:fm—液膜脉动因子,值为2;λ—气体导热系数(KJ/m·s·℃);PrG—普兰德准数;Cpm—气体比热(KJ/kg·℃)。

考虑到空气流速较高,入口处液膜有较大脉动,故在传热系数中引入因子f,Frisk[8]和Davis通过实验测定,当液膜脉动较大时,传热系数增效为100%,故f值设定为2。当然,由于液膜热量得移去主要依赖夹套冷却水,故f值设定对液膜峰值温度影响较小。

2.2.1.1 气体比热计算Cpm

式中:CPSO3—SO3(气态)比热(KJ/kg·℃);CPair—空气比热(KJ/kg·℃);Cpm—气体比热(KJ/ kg·℃)。

由于空气比热随温度变化较小,此值可取0.241 ×4.186。

式中:T—气体温度(K)。代入式2-(22)有:

2.2.1.2 计算导热系数

由于SO3气体中SO3浓度较低,平均为2%,故仅计算空气导热系数,以简化计算。

式中:λ0—标态时空气的导热系数,λ0=2.10×10-3×4.186/3600 KJ/m·s·℃。

将前述所计算的气体物性参数代入式2-(20)及式2-(21),可见气体温度沿膜长的变化仅是下列参数的函数。即

2.2.2 液膜的热量衡算

在研究机理模型的过程中,不同的液膜流动特性假设对传热的影响不是很大,反映在表面温度沿塔分布的结论基本相同,此处按前述假设。

同理,沿轴向对液膜取一微元,则进出液体的焓差为:WL·CPL·dTL

液膜对流传热给气体的热量:hf·π(D+d)·dZ·(TL-TA)

液膜对流传热给冷却水的热量:hfT·π(D+d)· dZ·(TL-TW)

式中:CPL—液膜的比热(KJ/kg·s·℃);TL—液膜的温度(℃);WL—液体总流量(kg/s);hfT—液膜至冷却水总传热系数,该系数忽略垢传热阻力(KJ/m2·s·℃);TW—冷却水温度(℃),由于反应器夹套冷却水流量大、速度高,其进出口温差很小,故作定值处理,设定值为18℃。

如前所述,烷基苯磺化反应为瞬时不可逆反应,且过程受气膜传递控制,则传质速率按界面SO3浓度为0考虑,即:NA=KC·(CA-0)·F=KC·CA·F。

同理,微元反应热:KC·π·(D+d)·dZ·CA·(-△H),根据热量守恒定律有:

进出液体的焓差+反应热=对流给气体的热量+与冷却水交换的热量。

代入上式并整理有:

式中:△H—反应热,△H= -170KJ/mol;hfT为液膜至冷却水总传热系数,其具体表达式为: