双膜式三氧化硫磺化反应器模型研究(下篇)

顾建栋

双膜式三氧化硫磺化反应器模型研究(下篇)

顾建栋

第三章 模型计算结果与讨论

将上海白猫有限公司的WHITBCAT磺化反应器生产工艺及设备工艺参数作为标准输入数据输入该模型,分析转化率及液膜温度沿塔长的变化状况。当然这些生产工艺参数是可以变化的,通过这些变化我们可以观察反应器内沿膜长各点转化率及温度变化的趋势。这对进一步优化工艺生产操作参数及设备工艺设计具有指导作用。同时,通过将磺化装置实际生产数据与数学模型得出的数据进行对比,进一步验证反应器模型的正确性。

1. 标准磺化操作

本模型采用WHITECAT磺化反应器生产工艺及设备工艺参数作为标准输入(见表2),这并不意味该参数是最优化的,但属于优化范畴。目的是将其作为一个基准,然后通过改变某些参数得到两种结果,以便进行比较和讨论。

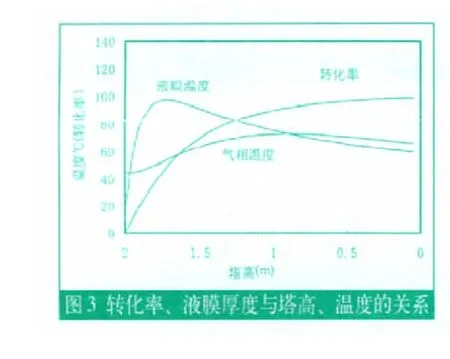

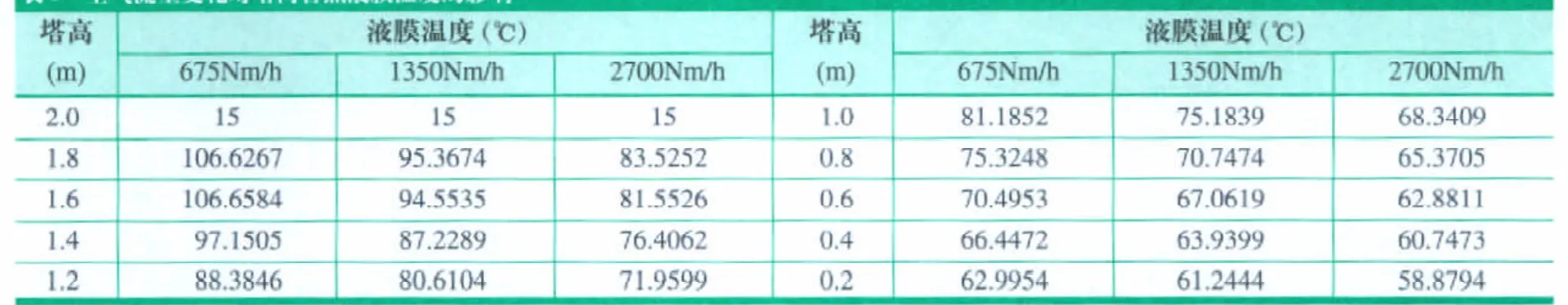

表3是标准磺化操作中通过计算机运算获得的液膜厚度、液膜温度及转化率沿反应器塔长变化的系列数据,并

以图3和图4直观显示。由图可见,在靠近进口

处,转化率上升很快,大约50%转化率在塔长

0.25m处己完成,约90%转化率在塔长1m处已完成。可见反应热靠近塔进口处释放最剧烈,在塔长约0.25m处温度升至峰值。这也是磁化反应特性和传质模型基本假设的反映。SO3气体温升并不象液膜温升那样快,主要原因是空气流量大,且相当部分反应热被夹套冷却水转移。在最后阶段,空气温度高于液膜温度,空气热量向液膜转移。

表2 标准磺化操作输数据

表3 液膜厚度、液膜温度和转化率与塔高的关系

初始阶段液膜温度较低,液

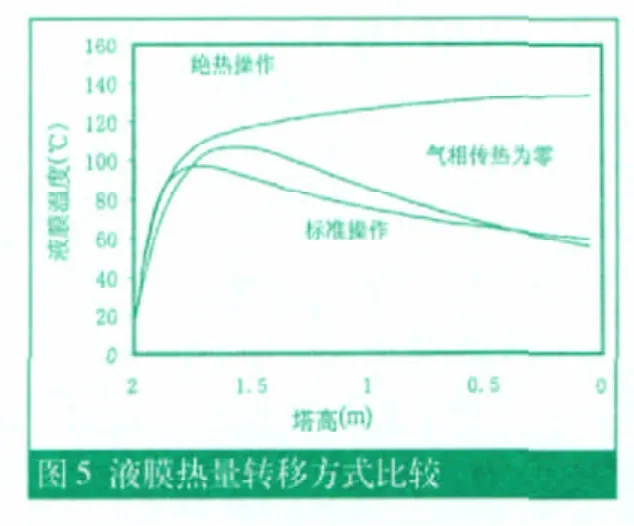

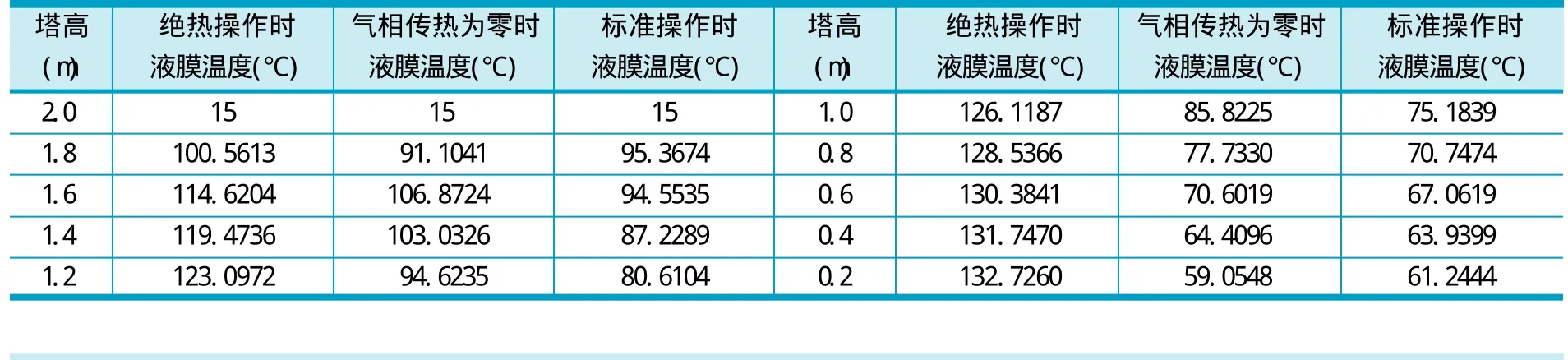

2. 液膜热量移去方式比较

磺化生产过程中液膜热量的移去(即液膜温度控制)对产品质量至关重要。表4和图5显示了液膜热量移去方式发生变化时其温度的变化趋势。当液膜热量不能被冷却水移去时,液膜温度急剧升至133℃,产品质量会彻底失控;如忽略液膜与空气热量转移,则峰值温度略有升高,而且磺酸出口温度略有下降。由此可见,通过夹套冷却水移去液膜热量对确保产品质量至关重要。在工艺操作过程中,控制冷却水温度这一参数是较主要的,后面将进一步讨论。

在反应器及系统工程设计中,需充分考虑在极短时间内将磺酸温度冷却至40℃左右。Ballestra等类型反应器内主要通过加长反应器长度、扩大冷却面积等来满足这一要求。T-O型及Chemithon型反应器长度较短,冷却面积显然不够,所以在反应器出口处设置激冷循环装置。

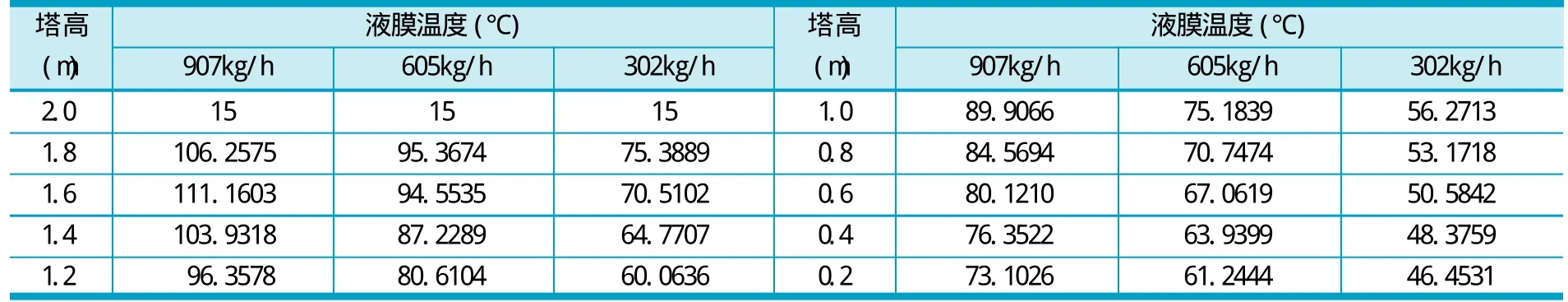

3. 成膜周边投料量的影响

在实际生产操作过程中,调节烷基苯进料量参数是常见的操膜厚度较大;反应开始后液膜温度急剧升高,黏度下降,液膜厚度变小;随着反应的进行,液膜厚度随转化率提高、温度降低和黏度增大而逐渐变厚。这意味着后阶段反应仅需在某一平面完成这一假设可能和实际情况有偏差,即反应控制不仅与气相动力学有关系,而且可能与液相动力学有关。所以,后阶段转化率的计算值可能略偏高。如考虑这一因素则计算将变得异常复杂,鉴于绝大部分反应在前段己完成,故对整体计算的准确性影响不大。当然在实际反应器设计及操作过程中可适当提高下段冷却水温度,以降低其膜厚、减少其影响。作(烷基苯进料量与SO3进量同步调节)。表5是烷基苯进料量调节对沿塔长液膜各点温度的计算数据(空气流量不变)。

表4 液膜热量移去方式变化对温度影响

表5 烷基苯进料量调节对沿塔长液膜各点温度的影响

图6反映了烷基苯进料量调节对沿塔长液膜各点温度变化状况。当投料量增加50%时(空气流量不变),液膜峰值温度从97℃升至约112℃,峰值位置向下移动,而且液膜出口温度只增加11℃。这对提高产品质量非常不利。由此可见,液膜出口温度的变化不能真正显示塔内实际温度峰值的变化。所以,在实际生产过程中,为提高生产负荷,单靠提高原料投料量及SO3流量对产品质量是有害的。也就是说,提高气体中SO3气浓对产品质量不利。降低液膜流量虽然对降低液膜温度有利,但过度降低流量,不仅会降低设备利用率,而且将导致液料不能完全成膜,反应将失控。所以,实际生产控制过程中,液膜流量只能在一定的范围内调节(250~ 270 kg/m·h)。当然,可以通过同步增加空气流量以减少液膜峰值温度的增加,但有一定的限度(后面将进一步讨论)。

4. 空气流量的影响

在磺化装置运行过程中通常将空气流量调至饱和值,因为人们确信提高空气流量、降低SO3气浓有利于提高产品质量。表6列出了空气流量变化(SO3∶RB进量不变)对塔内各点液膜温度影响的计算数据,并以图7直观显示。

表6 空气流量变化对塔内各点液膜温度的影响

表7 空气流量变化对塔内各点压强的影响

表8 空气流量和进料量变化对塔内各点液膜温度的影响

可见,提高空气流量、降低SO3气浓有利于降低液膜峰值温度及改善产品质量,反之亦然。然而从表7、图8可见,SO3∶RB进量不变,随着空气流量的增大,塔内压力也明显升高,相应系统压力也将明显升高,这将会给生产装置运行带来一系列问题。在实际生产过程中,SO3气浓控制在3~4%为理想范围。

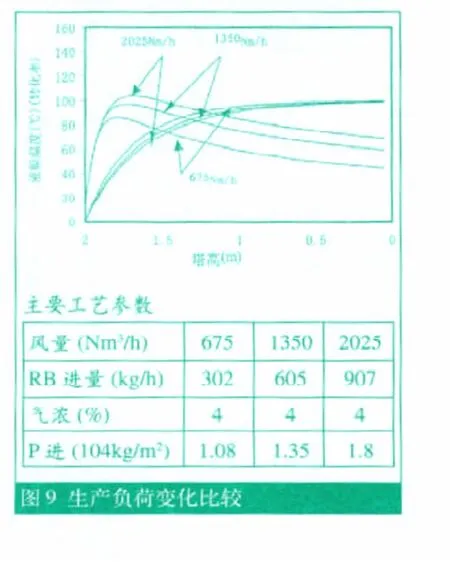

以上是将空气流量对液膜进量分开讨论,将其放在一起讨论则会得到有趣的结果。表8是空气流量和进料量变化对塔内各点液膜温度影响的计算数据,并以图9直观显示。

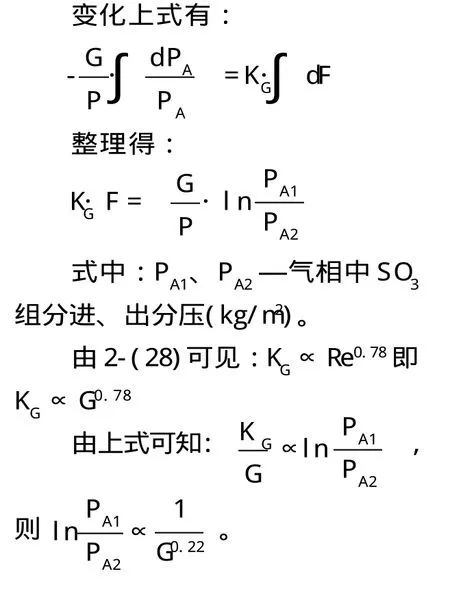

假设空气流量与烷基苯、SO3同比例增加50%,从图9可以看出液膜峰值温度仅增加约6℃,最终转化率仅差约0.4%。磺酸转化率与生产负荷之间的关系可从物料平衡及传质系数方面来分析。在dZ环隙区域,据物料平衡有:m2);PA—气体中SO3组分分压(kg/m2)。

所以,随着生产负荷增加,气体流量增加,磺化率有所减小。由此可见,同比例增加流量以提高磺化器生产负荷,对产品质量影响不是很大,同时也表明,WHITECAT反应器有进一步提高生产能力的潜力。但必须考虑到,风量过大会造成空气阻力增大,进口压力升高;液膜流量过大会造成液膜雾沫飞溅,破坏产品质量。因此,二者必须取得平衡。

基于以上认识,上海和黄白猫有限公司对原有磺化装置进行技术改造,提高SO3发生装置系统设备压力等级和压缩机供风能力并确保SO3气浓不变,在此基础上将反应器生产负荷提高20%,在不影响产品质量的前提下进一步提高了设备的利用率。

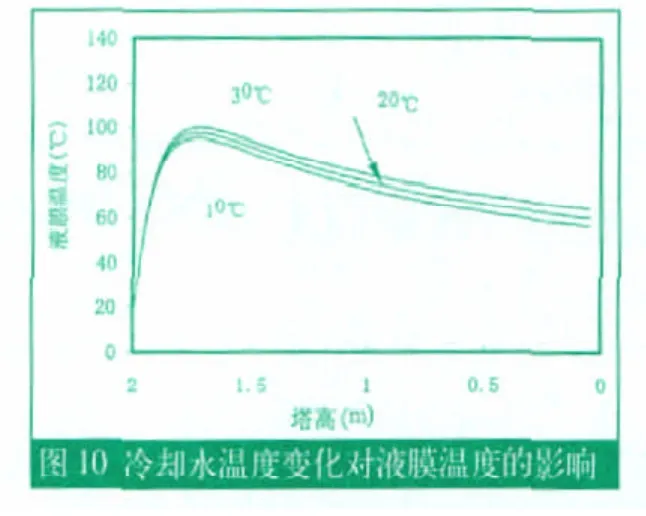

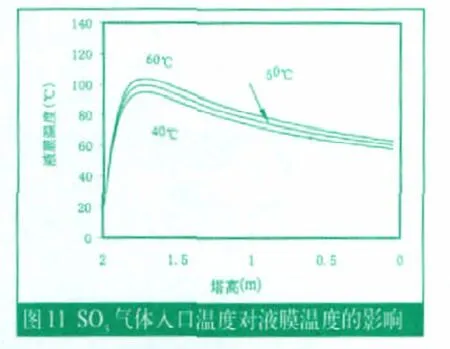

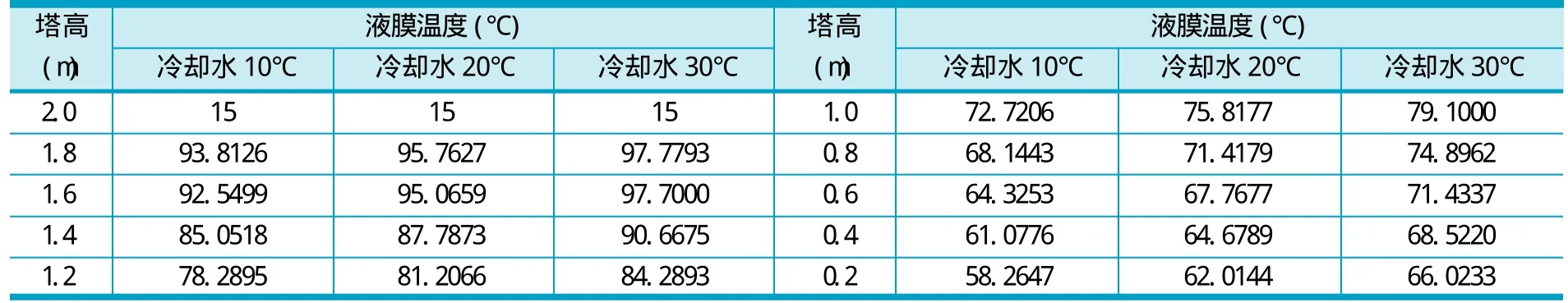

5. 冷却水温度及SO3气体入口温度的影响

冷却水温度和SO3气体温度是磺化生产操作中经常调节的工艺参数。表9和图10显示了冷却水温度变化对液膜温度的影响。

式中:KG—传质系数(kg· mol/m2·h·(kg/m2));F—气液界面积(m2);G—气体总摩尔流率(kmol/h);P—气体总压力(kg/

表9 冷却水温度对液膜温度的影响

表10 SO3气体入口温度对液膜温度的影响

从图10可看出,冷却水温度由20℃降至10℃时,液膜峰值从97℃降到95℃。可见,降低冷却水温度在一定程度上有利于提高产品质量。由于有机原料有其凝固点,冷却水温度过低会使其凝固,使成膜被破坏,反应难以进行。在工程设计中,需建立冷却水温度控制系统以控制冷却水温度,达到合适的工艺需求值。表10和图11显示SO3气体入口温度对液膜温度的影响。在实际生产过程中,冷却水温度应控制在15~20℃。例如,生产AES、FAS等表面活性剂时,由于其原料的凝固点较高,则冷却水温度需相应提高。

从图11可以看出,SO3入口气体温度对液膜温度有一定的影响,但不是非常明显。所以在实际生产操作过程中,可适当降低其入口温度,但需控制在某一范围内,建议最佳温度控制在45℃。因为SO3气体温度控制过低(<40℃)会造成气体中微量SO3酸雾结晶析出,堵塞反应器喷嘴,影响反应正常进行。

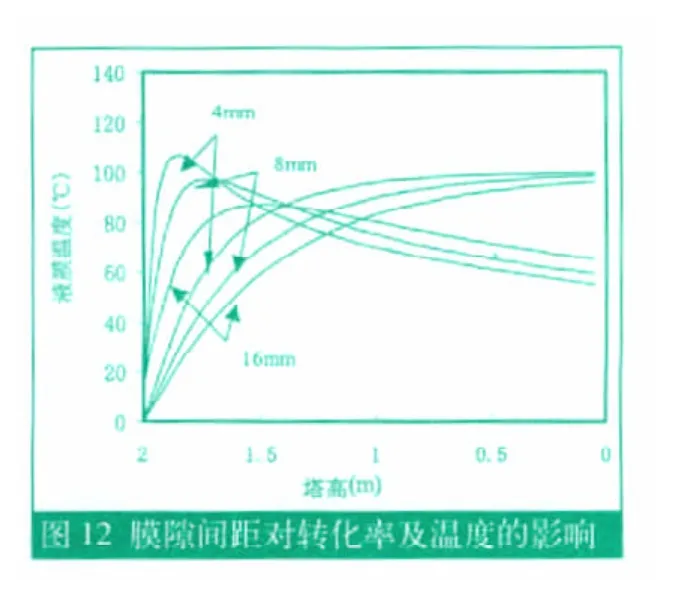

6. 膜间距的影响

周边投料量、空气流速、反应物摩尔比不变时,膜隙间距的变化对反应体系的影响非常大。表11和图12显示了膜隙间距变化对反应器内液膜沿轴向转化率及温度变化的影响。

图12显示,随着膜间距的缩小,液膜峰值温度急剧升高,转化率也明显提高;反之亦然。其主要原因是,气体中SO3分压提高、扩散距离缩小造成传质系数明显提高,但反应器出口温度却下降。由此可进一步说明,反应器出口温度不能真正反映出塔内温度峰值的变化。当然,减小膜间距可缩短反应器长度。与此同时,要改善产品质量,可通过进一步提高空气流量及降低周边投料量等以弥补膜间距带来的影响。但增加空气流量将使系统压力增大,降低周边投料量则会降低装置生产能力。如增大膜间隙,液膜峰值温度下降,对产品质量有益,但需增加反应器的长度,且设备投资加大。在工程设计中,二者需统筹考虑。近年来,反应器设计通常考虑在反应器上部的初始阶段,采用膜间隙由大到小,呈倒喇叭形,以较好地解决上述矛盾。

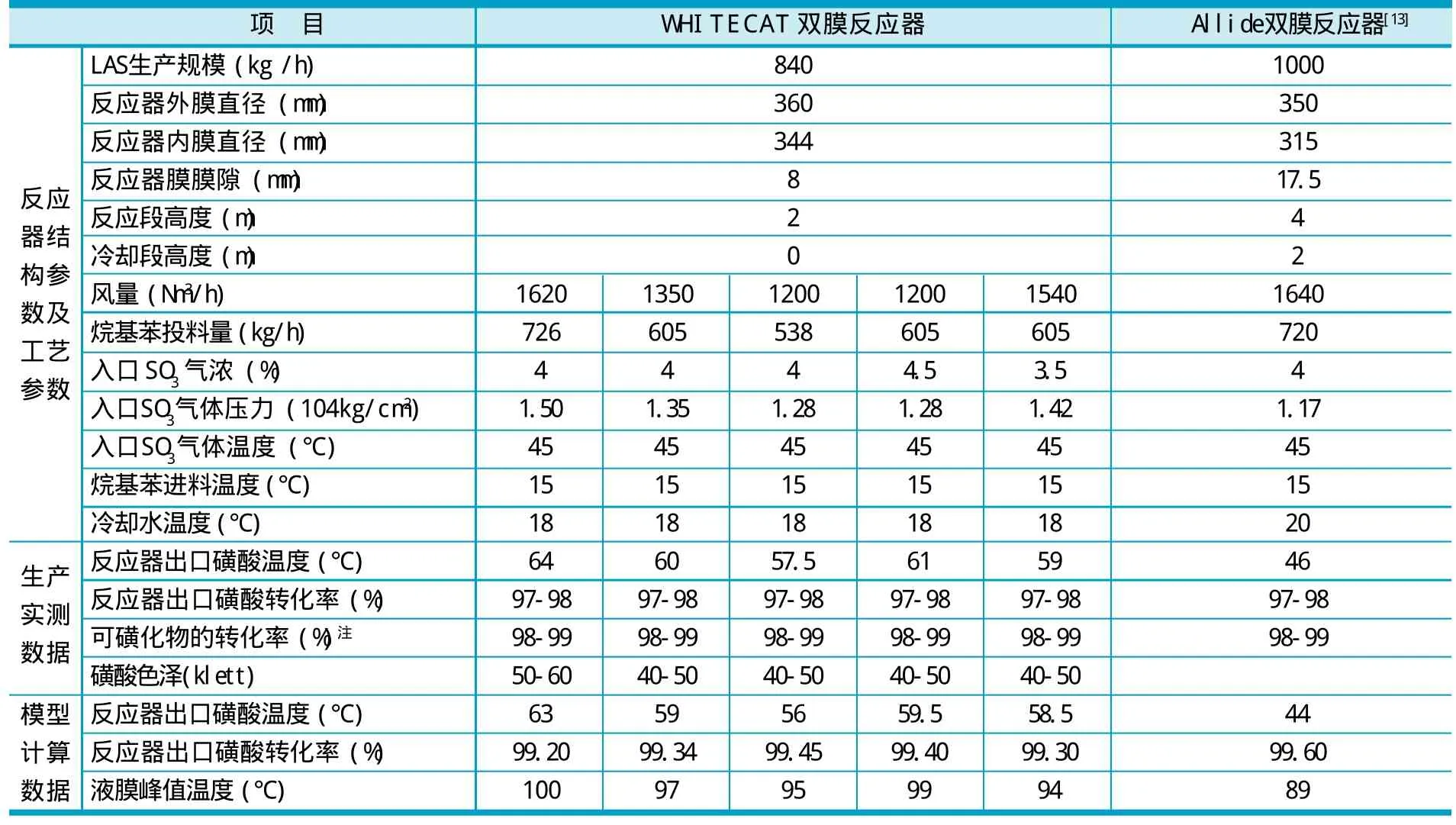

7. 模型计算与实际生产数据比较

迄今尚未见到磺化反应器的液膜沿轴向转化率即温度实测数据的正式报道,所以只能通过已经了解的一些磺化反应器工艺设备参数及其生产数据(如反应器磺酸出口温度、反应器出口反应转化率等)与通过反应器模型计算的数据进行比较(详见表12)。由此可知,模型计算数据与生产实测数据二者比较接近。

表11 膜隙间距对转化率及温度的影响

8. 结论

1)反应器出口温度变化不能真实反映反应器内液膜峰值温度变化状况。

2)从模型显示,大部分反应在反应器前端已完成,相应液膜温度峰值在该区域出现。因此,设法降低液膜温度峰值对产品质量控制尤其是产品色泽的控制至关重要。主要途径有:在允许的条件下,控制上段冷却水的温度(推荐值为15~20℃);降低SO3气浓至3~4%,提高气体流速;控制周边进料量:增加SO3气体入口处扩散阻力,增加入口处液膜脉动等。

3)在一定条件下提高周边进料,同时空气流量也以相应的比例增加,对产品质量影响不大。这说明磺化反应器应具有一定的生产操作弹性。当然,前提条件是反应系统装置能承受由此产生的压力升高,反应成膜质量及反应所需面积能得到保证。周边进料量推荐值为250~370kg/m·h。

4)膜间距大小对反应器内沿轴向液膜温度及转化率的影响非常大。在设备工艺设计工程中应作为一个主要因素加以考虑。

表12 模型计算与实际生产数据的比较

5)在一定范围内,有些工艺参数对产品质量影响并不是非常大,如有机物进口温度、SO3气体进口温度、SO3气体压力等。

总而言之,膜式SO3磺化是复杂的气-液相反应体系,而且各相沿反应器轴向存在着流速、温度和浓度的差别,因此过程显得十分复杂。各种工艺参数对反应的影响也是复杂的和非线性的。虽然没有具体的实验数据来表达上述关系,但通过机理模型的研究能弥补上述不足。此外,模型计算数据与可测实际数据较接近,这对磺化反应器装置的设计、生产工艺参数的优化无疑具有重要的指导作用。

[1] 戴干策编. 化学工程基础(流体流动、传热及传质). 北京:中国石化出版社, 1991,359.

[2] 南京化工研究院硫酸情报组. 接触法硫酸工艺设计常用参数资料选编(第一分册).

[3]《基础化学工程》编写组. 基础化学工程(中册). 上海:上海科学技术出版社, 1978,52.

[4] 天津大学编. 化工原理(下册), 86.

[5]《基础化学工程》编写组. 基础化学工程(下册). 上海:上海科学技术出版社, 1978,13.

[6] 戴干策编. 化学工程基础(流体流动、传热及传质). 北京:中国石化出版社, 1991,85.

[7] 戴干策编. 化学工程基础(流体流动、传热及传质). 北京:中国石化出版社, 1991,78.

[8] Frisk D. P. and DavisE. J. Int,J.Heat Mass Transfer, 1972,15,1537.

[9] 上海医药设计院编. 化工工艺设计手册(下册), 北京:化学工业出版社,1986, 843.

[10] 张成芳编. 汽液反应和反应器. 北京:化学工业出版社,1985,213.

[11] Gary R., Johnson. Ind.Eng.Chem.,Process Des.Develop.1974,Vol.13.No.1.

[12] 张成芳编. 汽液反应和反应器. 北京:化学工业出版社,1985,213.

[13] 朱德康. 双膜式三氧化硫磺化传质系数计算的探讨. 日用化学工业,91, 1991(1).