试油中地层损害原因与保护方法探讨

黄玉平 纪淑玲 张 洪

(青海油田井下作业公司 甘肃玉门)

试油中地层损害原因与保护方法探讨

黄玉平 纪淑玲 张 洪

(青海油田井下作业公司 甘肃玉门)

对造成油气层损害的因素进行分析,总结了乌南油田低渗油气层试油过程中降低油气层损害的方法。在试油中,针对实际情况综合运用射孔、酸化和压裂的方法,对已造成损害的油气层进行改造,可降低油气层损害程度,提高试油效率。

试油;油气层;损害;保护;方法

0 引 言

青海省柴达木盆地乌南油田属国内典型的低压低渗难采油田,油气层薄,泥质和微粒矿物较多,储层物性差,孔隙度低,渗透率低,孔喉半径小,油气层容易受到污染和伤害,开发难度大。目前油田地质储量采出程度仅为0.8%,采油速度只有0.2%[1]。近几年乌南油田共完成试油地质层21层,在试油施工中,试油队结合地质情况和增产措施进行试油方法总结,逐渐探索出一套降低油气层损害的试油方法,包括优化射孔、水力压裂、快速排液。

1 油气层损害因素分析

1.1 钻井过程中造成的损害

乌南油田是低渗透油气藏,储层类型主要为砂岩储层,其次是碳酸盐岩裂缝~孔隙型储层。储层纵向上主要分布在深浅两个层段,即:E31-E32和N1上部-N21。砂岩储层主要为粉砂岩,其次是细砂岩,储层均为低孔、低渗储层。裂缝~孔隙型储层主要是泥晶碳酸盐岩,属于中孔低渗-中、低孔特低渗储层。钻井过程中易污染和损害地层。造成损害主要有3种类型:①由于前几年采用过平衡钻井技术,钻井液液柱压力大于地层原始压力,致使钻井液进入地层,钻井滤液可引起粘土膨胀、水锁、乳化,影响地层液体的原有性质,造成污染和损害。②钻井液携带能力有限,稳定性不强,致使钻井液中固相颗粒进入近井地带地层的孔隙和喉道中,堵塞液体流通通道。③固井时水泥浆进入地层,造成粘土矿物分散,水泥的水化作用使氢氧化物过饱和在孔隙中重结晶,滤液中氢氧化物与地层中硅起反应生成硅质熟石灰成为粘结性化合物,所有这些对地层都有一定程度的污染,降低了地层渗透性。这些原因使许多有良好油气显示的地层,试油却见不到好效果。

1.2 开发过程中造成的损害

开发过程中,因生产工作制度不合理,地层压力下降过快,改变了地层内部的压力分布,造成地层微粒运移和固相微粒变形,从而挤占了原有的有效孔喉体积,降低了地层的渗透能力。特别是近井筒附近,由于压降梯度较大,损害也更为突出。

1.3 作业施工中造成的损害

施工过程中,入井液体,包括洗井液、压井液,与地层流体不配伍,进入地层后影响地层流体性质,堵塞孔隙;外界的固相颗粒随入井液进入地层,改变了地层孔喉结构,降低油气层的导流能力,增加渗流阻力;射孔工艺不合理,射孔弹不能有效穿透套管、水泥环和被污染地层形成流通通道,阻碍了地层流体向井筒内流动。

综合上述因素,油气层损害表现是在近井筒附近形成一个一定范围的污染带,阻隔井筒内与地层的连通,降低这个范围内地层的导流能力,阻碍地层流体流动,影响油气井的产量。

2 降低油气层损害的方法

2.1 合理优化射孔工艺

选用合适的射孔枪型、弹型。乌南油田钻井污染带约300mm,渗透率又较小,射孔采用SQ-127枪,装102弹,孔密32孔/m,在乌104井 III层组进行试验,效果良好,射后间歇性自喷。

2.2 利用水力压裂工艺,降低地层损害

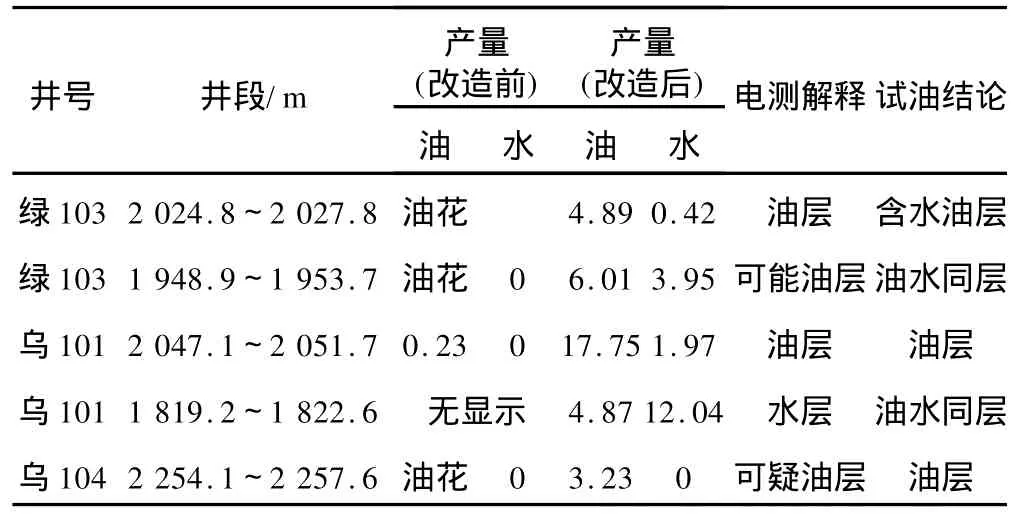

在乌南油田试油实践中,针对乌南油田低渗透、易污染的特点,运用水力压裂改造油气层,降低油气层损害,解放油气层,成果显著,见表1。

表1 乌南油田部分试油井压裂改造情况统计[1]

通过表1可以看出,进行水力压裂措施改造后,效果极为明显,油气层损害已解除,渗透率得到很大改善,产量提高明显。

2.3 快速排液

乌南油田是以低压、低孔、低渗为特征的三低油藏,试油排液工作量大。从目前各队试油过程来看,排液是其中施工周期最长,工作量最大的一道工序,也是制约提高试油效率的重要因素之一,特别是压裂关井扩散压力后,快速返排压裂残液,是压裂施工后最重要的工作。试油排液质量的好坏直接影响试油结论和对储层的准确认识。因此,解决了排液问题,可以缩短整个试油周期,提高试油速度,尽早获取真实的地层地质资料,提高油田勘探的整体经济效益。我们一般是根据井口压力确定油嘴大小,用油嘴控制放喷返排,到井口压力下降为0,然后起出压裂管柱,下抽汲管柱排液,抽汲时加快速度,很快定深、定抽,以防止造成新的污染。

3 应用分析

试油中,综合运用射孔、酸化和压裂的方法,对己损害的油气层进行改造和恢复,可降低油气层损害,提高试油效率。

3.1 优化射孔工艺

紊流或非达西流动将大大地影响流动效率,在预计产生紊流或非达西流的井进行射孔时,应尽量提高流动面积,来减少紊流的影响,一般应选择较大的射孔孔密和适合的相位。渗透率各向异性对相位和孔密是十分敏感的,据资料介绍[2]:当各向异性在0.7≤KZ/KR≤1.0时,90°相位角最佳;当各向异性在0.3 由于地质结构和储层特性原因,储层与井筒的连通部分只是生产层段的一部分,或因射孔弹未完全引爆,目的层段部分被打开。此时,流体处于部分渗滤储层中,径向流流向会发生改变,流线收缩,流动阻力增加,流量减少。针对这类井,要重新进行补孔作业,改善试油层段的渗流情况。 乌101井是位于青海省柴达木盆地西部拗陷昆北断阶带亚区乌南—绿草滩断鼻带乌南潜伏构造,是一口评价井。2006年12月4日,对测井解释为油层的层段2048.1m~2050.7m进行射孔,用127枪油管传输射孔,孔密16孔/m,装弹42发,射后井口自溢。试采日产油0.23m3,累计产油2t~3t。对最后一次的关井期资料数据进行处理,压力双对数及导数图上看出,该井段地层打开不完善,早期井筒储集过后,出现了3条明显的直线,第一条为早期稳定径向流直线;第二条为反映球形流特征的过渡段;第三条为反映整个生产层段流动特征的不稳定拟径向流段。试油时,进行了补孔作业,射后产微量气,再次测试表明射孔完善。 乌101井是一口评价井,初期试采无产量。为改善该井地层渗透性及导流能力,摸索出适合木区块地层特征的试油技术,对该井进行了水力压裂施工。该井射开层位N1,井段2048.40m~2050.70m,2.30 m/1层,总孔数37孔。根据地层测试曲线分析:各次开关井压力曲线上升均较慢,说明地层渗透性差,供液不足,且受地层内外区渗透性变化影响较大,一次关井曲线上升后又出现下降,运用双对数拟合方法进行解释,地层参数如下:地层系数 KH=3.9148×10-3μm2·m,渗透率 K=1.1514 ×10-3μm2,表皮系数 S=-1.7282,C=1.1201×10-3m3/MPa,二关外推压力P*=22.5738MPa/2007.20m,压力系数=1.146 8,测点最高温度74.8℃/1993.86m。解释结果说明地层渗透性差且内外区变化较大、近井地层不存在污染。 033.19 m。解释结果说明地层渗透性较好、近井地层不存在污染。 对比压裂前后测试情况和产量,压裂对储层的改造作用是非常明显的。 1)选择合适的射孔压井液 为避免压井液对油气层的再次损害,建议将乌南油田的地层样品进行严格化验,根据化验结果,选择与地层配伍性良好的防膨剂溶液作为施工入井液。采用负压射孔技术。负压射孔可以有效防止压井液进入地层,还可使地层压力将射孔孔道的部分堵塞物冲出,对射孔压实带进行“瞬时”冲洗,改善射孔孔道的导流能力。乌南油田地层渗透率较低,应进行最小负压值研究,找出射孔作业中合适的掏空深度,实现负压射孔。 2)运用土酸酸化工艺,降低地层损害 土酸酸化是利用盐酸、氢氟酸和其它成份配成酸液,利用其溶蚀作用,解除近井筒附近污染带,达到沟通地层的目的。乌南油田主要储层类型为砂岩储层,第二系砂岩地层,碳酸盐含量低,泥质含量高,适合使用土酸酸化。建议研究乌南地区储层岩性,配制适合该地区的土酸,选层进行偿试;用土酸改造地层,与压裂相比其成本低廉,动用车组少,施工压力低,对地层污染小,是值得一试的。 3)试用螺杆泵排液,降低成本,减少劳动强度 勘探试油井由于远离油区,常采用常规方法排液,动力主要是修井机,修井机抽排工作强度大,加上人为因素,往往造成排液不连续;螺杆泵适用于一般油性的油层,还可用于水层、油水同层,是目前较理想的排液工艺技术;它不会出现泵卡、气锁、被砂、蜡、垢等堵塞,适合不同排量、不同量程要求,输入转速随意调整;螺杆泵排液排量控制稳定,没有扰动性,有利于保护油层,尤其对容易出砂的油层试油极有意义;驱动装置简单,主要有液压驱动与井下电机驱动两种,目前试油队可偿试采用电机与柴油机驱动,结构简单,能够减轻劳动强度,降低试油成本。 4)油田开发过程造成油气层损害不可避免。要结合油气层损害形成的不同原因,研究降低油气层损害的方法,对经济、高效地开发油气田有重要意义。 5)根据地质特征,优化射孔工艺,采用酸化和压裂技术,可降低油气层损害,恢复和提高近井筒附近地层的导流能力,确保试油工作顺利完成。 6)综合运用多种方法进一步研究和完善油气层保护技术。油气田开发的每一个环节都要做好油气层保护,可减少对油气层造成损害,减少为降低油气层损害所做的巨大投入。 [1] 乌南油田开采开发状况.青海油田采油二厂乌南作业区.2008~2009年(内部资料) [2] 刘玉芝.油气井射孔井壁取心技术手册[M].北京:石油工业出版社,2000 P631.8+1 B 1004-9134(2010)03-0056-03 2009-11-22 编辑:姜 婷) 黄玉平,男,1972年生,地质工程师,1997年毕业于西南石油学院石油地质勘查专业,现在青海油田井下作业公司试油项目部从事试油研究工作。邮编:8164003.2 完善地层打开程度

3.3 压裂试油,增加渗透率

4 总结与建议