增强型催化裂解技术(DCC-PLUS)试验研究

张执刚,谢朝钢,朱根权

(石油化工科学研究院,北京100083)

增强型催化裂解技术(DCC-PLUS)试验研究

张执刚,谢朝钢,朱根权

(石油化工科学研究院,北京100083)

在中型试验装置上进行增强型催化裂解技术(DCC-PLUS)工艺试验。试验结果表明,DCC-PLUS工艺与DCC工艺相比,液化气产率、丙烯产率和丁烯产率均明显提高,干气产率和焦炭产率大幅度下降,汽油诱导期可达到529 min。在加工掺混渣油原料时,DCC-PLUS工艺对改善产品分布和产品选择性的效果更加明显。

催化裂解 丙烯 丁烯 低碳烯烃

1 前 言

丙烯是石油化学工业重要的基础原料,世界70%的丙烯是石油烃经管式炉热裂解法生产的,另外30%的丙烯由催化裂化工艺过程提供。DCC工艺[1]是中国石化石油化工科学研究院在20世纪90年代初开发的基于流化催化裂化技术和新型反应器以及新型催化剂、以多产丙烯兼产乙烯和丁烯及芳烃或汽油为目的的当时世界最先进的技术。最近国内外大公司对催化裂化工艺过程生产丙烯投入很大的研究精力,开发了许多新工艺。ABB Lummus 公司开发了以粗汽油和丁烯为原料的组分选择性裂化生产丙烯的SCC工艺以及将乙烯和丁烯转化为丙烯的OCT技术[2];UOP公司开发了以重质油为原料、丙烯产率超过20%并副产芳烃的PetroFCC工艺[3];Arco Chemical公司开发了以碳四以上低碳烯烃为原料生产丙烯的Superf l ex[4]技术;KBR与Mobil Technology公司共同开发了以重质油为原料生产丙烯的Maxof i n[5]技术。这些技术的侧重点均为生产丙烯。可见国外大公司一直努力开发类似DCC工艺的技术,以期赶超DCC工艺。

石油化工科学研究院在DCC技术基础上开发了生产丙烯新技术——增强型催化裂解技术(DCC-PLUS)。该技术克服了传统催化裂解技术无法兼顾低碳烯烃产率与干气和焦炭选择性的缺点,在大幅增加丙烯产率、丁烯产率和汽油产率的同时,大幅度降低干气和焦炭等副产品产率。本文主要介绍DCC-PLUS的技术特点、技术原理以及中型试验结果。

2 DCC-PLUS的技术构思

DCC-PLUS工艺与DCC工艺的反应系统对比见图1。

图1 DCC-PLUS工艺与DCC工艺反应系统对比

DCC工艺典型的反应系统包括提升管反应器和流化床反应器。来自再生器的高温催化剂进入提升管反应器后与原料油接触反应,高选择性地裂化原料油,并生成部分低碳烯烃和富含烯烃的汽油,提升管反应器出口的油气和催化剂进入流化床反应器,进一步将富含烯烃的汽油裂解为低碳烯烃。DCC工艺的反应温度(流化床温度T3)很高,最初反应温度为580 ℃,现在一般大于540 ℃。由于流化床反应器和提升管反应器均为吸热反应,如果要保持反应温度T3较高,相应提升管出口温度T2需高于反应温度T3约20 ℃以上,而提升管入口油气和催化剂混合温度T1需高于提升管温度T2约40 ℃以上。由此可见,当反应温度为540 ℃时,油气和催化剂混合温度T1可高达600 ℃;而当反应温度为580 ℃时,油气和催化剂混合温度T1可高达640 ℃。如此高的T1,势必导致热裂化成倍增加,导致焦炭和干气产率,特别是干气产率很高。这也是工厂逐步将DCC反应温度由 580 ℃降低到560 ℃、甚至540 ℃的主要原因。

DCC-PLUS工艺是针对DCC工艺特点进行改进的。DCC-PLUS工艺与DCC工艺的相同之处为两者均采用提升管反应器+流化床反应器的形式;两者不同之处在于DCC-PLUS工艺将由再生器来的另外一股再生催化剂引入流化床反应器,其对反应器操作参数的改变如下:①改变流化床反应器的催化剂活性分布;②在保持流化床反应器温度T5一定的情况下,提升管出口温度T4和提升管入口油剂混合温度T6均可降低。补充再生催化剂至流化床反应器可增加重油的裂化、提高低碳烯烃的产率和改善汽油性质。降低T6和T4可明显降低干气和焦炭产率。

3 试验装置

试验是在DCC中型装置(参考文献[6])和DCC-PLUS中型装置上进行的。两套中型装置均为连续进料,反应和再生过程连续进行。DCCPLUS中型装置进料量为4~10 kg/h,该装置与DCC中型装置大体相似,不同之处为:从汽提段来的待生催化剂分为两部分,一部分进入1号再生器烧焦,另外一部分进入2号再生器烧焦。从1号再生器出来的再生催化剂进入提升管反应器底部与原料油接触反应;从2号再生器出来的再生催化剂进入流化床反应器。

4 原料油和催化剂

试验所用原料油为管输蜡油(原料A)和管输蜡油掺15%减压渣油(原料B)。原料油性质见表1。从表1可以看出,原料A的密度(20 ℃)为0.904 9 g/cm3,氢质量分数为12.55%,特性因数为11.9,属于典型中间基蜡油;原料B的密度(20 ℃)为0.921 7 g/cm3,氢质量分数为12.40%,残炭为1.95%,特性因数为11.8,属于中间基掺渣原料。

试验所用催化剂为石油化工科学研究院研制的MMC-3催化剂。催化剂经800 ℃、100%水蒸气、常压、14 h的老化,老化后催化剂的裂解活性为65%。催化剂的其它性质见表2。

表1 原料性质

表2 MMC-3催化剂性质

5 DCC-PLUS与DCC工艺对比试验结果

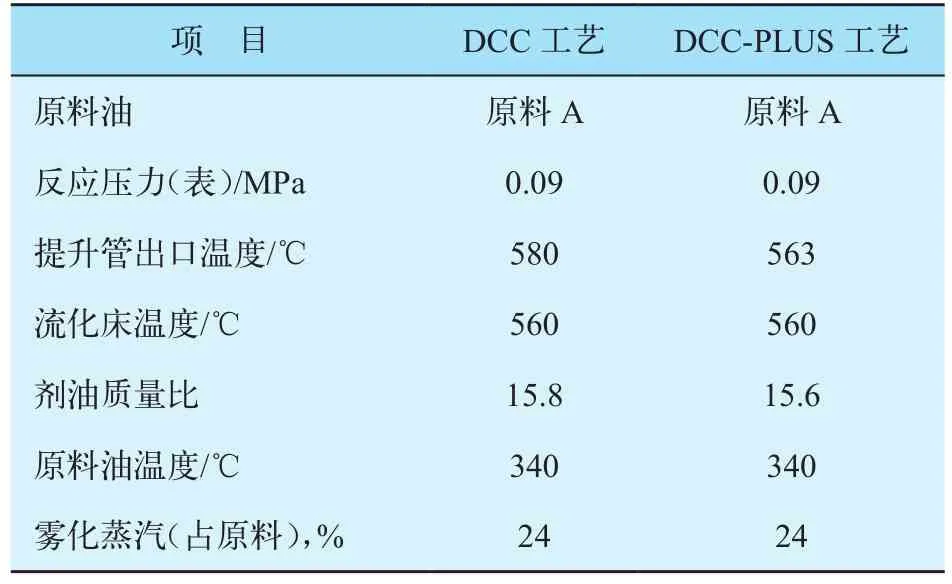

以原料A为原料油,进行DCC-PLUS与DCC两种工艺的对比试验。试验主要操作参数见表3。从表3可以看出,两种工艺的反应压力均为0.09 MPa,原料预热温度为340 ℃,雾化蒸汽占原料比例为24%,单程操作,无回炼。DCC工艺流化床温度为560 ℃,提升管出口温度为580 ℃;DCC-PLUS工艺流化床温度与DCC工艺相同,提升管出口温度为563 ℃,降低了17 ℃。

表3 主要操作参数

两种工艺的产品分布见表4。从表4可以看出,DCC-PLUS工艺与DCC工艺相比,转化率略有增加,低价值产品产率明显下降,高价值产品产率明显提高,其中干气产率降低1.59个百分点,降低幅度为17.42%;焦炭产率降低2.49个百分点,降低幅度为25.62%;重油产率降低1.21个百分点;C5+裂解汽油产率提高1.36个百分点,增幅为4.72%;液化气产率提高4.83个百分点,增幅为13.67%;总烯烃(乙烯+丙烯+总丁烯)产率增加3.11个百分点,丙烯和丁烯产率增加值相当,分别为1.67和1.71个百分点,但丁烯的增幅高于丙烯的增幅,丙烯增幅为10.78%,而丁烯增幅为15.50%,乙烯产率略有下降,但幅度不大。

表4 产品分布

两种工艺的产品选择性见表5。从表5可以看出,DCC-PLUS工艺与DCC工艺相比,烯烃度[烯烃度=100×总烯烃产率/(干气+液化气)产率]略有增加,增加了1.79个百分点,增幅为2.60%;丙烯选择性[丙烯选择性=100×丙烯产率/(干气+液化气)产率]也略有增加,增幅为3.21%。液化气中丙烯质量分数略有降低,降低幅度为2.55%,但液化气中的丁烯质量分数略有增加,增幅为1.54%。干气选择性明显改善,下降了2.13个百分点,下降幅度为19.49%;焦炭选择性也显著改善,其下降幅度为27.49%。

表5 产品选择性

综上所述,DCC-PLUS工艺与DCC工艺相比,干气和焦炭产率大幅下降,液化气产率增加,从而大幅增加了目的产品丙烯和丁烯的产率,汽油产率也有一定程度的增加;乙烯产率略有下降,但幅度不大。干气产率和焦炭产率大幅度下降,除了降低低价值产品收率外,降低干气产率还十分有利于充分利用原料的氢和降低装置的能耗,降低焦炭产率对于降低装置的能耗也十分有利。

两种工艺的汽油性质对比见表6。从表6可以看出,DCC-PLUS工艺与DCC工艺相比,汽油的安定性明显改善(DCC工艺汽油的安定性一直存在很大的问题,一般通过添加防胶剂来解决),二烯值明显下降,由DCC工艺的5.0 gI2/(100 g)降低到1.9 gI2/(100 g),相应诱导期由158 min提高到529 min,满足国标对汽油诱导期的要求;汽油的硫含量有所下降,由931 µg/g降低到790 µg/g,降幅为15.15%;研究法辛烷值相当,马达法辛烷值略有下降,但幅度不大;汽油族组成相当,但苯含量有所增加。DCC-PLUS工艺汽油的研究法辛烷值和马达法辛烷值均较高,诱导期合格,是优质的汽油调合组分。

表6 汽油性质

6 DCC-PLUS工艺的原料适应性

原料的重质化一直是催化裂化工艺和DCC工艺的发展趋势。以管输蜡油(原料A)和管输蜡油掺15%减压渣油(原料B)作为原料,考察DCC-PLUS工艺加工蜡油和掺渣油原料的产品分布和产品选择性变化。试验首先使用两种原料进行DCC工艺试验,然后使用同样的催化剂对两种原料进行DCC-PLUS工艺试验。

采用DCC-PLUS工艺与DCC工艺加工两种原料时的产品分布差别对比见表7。从表7可以看出,与DCC工艺相比,采用DCC-PLUS工艺加工两种原料时的产品分布都有所改善,加工掺混减压渣油原料(原料B)时的改善程度较加工管输蜡油(原料A)时更明显,干气和焦炭产率分别降低3.65和3.54个百分点;液化气、丙烯和丁烯产率分别提高6.40,2.88,2.43个百分点。

采用DCC-PLUS工艺与DCC工艺加工两种原料时的产品选择性差别对比见表8。从表8可以看出,与DCC工艺相比,采用DCC-PLUS工艺加工两种原料时的产品选择性都有所改善,加工掺混减压渣油原料(原料B)时的改善程度较加工管输蜡油(原料A)时更大,干气选择性和焦炭选择性分别降低4.47和4.34个百分点;烯烃度和丙烯选择性分别提高2.77和4.60个百分点。

表7 加工两种原料时DCC-PLUS工艺与DCC工艺的产品分布差别对比

表8 加工两种原料时DCC-PLUS工艺与DCC工艺的产品选择性差别对比 百分点

综上所述,由于 DCC-PLUS 工艺优化了反应器的温度分布和催化剂活性分布,当加工更重的原料油时,可以明显改善产品分布和产品选择性。

7 结 论

(1)增强型催化裂解技术(DCC-PLUS)与DCC工艺相比,丙烯产率、丁烯产率和汽油产率大幅提高,干气产率和焦炭产率明显降低。

(2)采用管输蜡油为原料,DCC-PLUS工艺与DCC工艺相比,液化气产率提高4.83个百分点,丙烯和丁烯产率分别提高1.67和1.71个百分点;干气产率降低1.59个百分点,焦炭产率降低2.49个百分点。

(3)对于管输蜡油原料,DCC-PLUS工艺与DCC工艺相比,汽油诱导期则由158 min提高到529 min,满足国标对汽油诱导期的要求;研究法辛烷值相当,马达法辛烷值略有下降,但幅度不大。

(4)在加工掺混渣油的原料时,DCC-PLUS工艺与DCC工艺相比,对改善产品分布和产品选择性的效果更加明显。

[1] 李再婷.催化裂解架起了炼油与化工之间的桥梁[J].中国工程科学,1999,1(2):67-71

[2] Mol J C.Industrial applications of olefin metathesis.J Mol Catal A:Chem,2004,213(1):39-45

[3] 孙昱东,窦锦民,黄小海.催化裂化生产低碳烯烃技术综述:I.生产低碳烯烃工艺[J].石油与天然气化工,2004,33(3): 160-163

[4] Curtis R M,Ray O,Michael T.Economic routes to propylene[J]. Hydrocarbon Asia,2004,14(4):36-45

[5] 崔智强.催化裂化多产丙烯技术研究进展[J].内蒙古石油化工,2009,(3):15-17

[6] Zhang Zhigang.Effect of metal contanmination on the performance of catalyst for deep catalytic cracking process[J]. China Petroleum Processing and Petrochemical Technology,2009,(2):37-42

EXPERIMENTAL STUDY OF DCC-PLUS TECHNOLOGY

Zhang Zhigang,Xie Chaogang,Zhu Genquan

(Research Institute of Petroleum Processing,Beijing 100083)

A series of experiments for DCC-PLUS technology was carried out on pilot plant unit. Results showed that as compared with DCC technology,the yields of LPG,propylene and butylenes in DCC-PLUS process were enhanced significantly,at the same time,the yields of dry gas and coke were reduced;the induction period of gasoline reached 529 min. The improvement in product slates and product selectivity was even more signif i cant when processing residue blended feedstock with DCC-PLUS technology.

catalytic cracking;propylene;butylenes;light olef i n

book=4,ebook=45

2009-12-17;修改稿收到日期:2010-03-05。

张执刚(1971—),男,高级工程师,主要从事催化裂化技术研究工作。