螺旋钻式采煤机钻具定向控制研究

王 磊陈祥恩

(1.中国矿业大学,江苏省徐州市,221008; 2.河南煤业化工集团,河南省郑州市,450000)

★煤炭科技·机电与信息化 ★

螺旋钻式采煤机钻具定向控制研究

王 磊1,2陈祥恩1,2

(1.中国矿业大学,江苏省徐州市,221008; 2.河南煤业化工集团,河南省郑州市,450000)

针对螺旋钻式采煤机存在钻具偏斜问题,提出采用PID控制算法对钻具的钻进方向进行控制,结合电液伺服阀的调节,实现了定向钻进。试验结果表明,通过采用PID控制算法的钻具定向控制技术,提高了钻式采煤机的安全可靠性,实现了薄煤层的安全高效采煤。

螺旋钻式采煤机 PID控制器 钻具 定向控制

AbstractIn order to solve the problem of auger type coal miner’s drilling deviation,it is proposed by this paper to use PID algorithm to control the drilling direction.With the combined use of the regulatory functions of the electro-hydraulic servo valve,directional drilling is realized. The tests show that the application of directional drilling control technology employing PID control algorithm greatly improves the safety features and reliability of the auger type coal miners and thus safe coal mining in thin coal seams at high efficiency is ensured.

Key wordsauger type coal miner,PID controller,drill,direction control

螺旋钻式采煤机 (简称钻式采煤机)是一种应用于薄与极薄煤层开采的机械设备,主要由主机、钻具、电控系统、液压系统等组成。钻式采煤机在钻采过程中,由于受地质条件、钻头和钻杆重力以及不平衡力矩的影响,钻具在钻进过程中经常发生偏斜,需要司机凭经验人工调整钻具,工作面不能实现无人采煤,吨煤成本较高。为了减人增效,实现薄煤层的安全高效采煤,对钻具防偏斜进行了研究,设计了PID调节器,通过调节钻头钻进方向,实现钻具的定向控制。

1 钻具偏斜原因

在钻式采煤机钻进过程中,受诸多因素影响,如煤层的地质条件、钻具组合结构、钻进工艺参数,以及钻式采煤机的固定、工人操作方式等因素,钻头方向往往不能按预先设定的方向钻进,会发生跑偏。虽然影响钻具钻进方向的因素是多方面的,但主要影响因素是煤层结构及钻具结构。

钻头定向钻进过程中并非沿着其所受合力方向钻进,也不是沿着其轴向钻进。在相同轴向力和侧向力作用下,由于煤层在各个方向上力学性质的不同,钻头在各个方向上钻进速度也会有明显不同。其结果是在钻进过程中钻头位移方向并非与其机械合力方向一致,从而导致受力不平衡,产生侧向切削,进而造成钻具偏斜。

2 钻具的定向控制

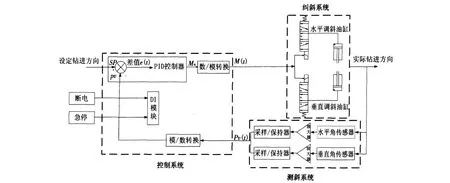

钻具的定向控制由测斜系统、控制系统、纠斜系统3个基本单元组成。测斜系统采用倾角传感器,用于测量钻孔倾角,并将测量到的参数信息进行放大,经过采样保持器传送到控制中心。控制系统对接收到的信息进行处理和比较,检测实际倾角与给定值之间的偏差,然后发出控制指令驱动纠斜机构。钻具纠斜系统按控制指令动作,向液压电磁阀发出指令,控制液压系统的油缸伸缩,进行钻具的偏斜调整,实现钻具的定向钻进。钻具的定向控制系统如图1所示。

图1 钻具的定向控制图

2.1 测斜系统

测斜系统的倾角传感器选用压阻式传感器,它由测量电路和弹性敏感元件组合而成。将电阻应变片粘贴在弹性敏感元件上,当弹性敏感元件受到压力作用时,将产生应变,粘贴在表面的电阻应变片也会产生应变,表现为电阻值的变化。这样弹性体的变形转化为电阻应变片阻值的变化,把4个电阻应变片按照桥路方式连接,两输入端施加一定的电压值,两输出端输出的共模电压随着桥路上电阻阻值的变化增加或者减小,通过测量共模电压得到压力值。当有压力时各桥臂的电阻状态都将改变,电桥的电压输出会有变化。

压阻式传感器将差压转换为微小的模拟信号,经过放大器、采样/保持器,进行信号的放大与保持,送入到PLC的模拟量/数字量转换模块A/D,方可在PLC内完成反馈、给定信号的比较及控制。

2.2 定向控制系统

定向控制的关键是做出测量和比较后,实现准确纠偏钻进。传统的定向控制系统是通过手工的操作保证钻具的定向钻进,这也造成了钻具系统具有动态响应较慢、调节误差过大等问题。因此,为了解决以上的问题,引入 PID控制算法调节钻具系统,以保证钻具定向控制系统具有快速的动态特性和较好的稳定性。因为 PID控制具有结构简单、稳定性好、工作可靠、调整方便等优点,这也是为什么PID控制算法成为了工业领域内普遍使用的技术之一。

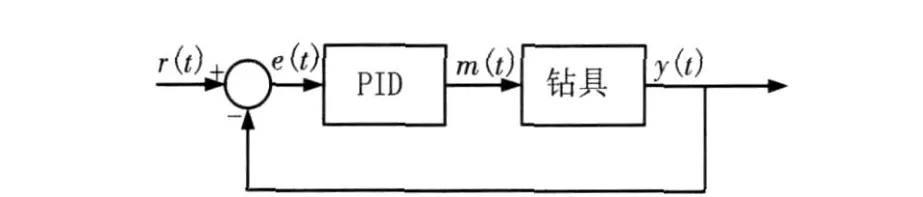

采用PID(比例 -积分 -微分)控制器,通过PID调节控制量,保证差值e(t)为零,使系统达到稳定状态。PID控制器由比例单元 (P)、积分单元 (I)和微分单元 (D)组成,如图2所示,图中r(t)、y(t)分别为输入输出信号,传统的PID控制算法如下:

式中:m(t)——调节器输出信号;

e(t)——差值信号;

kp——比例系数;

ki——积分系数;

kd——微分系数。

图2 PID控制系统框图

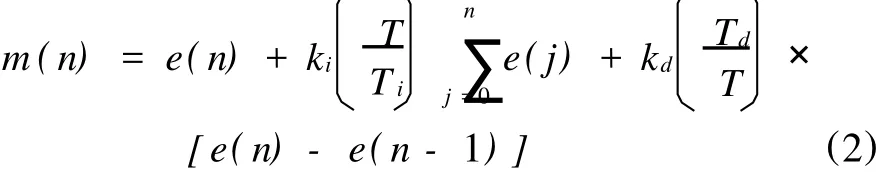

PID调节器中的比例控制作用可减小误差,积分作用可消除偏差,使稳态误差为零,而微分控制作用可减少输出响应超调量。上式离散化处理可得:

式中:m(n)——第n时刻的控制量;

T——采样周期;

Ti——积分时间;

Td——微分时间;

n——采样序号,n=0,1,2,3…。

但是,普通的 PID控制也存在问题。为了消除静态误差,提高控制精度,引入积分环节。积分环节的引入,使得系统在起动、结束或是大幅度增减时,短时间内输出有很大的偏差,会造成 PID运算的积分积累,致使控制量超过执行机构可能允许的极限控制量,引起系统较大的超调,甚至引起系统较大的振荡等问题,这在井下钻进系统中是不允许的。

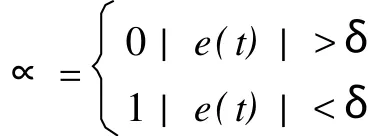

因此,基于以上原因,引入一种新型的 PID控制算法 (积分分离算法)加低通滤波器的方法来解决这种超调过大、系统不稳定的问题。积分分离算法的基本思想是:当被控量与设定值偏差较大时,取消积分作用,以免由于积分作用使系统稳定性降低,超调量增大;当被控量接近给定值时,引入积分控制,以便消除静差,提高系统的控制精度。控制算法过程如下:

(1)根据实际情况,人为设定阈值δ>0;

(2)当|e(t)|>δ时,即偏差|e(t)|比较大时,采用PD控制,大幅度降低超调量,使系统有较快的响应速度;

(3)当|e(t)|<δ时,即偏差|e(t)|比较小时,采用PID控制,保证系统的控制精度。

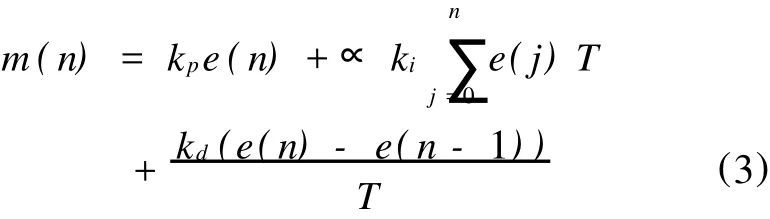

此算法可以表示为:

式中:∝ ——积分项的开关系数。

积分分离 PID控制算法的程序框图如图3所示。

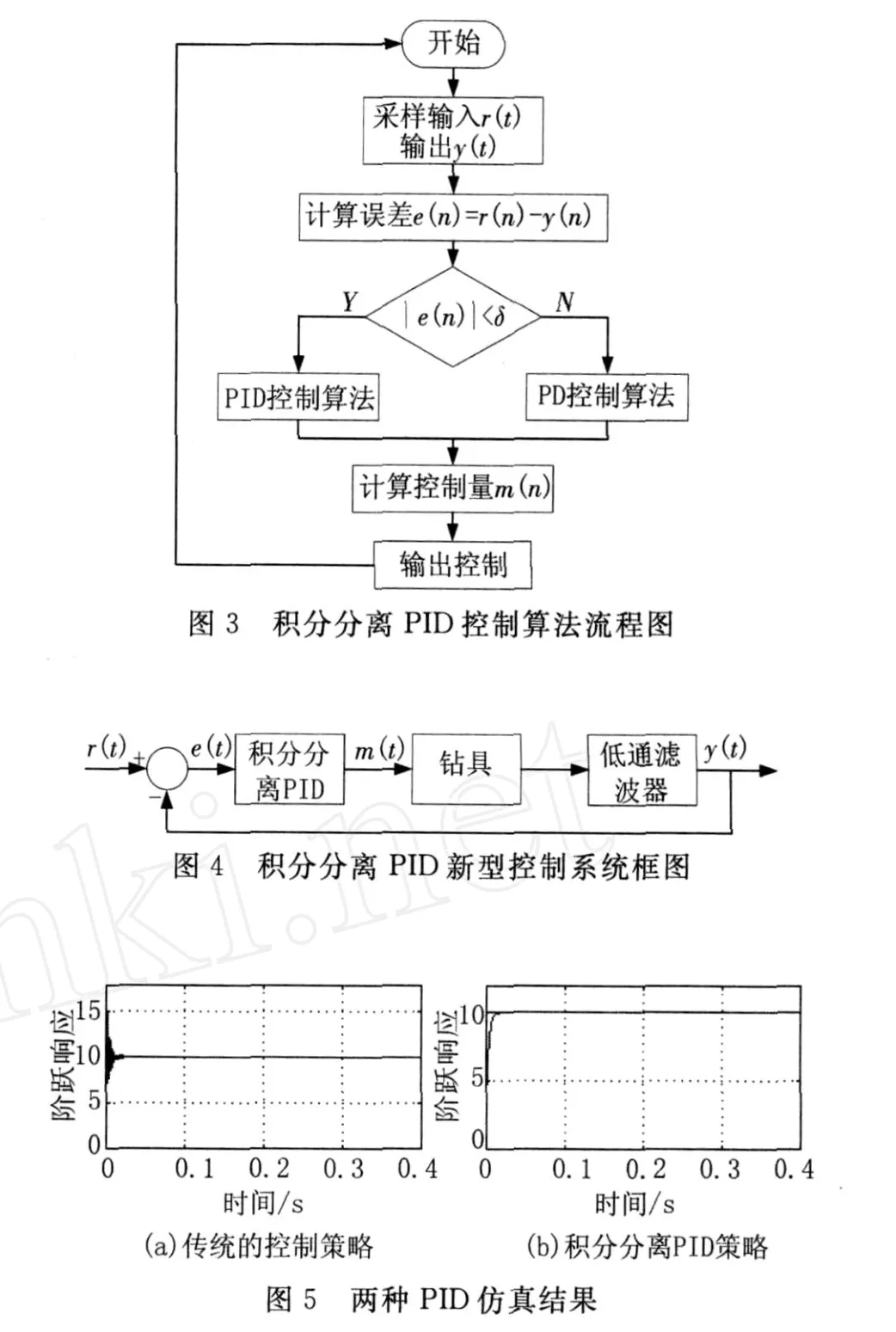

则基于积分分离 PID钻具新型控制系统框图如图4所示。

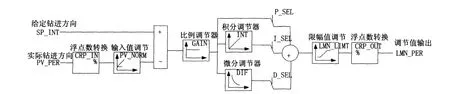

为了验证本文提出的新型 PID控制算法在钻具系统中的有效性,采用matlab/simulink系统仿真软件,分别对传统的 PID控制策略和采用积分分离算法的新型 PID控制算法进行了系统建模,并对基于钻具定向控制系统的这两种PID算法进行了仿真分析,仿真结果如图5所示。

由图5可以看出,采用新型积分分离 PID策略的钻具系统能够有效地避免钻具方向的超调,同时限制了系统积分饱和等现象的发生,能够实现钻具的定向控制。

PID调节器的参数对控制性能影响较大,比例控制系数kp可调节幅值震荡,kp偏大时,系统的动作灵敏,但震荡次数加多,系统达到稳定时调节时间加长。积分控制系数 ki可调节动作响应的速度, ki偏大时,响应速度慢。微分控制kd系数能够阻止偏差的变化,有助于减小超调量,克服振荡,使系统趋于稳定,但对输入信号的噪声较敏感。

图1中实线框内为PLC的PID控制,输入量2个:设定钻进方向和实际钻进方向测量值,设定钻进方向作为给定值,通常是固定值,实际钻进方向通常是经过模数转换和计算后得到的被控量的实测值。

控制系统采用西门子公司的S7-300系列,用STEP7软件编程,在程序中,PID功能块用于控制连续变化的模拟量,可以在组织块中调用,PID功能块控制框图如图6所示。

图6 PID功能块控制框图

由于实际钻进方向测量值的大小、范围与设定的钻进方向数值有很大的不同,采用 PID指令运算前,必须将其转换成标准化的浮点数,在模块CRP_IN中按公式将 PV-PER外设值转换成-100%~+100%之间的浮点数格式,即:

CRP_IN的输出=PV_PER×100/2764

同样,对于 PID指令的输出,在将其送给数模转换之前,也需要进行转换。

PID各部分在 PID算法中可以分别激活或取消,当输入端P_SEL被置位时,比例分量P被接通,同理,I_SEL、D_SEL被置位时,积分分量I,微分分量D可以分别被接通。

图7 纠斜系统图

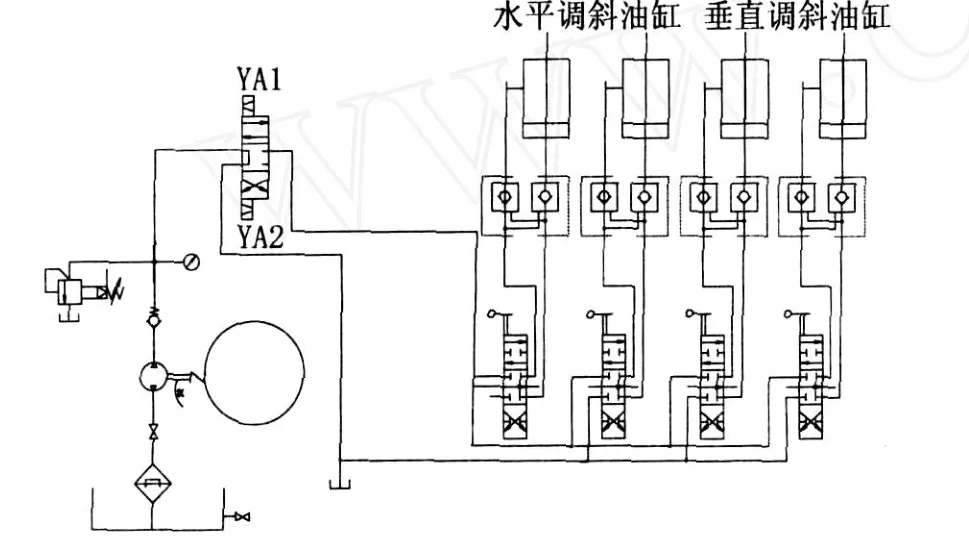

2.3 纠斜系统

钻具纠斜采用液压系统,如图7所示,液压系统的4个电液伺服阀分别控制水平液压缸和垂直液压缸。当没有控制电流输入时,伺服阀内的滑阀处于中间位置,滑阀两端油腔的压力相等,没有压力输出,液压缸活塞杆不动作。当输入控制电流时,滑阀偏离中间位置,油液进入液压缸,活塞杆以一定速度运动。控制电流越大,滑阀的偏移量也越大,电流的极性决定液流方向,即活塞杆运动方向。

3 结语

采用PID控制与电液伺服阀调节相结合的方法,进行钻具的偏斜调整,实现了钻具的定向钻进,发挥了钻式采煤机的开采效率,提高了设备的安全可靠性,实现了薄煤层的安全高效采煤。

[1]陶永华.新型PID控制及应用 [M].北京:机械工业出版社,2003

[2]廖常初.S7-300/400PLC应用技术 [M].北京:机械工业出版社,2005

[3]刘长年.液压伺服系统的分析与设计 [M].北京:国防科技大学出版社,2001

[4]王君荣,陈名松.数字 PID控制算法的研究和仿真[J].大众科技,2008(4)

[5]林文孚.数字PID调节器的一种改进算法 [J].基础研究,2008(8)

[6]李素敏,王杰,宋北光.一种改进的 PID控制算法[J].微计算机信息,2006(9)

[7]卢铭娜,朱学峰,郭永玲等.PID控制器微分算法的改进研究和仿真 [J].自动化技术与应用,2006(10)

(责任编辑 张毅玲)

A research on an auger type coal miner’s drill direction control system

Wang Lei1,Cheng Xiang’en2

(1.China University of Mining and Technology,Xuzhou,Jiangsu province 221008,China; 2.Henan Coal and Chemical Industry Group,Zhengzhou,Henan province 450000,China)

TD421.6

A

王磊 (1972-),男,河南永城人,高级工程师,博士研究生,主要从事煤矿机电设备的研究。