先进控制在纯碱厂的应用

陈洪涛,孟凡旭

(山东海化股份有限公司 纯碱厂,山东 潍坊 262737)

先进控制在纯碱厂的应用

陈洪涛,孟凡旭

(山东海化股份有限公司 纯碱厂,山东 潍坊 262737)

介绍了海化纯碱厂实施先进控制的平台,并简要介绍了先控实施的方案及实施后的效果。

DEL TAV;先进控制APC;网络通讯;先进控制平台

山东海化股份有限公司纯碱厂所有生产岗位全部实现了DCS控制,但由于纯碱生产过程工艺流程长,连续性强,存在较强的变量关联和耦合特性,常规控制不能很好地解决这种复杂工业生产控制难题。故海化纯碱厂陆续分批在不同时间内率先实施了先进控制和智能控制等技术手段,结合纯碱生产工艺控制的思路和实际的工艺操作经验,开发了纯碱装置先进控制系统,提高了装置操作平稳性和控制性能,降低了能耗,减轻了操作人员的劳动强度。

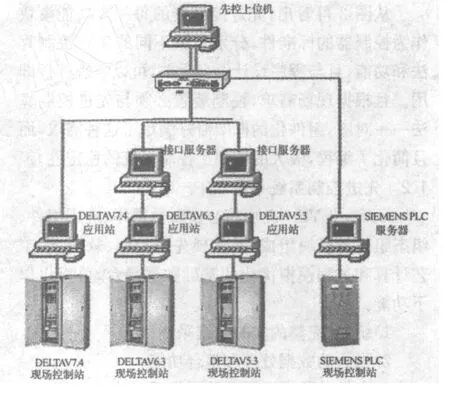

海化纯碱厂的特殊性:纯碱厂DCS控制系统因实施时间不同,虽然在同行业中是最先进的,但分成了几套网络互相独立的系统,仅仅艾默生公司的控制系统就分成了3套:DEL TAV5.3(运行在winnt系统)、DEL TAV6.3(运行在winnt系统)、DELTAV7.4(运行在winxp系统).要想在不同的控制系统中实施互相具有关联的先进控制,是非常困难的,这需要我们必须了解每一套系统的特性。海化纯碱厂先进控制系统是基于浙大中控APC-Suite先进控制系列软件基础上开发的。

在实施过程中我们首先考虑要将先控上位机与3套 DELAV DCS系统通讯,因 DEL TAV5.3、DEL TAV6.3运行在WINNT系统平台下,版本非常的老旧,为了解决这个问题,我们做了很多次实验,最终确定了将先控上位机直接与DEL TAV7.4版本的DCS系统的应用站连接,而DEL TAV6.3版本的DCS系统和DEL TAV5.3版本的DCS系统则通过中控公司开发的OPC2TCP接口转换软件实现连接,通过这种方式我们既解决了问题,又节省了控制系统的资源和资金。

图1 先进控制数据采集

1 浙大中控APC-Suite先进控制系列软件

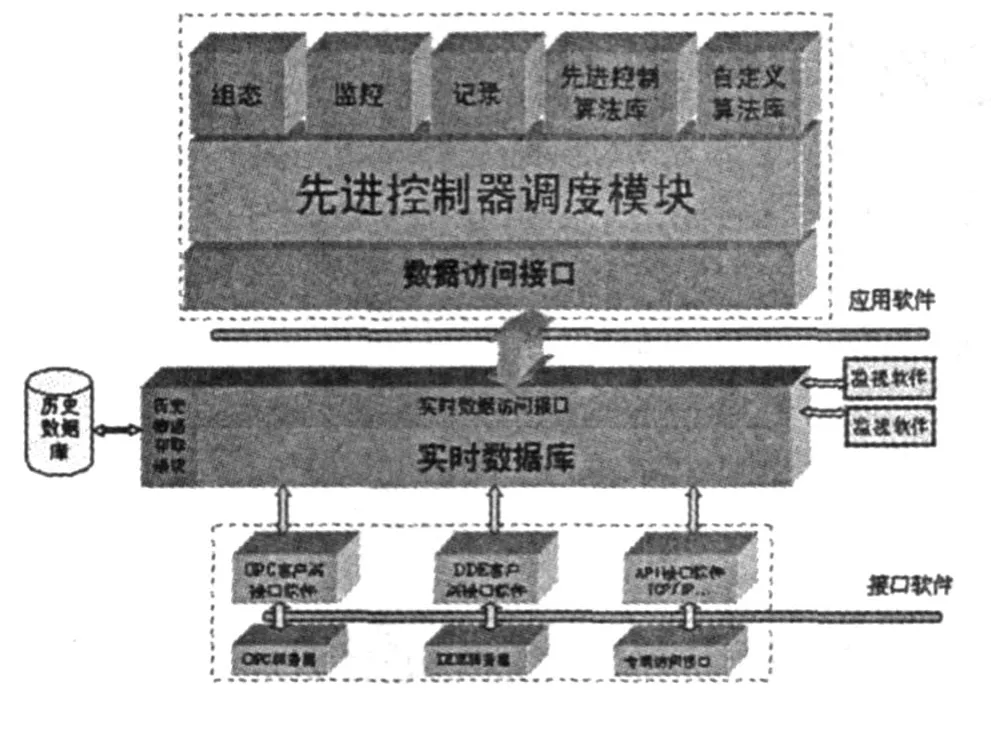

1.1 高级多变量鲁棒预测控制软件APC-Adcon

APC-Adcon采用计算机、网络通讯、工业自动化、技术管理等领域先进成熟的技术并保持关键技术领先,在结构体系上采用先进的分布式多层组件化应用体系,提供分布式软件结构和分布式应用结构,现已在催化裂化、连续重整、PTA、PX等重点炼油、石化和化工装置中得到广泛应用,是多变量过程先进控制的最佳商品化工程软件产品之一。基于COM的组件化先进控制软件的结构如图2所示。

图2 APC-Adcon先进控制软件结构原理

从图2可看出,先进控制器的每一个功能模块作为控制器的标准件,分别包装不同的先进控制算法和功能,且与程序设计语言无关,可以实现即插即用。且根据现场需求,控制装置必须与先进控制算法一一对应,组件化的框架恰好满足了这种需求,而且简化了编程,极大的增加了控制系统的稳定性。

1.2 先进控制系统平台ESP-iSYS-A

ESP-iSYS-A由核心实时数据库、应用组件、组态组件等模块组成,是实现先进控制、软测量、工艺计算和过程模拟优化的基础数据平台,可提供以下功能:

1)统一、完整的实时数据采集;

2)强大的数据处理和整合功能;

3)有效的数据分析和数据管理功能;

4)可靠的二次开发工具,支持自定义控制器的实施。

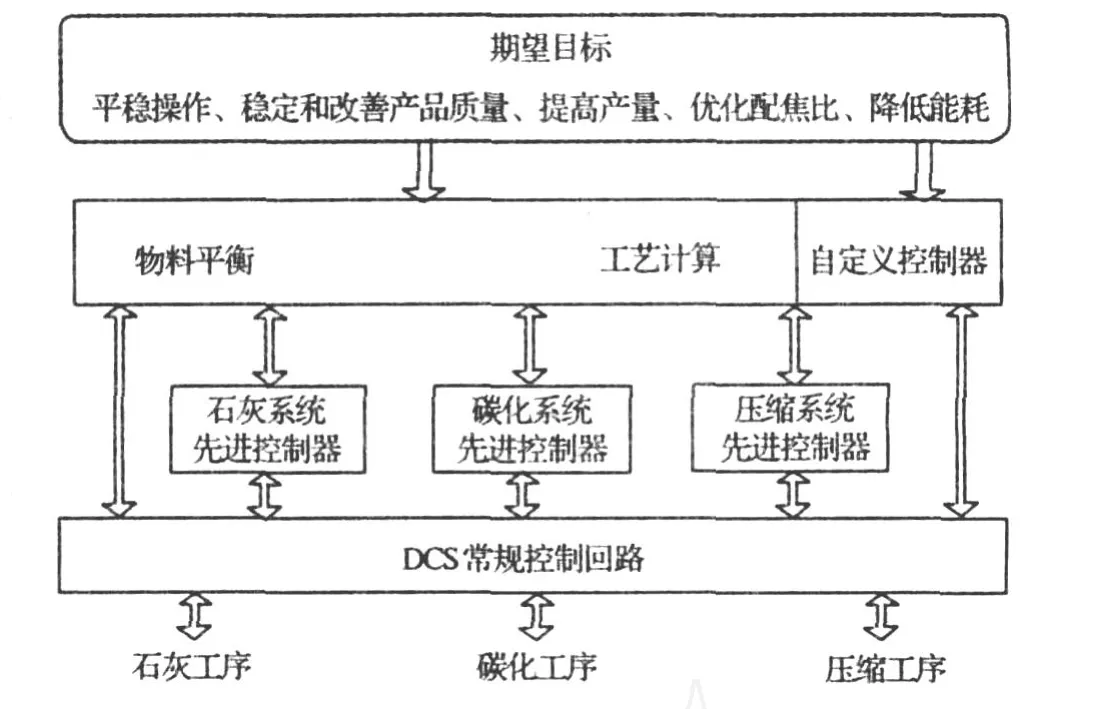

2 先进控制方案

海化纯碱老系统设计3个APC-Adcon控制器以控制纯碱生产过程中的石灰窑、碳化塔和压缩机装置,Ⅰ石灰系统控制器,下设石灰工序控制器;Ⅱ碳化系统控制器,下设碳化工序控制器;Ⅲ压缩系统控制器,下设压缩工序控制器。它们之间的联系通过物料平衡、工艺计算等来体现。针对装置的特殊要求,基于自定义控制器技术为石灰窑、碳化塔和压缩机装置制定了特殊的控制和优化策略。先进控制系统控制方案的总体框架如图3所示。

图3 控制方案的总体框架

3 先进控制应用效果分析

海化纯碱生产过程先进控制系统——石灰窑先进控制系统、碳化塔先进控制系统、压缩机先进控制系统投运后效果显著,主要表现在如下几个方面:

·先进控制系统根据设定目标值实时自动调节相关参数,降低了操作人员的劳动强度,并大大减少了人为调节所带来的干扰;

·先进控制系统使各装置的运行参数趋向平稳,波动范围减小;

·先进控制系统根据并联生产装置的运行工况进行生产负荷协调,既充分发挥出各装置的潜力,又平衡了各装置的工况;

·先进控制系统通过平稳装置的各项运行指标,使石灰石有效分解率、窑气浓度及碳化转化率保持在较高的水平。

·先进控制系统通过实时调节压缩机的转速,满足碳化工序对清洗气、中段气、下段气的实时需求,降低了劳动强度,平稳了生产。

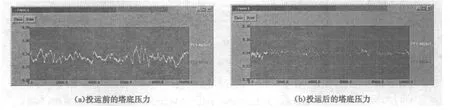

下面简要说明碳化塔在先进控制系统运行前和运行后的运行状况:

碳化塔的中部温度、塔底压力是碳化操作的重要指标,这些参数直接反映出碳化塔的运行是否平稳,转化率是否达到要求。因此,控制好这些运行指标是优质高产的前提。图4是先进控制系统投运前后的碳化塔塔底压力的变化情况比较。

在纯碱生产过程装置上实施先进控制有效地克服了干扰和滞后影响,大大提高了装置的自动化水平,统一了操作人员的操作方法,减轻了操作人员的劳动强度,稳定了装置工艺参数的平稳性。在保证装置工况良好的情况下,实现产量最大化,品质最优化。先进控制系统操作简单,控制效果良好,深受工程技术人员和操作人员的欢迎。

图4 先进控制系统投运前后的碳化塔塔底压力变化情况比较

4 结 语

随着纯碱生产的自动化水平的不断提高,实施先进控制和优化后,解决了常规控制中不能解决的各种难题,在一定程度上能满足人们对生产过程的安全、高效、优质、低耗的要求,取得了可观的经济效益。今后我们将继续围绕提高纯碱生产的自动化程度和整个纯碱厂的信息化水平而努力。

TQ 114.161;TP 311

B

1005-8370(2010)04—17—03

2010-06-07

陈洪涛(1969—),毕业于山东工业大学自动化仪表专业,工程师。现任山东海化股份有限公司纯碱厂仪表车间主任。