DCS 集散控制系统在石灰工序的应用

邓晓青

(广东南方碱业股份有限公司 计量控制部,广东 广州 510640)

技术讨论

DCS 集散控制系统在石灰工序的应用

邓晓青

(广东南方碱业股份有限公司 计量控制部,广东 广州 510640)

介绍了石灰车间3台石灰窑由原来的PLC控制改为DCS控制系统的总体设计方案,对称重仪终端如何与DCS通讯的技术难点加以重点介绍。其研究对新建石灰窑的控制系统很有意义。

DCS;通信;去皮;净重;提前量;联锁控制

广东南方碱业股份有限公司采用的是氨碱法制纯碱,生产纯碱的主要原料二氧化碳(惯称窑气)和石灰乳均通过石灰石与焦炭混合在石灰窑内煅烧获得。本厂有3台石灰窑,单台石灰窑日处理能力可达近千吨石灰石。以往采用带触屏的PLC控制,随着信息化的不断发展,现已全部改为DCS控制。

1 工艺流程

从原料场来的石灰石、无烟煤筛分后经带式输送机送至石灰石仓和无烟煤仓。石灰石及无烟煤分别由仓底卸出,往石灰石加料器及无烟煤加料器分别送入石灰石秤、无烟煤秤进行称量。上料时料斗运行到窑底,借自身的重量压下压杆,通过机械联锁,使石煤料斗老虎嘴闸门开启,称量后的石、煤经混合溜槽进入上料斗,上料斗上行10 s后,石煤加料器再次启动加料。上料斗经卷扬机沿轨道牵引到窑顶,平衡砣下到底部通过机械联锁打开放料阀,使混合料进入钟帽旋转料斗。上料斗下行动5 s,由DCS控制布料器按6点布料,使旋转料斗转动到给定的位置停下。上料斗运行到窑底压下压杆,通过机械联锁开启钟帽,使混合料经分石均匀撒入窑内。

石灰窑炉系统有相当数量的配套设备,以配合石灰窑正常运作,如对物料起均匀作用的布料器,运送窑炉反应生成物的出灰运灰系统。

2 石灰窑DCS集散控制系统

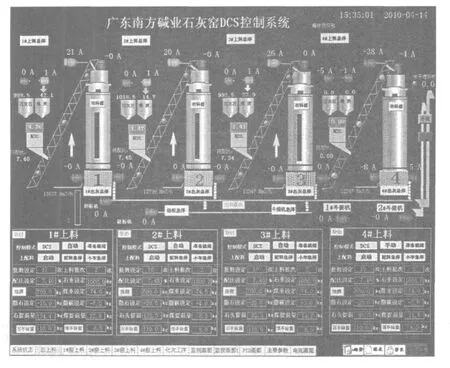

由于石灰石与焦炭的混合比例是否恰当,是影响石灰窑工艺质量至关重要的因素。物料中焦炭含量比例过少,会造成石灰石分解不充分,窑气供应不足,石灰乳质量下降;石灰石生料含量过低,而焦炭含量过高,不但浪费原料,而且会使石灰石未来得及化学分解已被过量的焦炭燃烧产生的高温烧熔并累积在窑底形成极坚硬的烧结物,造成严重的生产事故。因此,石灰窑操控的好坏直接影响窑气的产量和品质以及能耗和设备的寿命。由于原有的PLC控制设备只带触摸屏,操作很不方便,系统独立无联网,数据不能远传。而且控制模块不能冗余、不能带电热插拔,出故障要停机才能检修,无法适应连续生产的要求和企业信息化的管理。我们充分利用现有的基础平台,改用计算机DCS系统(见图1),实现石灰窑的集中优化控制,解决了石灰工序对整个生产的瓶颈制约。

3 系统的控制方案

石灰工序DCS系统配置3台操作员站,各站之间以100M快速工业以太网连接,系统网络冗余配置,现场控制站的电源、主控单元冗余配置。软件设计方面,以现场手动控制、主控室手动控制和主控室自动控制并存的方式,并设置各种联锁保护。各窑独立控制,配料、上料控制是3套独立的控制系统。即使某一台窑发生故障,也不会影响另外2台窑的工作。

主控操作画面实现窑炉物料的称量、配料、送料、出灰、运灰等配套设备的手动和自动的联锁控制。

图1 石灰窑DCS控制系统

3.1 控制模式(见图2、图3)

1)就地控制:当选择“就地”方式,计算机不能操作,要到现场操控。

2)DCS控制:当选择“DCS”方式,计算机可手动控制和自动控制。

手动控制:按上行,到顶限位自动停;按下行,到底部限位自动停。

自动控制:输入批次、石重、配比设定,显示“准备就绪”后按启动。

煤设定重量=石设定重量×设定配比/100

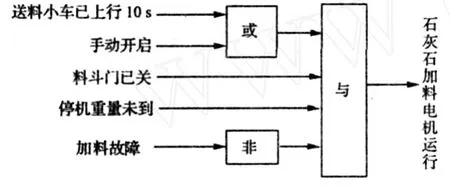

3.2 配料上料系统联锁自动控制(如图4)

石灰石与焦炭按设定的重量与两者比例进行配料,单次配料时间不超过20 s,配料完成后,首次按启动,延迟10 s后送料小车从中间的总停位置开始下行,到底部停车进料开关,通过机械连动,称量后的石和煤经混合放料进送料小车,延时12 s,小车上行;上行10 s后启动加料器,小车到达窑顶停车倒料开关停止,并自动倒料,小车停12 s后开始下行;下行5 s后启动布料器布料,布料器每次运行时间按程序设计的6点布料,即0.5、7、14、21、28、35 s,送料小车每下行1次按1点布料的动作规则运行。配料、进料、送料、倒料、布料各动作相互协调,按程控自动完成。不断循环,直到上料次数等于设定批次,小车到达中间总停位置停下。

图4 配料上料系统联锁自动控制过程

图5为石灰石加料器控制逻辑图:

图5 石灰石加料器控制逻辑图

图6为焦炭加料器控制逻辑图:

图6 焦炭加料器控制逻辑图

窑的下料料斗门的开合动作是由送料小车机械联动的方式实现,利用料斗门开合时反映在物料称量重量上的关系,每次开始下料前判断料斗重量即可知道料斗门是否关闭,一般未关好时会出现较大的负数,与经验设置的撒料参数作比较,小车上行后,老虎嘴未合好重量会小于撒料设定则示作撒料。这样就能自动判断加料过程是否正常。一旦异常将终止加料,并发出报警,提示操作人员进行故障处理,避免大量的物料撒落,保证系统加料过程的安全。其控制逻辑如图7:

图7 石(煤)撒料联锁动作控制逻辑图

4 称重仪与DCS的通讯

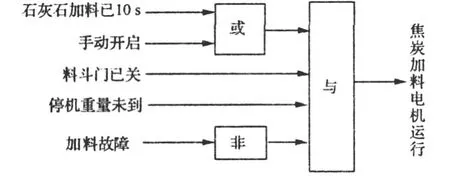

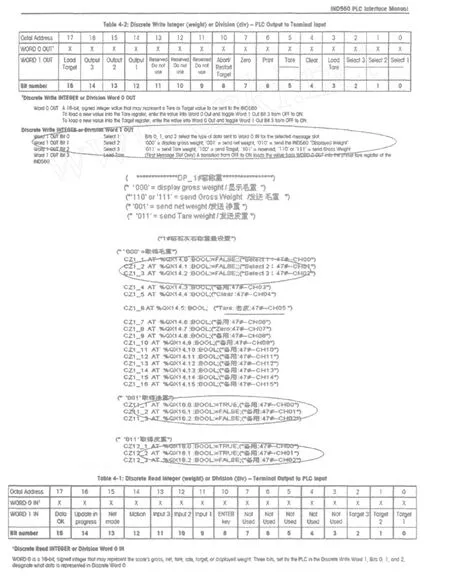

我们对现有的石、煤称重系统进行技改,增加6台IND560(见图8)梅特勒——托利多公司最新推出功能强大、性能优越的称重控制终端,1#、2#窑在18#站,3#窑在19#站。称重终端选用PROFIBUS–DP通讯方式与DCS连接。由于PROFIBUS–DP是一种高速低成本通信,它用于设备级控制系统与分散式I/O通信,使用PROFIBUS-DP可取代4~20 mA信号传输,使数据传送更快,精度更高。

图8 IND 560梅特勒——托利多称重控制终端

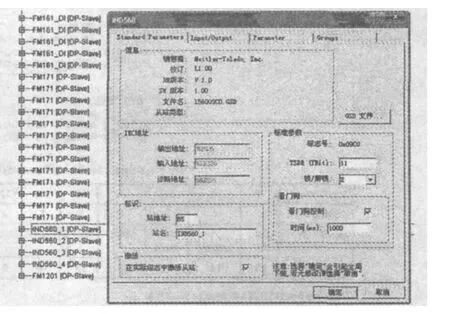

称重仪的数据传输有3种类型:①Divisions以显示分度数传输;②Floating Point以32位浮点数传输;③Integer以16位整型数传输。我们选用Integer以16位整型数传输的类型,计算机发出信号取数,仪表接收到信号发送数据。参照 IND560 PLC Interface Manual(PLC接口手册)编写控制代码。下面以石秤的通信为例(见图9):

图9 石秤通信的编写控制代码

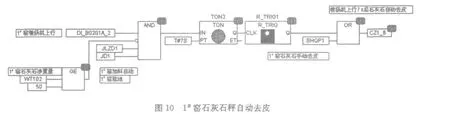

4.1 自动去皮

IND560支持自动去皮功能,通过去皮,可获得物料的净重。程序设计卷扬机上行7 s后由DCS的 CZ1_6和CZ2_6发出信号给石秤和煤秤自动去皮,如图10,图11:

4.2 补码应用

在倒料过程中物料的称重经常会出现负数,如刚倒完料,料斗老虎嘴没关闭好时称重仪就会显示负值。在计算机系统中,数值一律用补码来表示(存储)。主要原因是:使用补码,可以将符号位和其它位统一处理;同时减法也可按加法来处理。求给定数值的补码表示分以下两种情况:

1)正数的补码:与原码相同。如果补码的符号位为“0”,表示是一个正数,其原码就是补码。

图12为运行的程序,第16位的符号位WT102_16为0,表示正数,石净重:_WT102:+2058的补码就是原码0000100000001010。

2)负数的补码:符号位为1,即如果补码的符号位为“1”,表示是负数,那么要把其余位为该数绝对值的原码按位取反;然后整个数加1。

图12 石净重正数补码的运行程序

图13运行程序,第16位的符号位WT102_16为1,表示是负数,后15位,_WT102(石净重):+ 65464的原码 (111111110111000)→按位取反(000000001000111)→加1(000000001001000),-72的补码就是1000000001001000。

图13 石净重负数补码的运行程序

程序中SEL是一个选择运算符,当选择开关为真时(WT102_16=1)则选择负值(-72)输出,其后除2是与称重仪显示相对应作倍数的修正。

5 提前量控制算法

提前量是指料门关闭后空中的飞料。加料设备使用电机带动偏心机构产生振动把物料从料仓添加到料斗,由于加料时有惯性作用,称重时必须在到达设定的目标重量之前,停下料电机。物料目标重量与停止下料时的物料重量之差,就是加料控制中的提前量。

在实施乡村振兴战略“产业兴旺、生态宜居、乡风文明、治理有效、生活富裕”总要求中,“治理有效”占据着基础地位。只有夯实这一基础,才能确保乡村社会充满活力、和谐有序,保障乡村振兴整体目标顺利实现。实现“治理有效”目标的基本方针,就是建立健全自治、法治、德治相结合的乡村治理体系。这就要求农村普法教育由单一法治教育模式,向自治教育、法治教育、德治教育“三教”融合新模式转型。本文拟对这一转型的必要性和内容进行探讨,并结合河北省保定市的普法教育实践,对实现这一转型的基本路径提出一些看法。

物料提前量=物料停机后的重量-物料停机时重量

提前量并非固定不变,受众多因素的影响,如加料系统的运行快慢、物料下落的速度、物料颗粒的大小、物料的黏稠度等因素有密切关系。加料控制中的提前量必须跟随控制系统的实时情况自动进行调整,才能保证称量的准确。

提前量算法模型我们首先对信号采集进行数字滤波的预处理,采用递推平均滤波。递推平均的方法:即第n次采样的N项递推平均值取 n,(n-1),…(n-N+1)次采样值的平均值。

y(n-1)——依此向前递推i项的平均值;

N——递推平均次数。

程序中我们N取5,系统每次计算提前量时都参照之前的下料历史数据,由此获得代表物料下落的速度、颗粒的大小、黏稠的程度等因素的影响系数,自动适应运行环境,获得准确的提前量。刚开机时,预置的提前量初值与实际值不一定接近,但经过几个周期的运行,会自动调整适应运行环境,不用人工修正系统很快就获得准确的提前量。

6 超限、故障联锁保护

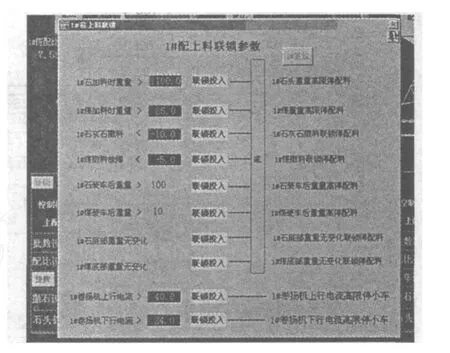

图14是计算机的联锁控制设置画面,操作人员只要点击计算机的“联锁投入”按钮,就能实现故障的联锁保护,根据实际需要还可随时修改控制值。

图14 计算机联锁控制设置画面

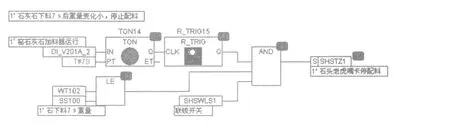

1)小车上行进行配料,配石重量显示没有递增,原因可能是石料斗老虎嘴没关闭好或下料口堵或空仓、电动故障等,需联锁停配料检查处理。程序控制逻辑如图15:

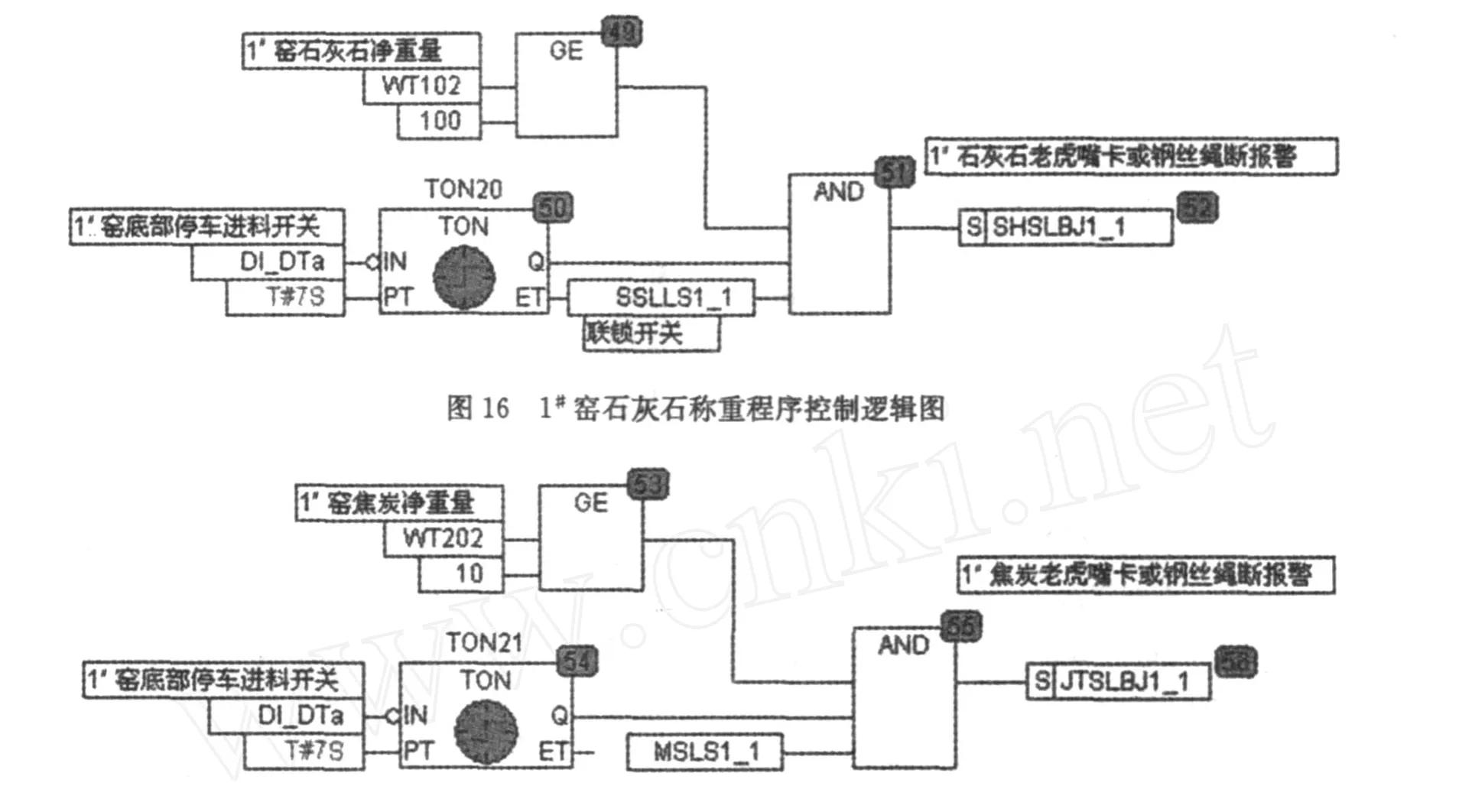

2)料斗压到底7 s后,物料秤重量不变或变化不大,原因可能是有大块物料卡住老虎嘴或钢丝绳断,需联锁停配料。程序控制逻辑如图16、图17:

图15 配上料系统程序控制逻辑图

程序中料斗到底7 s后石灰石的净重与100作比较,焦炭的净重与10作比较是因为到底后就开始倒料,按正常7 s后应该基本倒完,而如果称得石还有100 kg,焦炭还有10 kg,则肯定异常,有可能是上面的原因造成。

图17 1#窑焦炭称重程序控制逻辑图

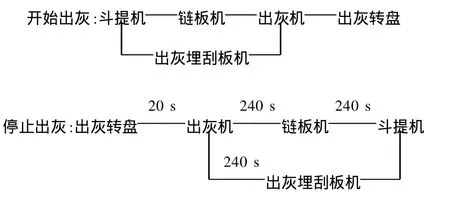

7 出灰联锁控制

图18是出灰控制画面,可实现对运灰系统的控制。

图18 出灰联锁控制

联锁控制方案:

故障时:斗提机停,则全停;链板机停,则出灰机、出灰转盘停。

斗提机和链板机的启动与停止有联动关系,启动斗提机延时5 s后自动启动链板机,停止斗提机会令链板机及后面的设备停止运行。在总控图(见图1)上有操作图标和运行状态的显示,操作和监控十分方便。

综上所述,由于DCS使用了多台计算机分担控制的功能和范围,使处理能力和系统的安全性大大提高。2008年开始进行技术改造,经过我们的不断研究和改进,系统完全达到设计的要求和控制的精度。并能把石灰窑运行数据传送到总调及生产信息网。其研究成果为扩产新建石灰窑的控制系统提供了宝贵的经验。

TP 273;TQ 177.2

B

1005-8370(2010)04—07—08

2010-04-25

邓晓青(1958—),现任广东南方碱业股份有限公司计控部专职工程师。30年来一直工作在第一线,先后主持过多项大型的技改项目和DCS集散控制系统的设计。