复合钻井技术在油田的应用研究

常红梅

(陕西延长石油集团公司延长油田股份有限公司,陕西 延安 716000)

由于受地理条件的限制,延长油田在一个井场有多口定向井已很常见。由于同一井场井位较多,按以前常规钻具组合施工,井眼轨迹控制难度大,起下钻频繁严重地制约了钻井速度,延长了建井周期,影响了经济效益。

复合钻井技术主要采用“PDC钻头+螺杆”钻具组合,利用单点、有线随钻进行轨迹跟踪监测,实现了滑动导向与旋转钻进相结合。在钻进过程中,依据单、多点数据预算井眼轨迹,一旦发现实钻井眼轨迹数据偏离计值时,随时采取相应的钻进措施,确保井身质量符合设计要求[1]。复合钻井技术是大幅度提高钻井速度的主要手段之一,是近几年来机械钻速飞跃的关键技术。随着井下动力钻具性能、型号的完善,再加上适合各种地层的高效PDC钻头的蓬勃发展,复合钻井技术大规模推广应用的时代已经到来.由于受地理条件的限制,延长油田在一个井场有多口定向井已很常见。由于同一井场井位较多,按以前常规钻具组合施工,井眼轨迹控制难度大,起下钻频繁严,严重地制约了钻井速度,延长了建井周期,影响了经济效益。

本论文研究的内容是对延长油田的地质环境、施工设备、钻井工具进行调研,了解复合钻进技术的特点,根据延长油田的实际情况,对钻进方式、钻具组合、钻进参数、钻头等进行优选,以提高延长油田的钻井速度,降低钻井成本。复合钻井硬件设备的发展现状主要由钻头、钻具的研究发展制约。在这里我们主要研究一下PDC(聚晶金刚石复合片)钻头和螺杆钻具。

1 PDC钻头和动力钻具的组合

复合钻井是指在井下钻具组合中,加一动力驱动装置,该装置利用钻井液循环时的动能来驱动钻头高速运转,其转速可以通过钻井液流量的变化在一定范围内进行调整。在复合钻井工艺中,钻头的驱动由地面驱动(转盘驱动或顶部驱动)和地下驱动两部分组成,而且由地下驱动作为钻头的主要动力。

螺杆钻具是按莫诺原理制成的井下动力钻具,采用容积式螺杆液马达(以下简称马达)作为动力机,在性能上具有转速低、扭矩大、易于启动和过载能力强等特点,比涡轮钻具更有优越性,特别适合配用PDC钻头钻井。理论研究表明,螺杆钻具的工作特性主要取决于马达的转子与定子的横截面的过流面积,如不考虑机械效率的影响,通过线型参数设计来增大转子与定子横截面的过流面积,可使马达的每转体积流量、输出扭矩和轴向力(由马达压力降引起的转子轴向力)上升,使钻具的转速、转子与定子间的最大滑速及转子离心惯性力下降,并可使马达对钻井液中颗粒污物的敏感性降低。若减小转子的偏心距,可使万向轴的运动幅度减小,从而可减小万向轴内的应力值。减小偏心距,还会使转子离心力降低,有助于减小钻具的横向振动。这些理论上的研究结果为马达的优化设计提供了依据。然而,螺杆钻具的工作特性不仅是由转子与定子的线型参数决定的,制造和使用方法的因素对螺杆钻具工作特性的影响往往也是不可忽视的.总的来说,螺杆钻具优点在于高扭矩,较高的转速,制造及维护费用较低且易于操作,在同样的功率输出条件下需要更小的不平衡水压力。螺杆钻具的缺点动力部分使用橡胶材料,使得它受温度及钻井液系统中化学药品的限制,然而如今的制造工艺已消除了螺杆钻具的大多数缺点。在仍然保留常规螺杆钻具优点的基础上,新型的高速螺杆钻具已达到或超过了涡轮钻具的钻头转速,并且能可靠的应用于高温高压井和为钻头钻进提供无可匹及的功率[2]。

对于延长油田这种软到中硬地层为主的地层,螺杆钻具依靠着它的优势更加适合适在其使用。

在复合钻井技术中,无论是短半径还是中、长半径水平井,通常应用动力钻具进行井眼轨道控制作业,如造斜、纠斜、扭方位,采用动力钻具还可以实现稳斜钻进。对于水平井段,在高温高压的作用下,岩石硬度大,可钻性变差,机械钻速低,一些泥岩,泥质砂岩也由常压下的脆性向塑性或弹塑性转化,破碎这种地层特别困难。另外钻头破碎岩石的水力及机械能量,由于沿程压耗的增加而降低,从而造成水平部井段的机械钻速大大降低。牙轮钻头的牙齿在这种岩石中破碎起来非常困难。且由于PDC钻头没有滚动部件,使用寿命长,不会形成井下落物,造成井下事故。从而成为防斜钻井、定向钻井海洋钻井和井下动力钻井的高效、经济、安全的优良的钻井工具,成为牙轮钻头强有力的竞争者。

基于PDC钻头的这些优点,近年来在国内外被广泛应用,取得了显著的经济效益。要进一步提高PDC钻头在复合钻井中应用的技术水平,必须加强相关的设计技术的研究,本文将对PDC钻头的优化设计进行初步探讨。

PDC钻头是依靠金刚石的颗粒破碎岩石的钻头。它在低钻压下即可获得较高的钻速和钻井进尺,是石油钻井中广泛使用的一种高效钻头[3]。

动力钻具配合PDC钻头钻井,可以大大地提高机械钻速、降低成本、缩短钻井周期。螺杆钻具的高转速可以为PDC钻头提高切削速度提供井下动力保障。在动力钻具与PDC钻头配合钻井时,首先选择配合较好的动力钻具和PDC钻头,然后根据其性能和要求选择合适的地层。

?

井下动力钻具是指能把钻井液的能量转化为钻井破岩动力的井底钻具,特别是与PDC钻头配合使用将大大地提高钻井速度。此外,由于钻杆不动,可以减少动力消耗,减轻钻具及套管的磨损和破坏;用井下马达钻定向井和丛式井时,能够有效地控制井眼轨迹。基于此,井下动力钻井技术在实际钻井中得到了广泛应用,并取得了显著的经济效益,正愈来愈多地用来取代转盘钻井[4]。

2 应用效果

延长油田PDC钻头总体使用情况:2006 以来年延长油田对钻进技术做了部分调整,原来的牙轮钻头常规钻具逐渐被PDC钻头复合钻具取代。

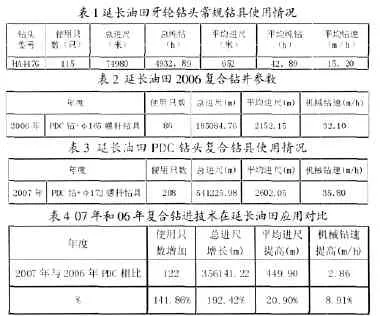

由表1常规钻具与表2 复合钻具(2006年)数据比较,可以看到复合钻具与常规钻具在延长油田应用中,复合钻进的钻速以及平均进尺得到了极大的提高。

尽管如此,复合钻井中还存在问题,螺杆钻具扭矩偏低,钻井参数有待优化。为此,对螺杆钻具参数进一步调整。原来φ165(2006年)螺杆钻具被φ172 7:8 螺杆钻具取代.提高螺杆钻具扭矩。

由表2与表3对比可以看出,2007年延长油田通过对螺杆钻具的调整后,机械钻速由2006年的32.10m/h 提高到2007年的35.80m/h,提高了11.53%。

由表4可以看出,2007年PDC钻头使用量大幅提高,PDC完成进尺达到738589 米,占到总进尺的56.9%。随着各项配套技术的完善,PDC钻头使用水平有较大的提高。

3 结束语

通过对延长油田地质条件的分析,以及对各种钻头钻具优选之后,我们得到了下面一些成果。

3.1 螺杆钻具配合PDC钻头钻井,可以大大地提高机械钻速,降低钻井成本,缩短钻井周期。

3.2 采用螺杆钻具配合PDC钻头钻进方式,首先选择配合较好的螺杆钻具和PDC钻头,然后根据其性能和要求选择合适的地层,钻进应严格遵守螺杆钻具的使用规程,否则会损伤其寿命。

3.3 在螺杆钻具上由原来的φ165 5:6 螺杆钻具更改为φ172 7:8 螺杆钻具,提高了扭矩,使机械钻速提高13.8%。

3.4 通过提高钻井液粘度、细化钻井液维护,提高了钻井液性能,增大泵的排量,最终达到提高经济效益。

[1]刘谦.复合钻井在吐哈油田的应用[J].石油钻探技术,2002,30(2):39-401.

[2]冯定.涡轮钻具的复合钻进技术.石油钻采工艺.2007.19-21.

[3]马保松.PDC钻头的新发展及应用[J].世界地质,1996,15(4):94298.

[4]A 鲁宾斯基.钻井工程进展(第二册)[M].北京:石油工业出版社,1993.42244.