铸造Al-Si合金表面气相沉积TiN薄膜的耐磨性能

谭银元

(武汉船舶职业技术学院科研处,湖北武汉 430050)

耐磨性是衡量材料表面耐用性的一项很重要的性能指标,有文献表明,当前材料约有80%失效是由磨损引起的[18],这给国民经济造成巨大的损失,因此,提高零件表面耐磨性一直是人们致力研究的内容。采用气相沉积技术在材料表面沉积硬质涂层是提高材料耐磨性的重要途径之一,硬质涂层最显著的特点是具有高硬度和高耐磨性,涂层的耐磨性是评估一种硬质涂层优劣的重要指标,关系着镀膜材料的使用寿命,是硬质薄膜材料设计中必须考虑的问题。镀层材料本身的特性是决定耐磨性的根本因素,耐磨性也在一定程度上反映了涂层的硬度和结合力,而且仅在零件的表面或特殊部位获得特殊性能涂层,使基体仍保持原有的组织和成分是一种经济、有效的措施。本文选择ZL109材料为研究对象,采用多弧离子镀技术,在铸造铝合金表面沉积TiN薄膜并对膜的耐磨性能进行研究。

1 试验过程

试验用材料为ZL109,试样规格为:20 mm×10 mm×10 mm,其化学成分如表1。离子镀用靶材为纯度为 99.99%的 Ti靶,靶直径为100 mm,工作气体为工业氮气(纯度为99%)和氩气(纯度为99.99%)。沉积试验在DHD-8型多弧离子镀设备上进行。试验前基体的处理工艺为:粗磨→精磨→镜面抛光→丙酮溶液中超声波清洗两次→无水乙醇脱水→烘干→装炉。

将试样放入真空室内,抽至底真空后,充氩气到5~10 Pa,在工件上加负偏压500~600 V(2~3 min)后升到900 V。使氩气在低压放电的情况下形成淡紫色等离子体辉光,同时在电场作用下,具有高能量的氩离子对工件进行轰击。辉光清洗结束后,氩气降至2 Pa左右,在工件上加900 V负偏压,点燃Ti靶,利用高能量金属离子对基体进行轰击。镀膜过程工艺参数为:

1)烘烤温度约300℃,底真空度:1×10-2~2×10-2Pa;

2)氩气辉光清洗(时间10~30 min气压5~10 Pa负偏压900 V);

3)靶的弧光清洗(时间7-10 min轰击到500℃气压2-4 Pa负偏压900V仅有Ti靶电流80 A);

4)镀钛(时间约1 min负偏压300 V气压2-4 Pa Ti靶电流同沉积氮化钛电流温度550℃);

5)沉积TiN(温度、偏压、沉积时间、溅射时间依据事先的试验设计方案,炉内总压为1 Pa,其中Ar和N2流量比为1:2,Ti靶电流80 A)。

本试验采用WTM-1E摩擦试验仪对镀有TiN膜试样与未镀膜试样进行摩擦磨损试验。试验所用对磨材料是硬度为60.5 H RC,直径为3 mm的GCr15小钢珠。设定载荷为100 g力,转速为200 r/min,回转半径为2 mm。磨损时间分别为1、5、10、15和20 min,然后观察磨痕的形貌和宽度随时间的变化。用型号为NU-2的光学显微镜观察磨痕形貌。

表1 试验用ZL109化学成分(wt%)

2 试验结果

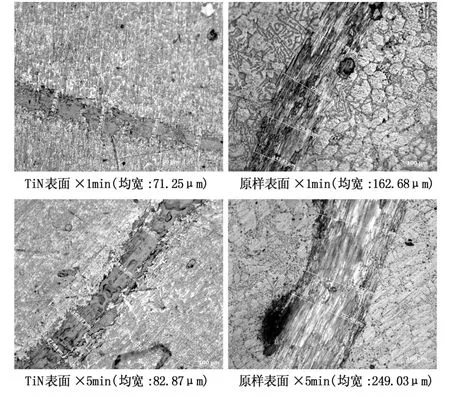

从图1可以看出,TiN膜磨损1min之后的磨痕明显轻微,而且随着磨损时间的延长,磨痕的宽度变化很小。而未镀膜试样随着磨损时间的延长,磨痕逐渐变宽、加深。磨损5min之后的TiN膜磨痕比磨损1min的TiN膜稍深,其磨痕宽度变宽。磨损10min之后的TiN膜,其磨痕相对磨损5min的有所加宽,而且出现了少许的沟槽。磨损15、20min的TiN膜,其磨痕宽度严重加大,而且磨损面上出现了严重的犁沟。

从低倍照片可以看出,未镀膜试样的磨痕宽窄不均,而TiN涂层的磨痕均匀光滑,而且很窄。未镀膜试样最宽的宽度几乎是TiN磨痕的两倍。从高倍照片可看到,未镀膜试样在磨损过程中出现严重的大块疲劳剥落现象,TiN涂层试样在磨痕也显示了少许犁沟,TiN涂层试样磨损后表面平整。

图1 TiN涂层试样与与未镀膜试样磨痕形貌随时间的变化

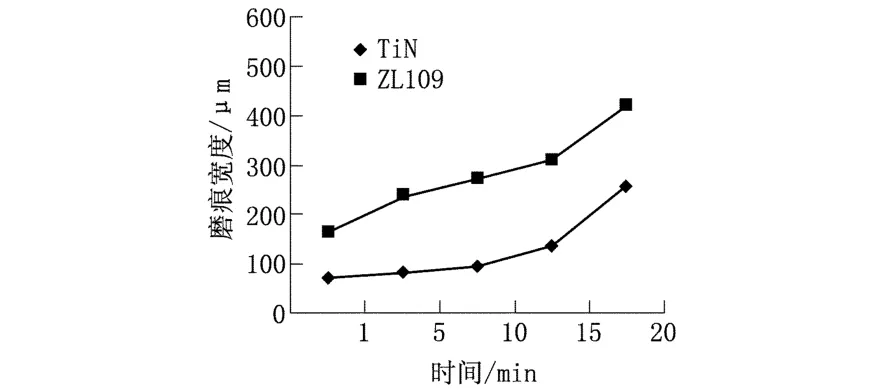

图2为TiN涂层试样与未镀膜试样磨痕大小随时间的变化,可以看出,镀有TiN的试样磨痕宽度从一开始就比未镀膜试样小很多,随着时间的增加,镀有TiN试样磨痕宽度增加幅度也比较小。未镀膜试样磨痕宽度随磨损时间的延长急剧增加,而镀有TiN试样的磨痕宽度在15min后才开始加大。

图2 为TiN涂层试样与未镀膜试样磨痕大小随时间的变化

3 磨损机理分析

根据F.P.鲍登(Bowden)和D.泰伯(T abor)提出的粘着摩擦理论,由于 Gr15钢较硬(HRC63),而铝合金基体较软(HV155),当Gr15钢硬表面在铝基体软表面上滑动时,硬金属上的微凸体压入软表面使之塑性变形划出了沟槽。由此说明未镀试样在一开始就进入了犁沟磨损阶段,而镀有TiN的试样刚开始只是轻微的擦伤。

磨痕变宽的原因实际上是由于磨损接触面积的增大。在未镀试样与钢球对磨过程中,磨擦副切削下来的硬颗粒作为硬质磨料而加大了磨损,磨损去除机制由犁沟转变为微观切削,因此未镀试样在对磨时随时间的延长磨损严重加剧,钢球压入铝基体的深度加深,接触面积变大直接导致了磨痕的变宽。而对于镀有TiN的试样,根据磨痕形貌,试样磨损15分钟,磨痕比较光滑平整,只有少量的剥落,看不到犁沟,磨损机制以粘着磨损为主。这是由于TiN的硬度大,磨擦系数小,当钢珠被磨平之后,再与其发生摩擦时,产生的磨损量很小,所以接触面积变化很小,而且磨痕被越磨越光。当磨损20min时,从磨痕形貌看到,试样已出现了明显的犁沟,说明磨损已进入了微观切削,磨损后期发生的磨粒磨损不仅加快了其自身的磨损,也使GCr15小钢珠的磨损加速,从而磨损接触面积越来越大,磨损加重,磨痕也越来越宽。由以上分析可知,对于未镀试样,与钢球对磨时一开始就进入了犁沟磨损表现出磨痕很宽,磨痕增加副度很大,而镀有TiN的试样刚开始痕宽及增加副度很小是由于粘着磨损的结果。

对于TiN来说,其晶体结构均属于NaCl型,且其晶格常数很相近[21]。但是,Ti在这两种晶体中与最近邻的异类原子所形成的最强键的共价电子数,对于TiN为nA=0.5367。因此,TiN的共价性较强,即Ti、N原子之间形成的共价键能较高,因此,Ti、N原子之间的结合力较强。材料在发生塑性变形时,破坏原来晶体中的共价键配合需消耗一定的能量,并且原来共价键的结合越强,则抵抗变形的能力增加,宏观上就表现为硬度增加,即 TiN膜的硬度高较。硬度越高,塑性变形抗力越大,越不容易在接触点形成焊合,摩擦系数也就越低。另一方面,镀膜后铸铝的表面形成了非金属性质的摩擦面,氮化物的表面层可以抑制摩擦过程中摩擦副之间的粘附、熔附以及由此引起的金属转移现象,从而降低摩擦系数。

4 结 论

在相同的磨损条件下,镀有TiN薄膜的铸造Al-Si合金具有比未镀膜铸造Al-Si合金更优异的耐磨性。未镀膜试样表面由于发生磨粒磨损,在磨损过程中出现严重的微观切削现象;TiN涂层表面以粘着磨损为主,其磨痕存在剥落,并且随着磨损时间的延长,磨损机制由粘着磨损转为磨粒磨损,未镀膜试样的磨痕宽度几乎是TiN磨痕的2倍。

1 1M.L.McConnell,D.P.Dowling,N.Donnelly,et al.The effect of thermal treatments on the tri-biological properties of PVD hard coatings[J].Surf.Coat.T echnol,1999,(116-119):1133~1137.

2 张 清.金属磨损和金属耐磨材料手册[M].北京:冶金工业出版社,1991(1).

3 王 雷,张静浩.耐磨材料及其应用[M].武汉:湖北科学技术出版社,2004.

4 王永康,雷霆权,夏立方.Ti0.5Al0.5N涂层的抗高温氧化行为[J].材料工程,2001(1):12~14.