液氯气化节能工艺的优化

王利,吴建杨

(南通江山农药化工股份有限公司,江苏南通226006)

液氯气化节能工艺的优化

王利,吴建杨

(南通江山农药化工股份有限公司,江苏南通226006)

介绍了氯气气化节能装置及其优化方案,并对优化前后的节能效果进行了分析。

氯气;液氯;节能;气化

在氯碱生产中,氯气液化消耗冷量,液氯气化需要热量,将这2个过程结合起来使能量充分利用,将达到节能降耗目的。南通江山农药化工股份有限公司结合技术改造,对液氯气化节能工艺进行了探索。

用温度比液氯高的原氯做为热源,与液氯进行热交换,得到由液氯气化的氯气,同时降低原氯温度,其中一部分达到液化温度变成液氯。这一过程可以通过氯气节能器实现。

1 国内在氯气液化、气化节能方面的现状

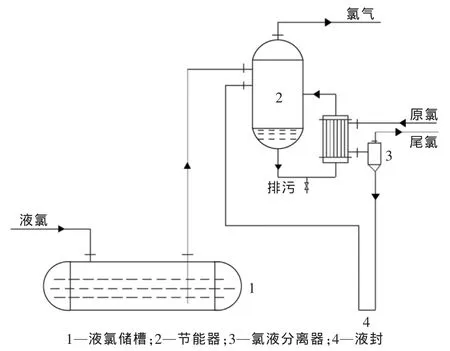

(1)利用原化工部组织编写的《氯碱生产技术》一书介绍的液氯热交换器,制造相应的液氯可节约能量40%,其优点是单位面积气化量大,缺点是流程比较复杂,为湿式气化,存在三氯化氮积聚风险,需要定期排污,损耗一定量的液氯,且排污过程易发安全事故,流程示意见图1。

国内氯碱企业有将低压氯气液化所释放出的热量通过制冷介质氟利昂提供给液氯气化使用,有效地改善了能源利用状况。

2 改造前液化及气化工艺现状及能耗分析

2.1 工艺流程概况

图1 外加热式带气化室的液氯气化工艺简图

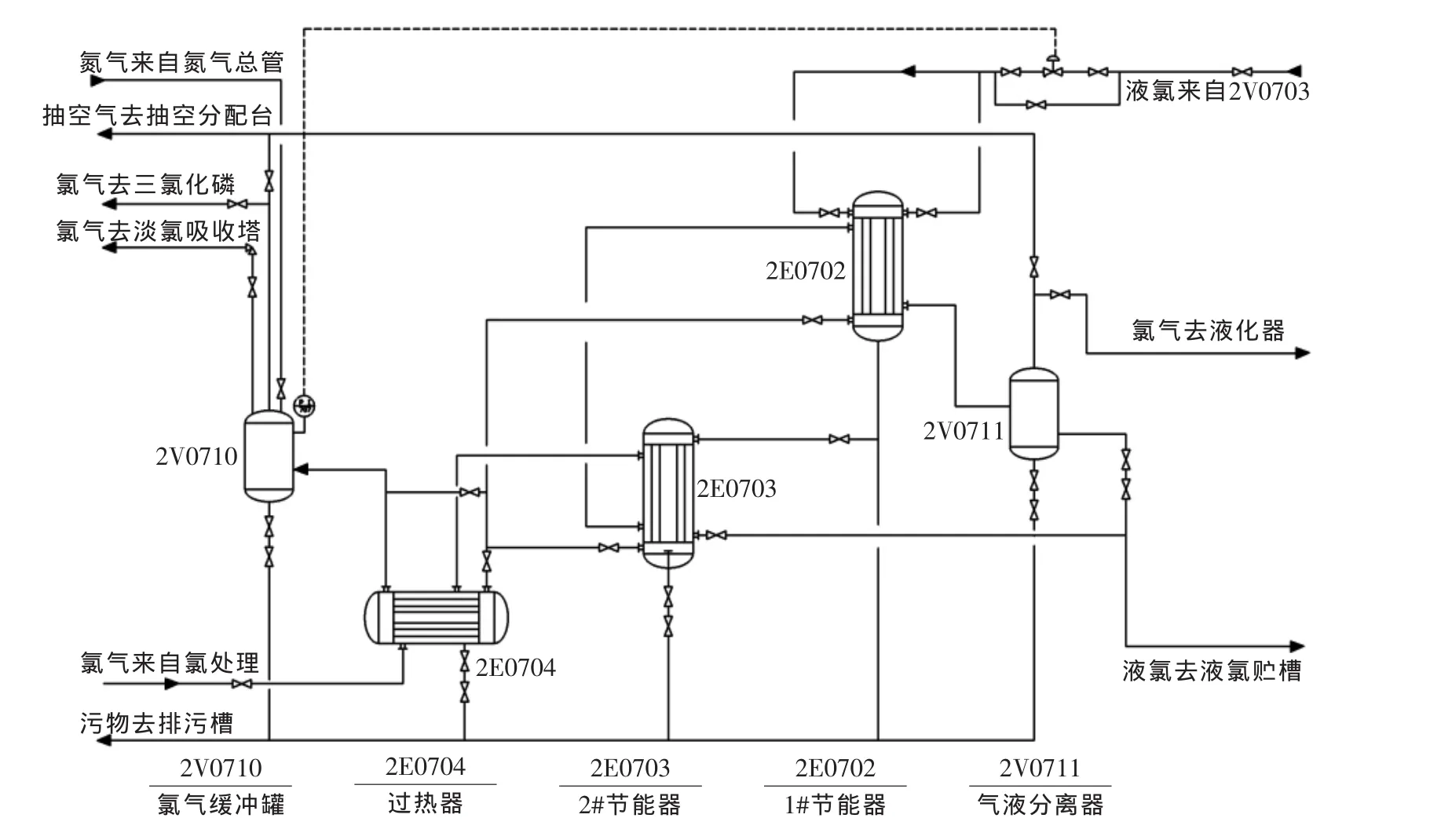

该公司16万t/a离子膜烧碱二期工程于2008年12月投入运行,液氯产量12.6万t/a(15.75 t/h,按8 000 h计算)。经压缩后0.45MPa左右的氯气用液化器和溴化锂机组6℃的冷冻水进行热交换,液氯进液氯贮槽,尾气去合成盐酸。因下游产品三氯化磷生产工艺要求高纯度氯气,必须通过液氯气化才能达到要求,采用热水加热干式气化工艺路线,气化量为6 t/h,气化工艺流程图见图2。

2.2 能耗分析

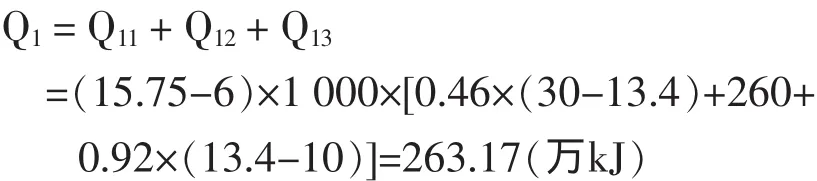

原氯液化及三氯化磷所需液氯气化总能耗为:

图2 液化及热水气化工艺流程简图

式中:Q1为原氯液化所需冷量;Q2表示液氯气化所需热量;P表示制冷所需电耗;Q11为氯气液化显热;Q12表示氯气液化潜热;Q13表示液氯过冷所需冷量;Q21为液氯气化显热;Q22表示液氯气化潜热;Q23表示气氯过热所需热量。

(1)氯气液化显热计算(以下均以每小时计算)

氯气压缩后运行压力约0.45MPa,温度30℃左右,氯气纯度99%,对应的比热容约为0.46kJ/(kg·℃),液化温度约13.4℃。

Q11=0.46×15.75×1 000×(30-13.4)=12.03(万kJ)

(2)氯气液化潜热

对照上述条件,潜热为260.40 kJ

Q12=15.75×1 000×260=409.50(万kJ)

(3)液氯过冷所需冷量

此时液氯的比热约为0.92 kJ/(kg·℃),液氯和冷冻水温差按照4℃考虑。

Q13=0.92×15.75×1 000×(13.4-10)=4.93(万kJ)

所以Q1=Q11+Q12+Q13=426.45(万kJ)

(4)液氯汽化显热

三氯化磷需要的氯气送出压力为0.12MPa左右,正常用量约6 t/h,对应的气化温度为-15℃,液氯气化潜热为277 kJ/kg。

Q21=0.22×6×1 000×[10-(-15)]=3.3(万kJ)

(5)液氯气化潜热

Q22=6×1 000×277=166.20(万kJ)

(6)气氯过热所需热量

气化器运行循环热水温度40℃左右,出口氯气和热水的温差按照10℃考虑,对应的氯气比热容约为0.46 kJ/(kg·℃):

Q23=0.46×6×1 000×[30-(-15)]=12.42(万kJ)

所以Q2=Q21+Q22+Q23=181.92(万kJ)

(7)制冷所需电耗

根据原氯液化所需理论冷量426万kJ,考虑冷损及氯处理等工序用冷负荷,溴化锂制冷机组(制冷量627万kJ,6℃上水)需2台同时运行,溴化锂溶液泵2×(0.75+1.5)kW,冷冻水需2×55 kW+1×132 kW的循环泵运行,循环水流量约1 000m3/h,对应的循环水泵约为220 kW,2台机组运行负荷按照80%考虑。

P=[2×(0.75+1.5)+2×55+1×132+220]×80%= 373.2(kW·h),折134.16(万kJ)

所以总能耗为Q=Q1+Q2+P=742.53(万kJ)

3 改造后工艺流程及能耗分析

3.1 工艺流程概况

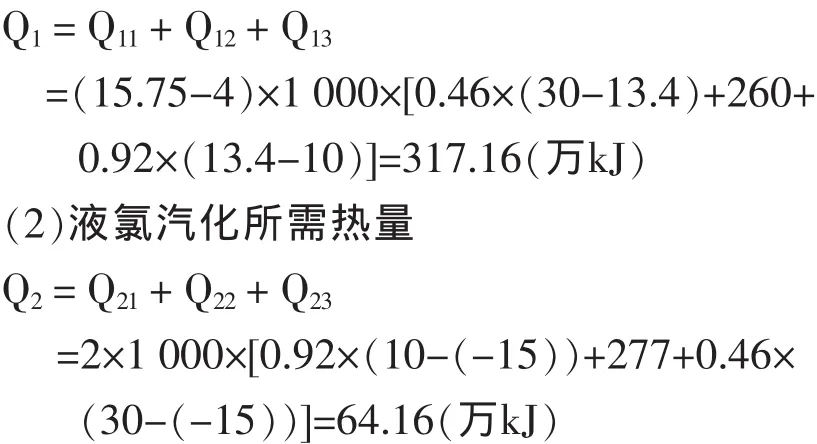

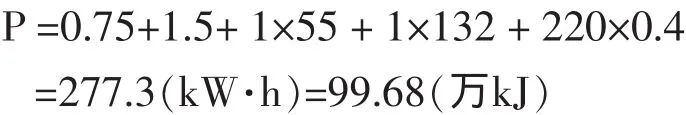

来自液氯储槽的液氯在压差的作用下,通过调节阀后进入1#、2#液氯节能器、过热器的管程与来自氯气压缩的氯气逆向换热,气化后压力约0.12MPa的氯气进入氯气缓冲罐,送三氯化磷使用,氯气、液氯进入气液分离器后,液氯进液氯储槽,未液化的气氯进液化器进一步液化后进液氯储槽。原有的液氯热水气化装置继续使用,作为节能器的补充。正常生产运行时,节能器负荷约4 t/h,热水气化器负荷约2 t/h。氯气节能器工艺流程图见图3。

3.2 能耗分析

图3 氯气节能器工艺流程简图

在氯气节能器投入运行后,液氯和气氯充分进行热交换,特别是液氯减压所释放出的冷量和相变潜热得到了充分利用,热水气化器负荷减至2 t/h,有4 t/h左右的氯气在节能器液化,减少了溴化锂制冷机组的负荷,因此总能耗同比节约。

(1)氯气液化所需冷量

因节能器投用,氯气液化所需冷量降低,1台溴化锂机组能够满足生产要求,根据氯碱线用冷冻水流量需要,需1×55 kW+1×132 kW冷冻水泵运行,机组循环水量减少500m3/h,机组运行负荷按照80%考虑。

所以改造后总能耗为:Q=Q1+Q2+P=117.0(万kJ)

3.3 运行后存在的问题

节能装置投运后,运行比较稳定,也起到了很好的节能效果,但是也发现如下问题。

(1)2#节能器底部封头结霜

在节能器逐步提升产量,超过4 t/h后发现了此现象,这说明2#节能器底部氯气过冷或者存有液氯,进行排污操作时确认积存液氯。试车时恰逢冬天,环境温度较低,因为没有足够的热量,一旦存有液氯,就很难气化。这样就存在三氯化氮积聚,并有达到浓度后爆炸的隐患。当时生产上采取了增加排污频次,并在2#节能器底部封头用蒸汽伴热管加热等措施,暂时缓解了这一问题。

出现此问题的根本原因是2#节能器传热推动力不足,液氯在1#节能器经过减压后,释放出大量的冷量,并能在列管成膜,得到壳程热量气化并释放潜热,使壳程氯气降温并有部分液化,因此热交换在1#节能器循环高效进行,少量未气化的液氯进入2#节能器后不能有效成膜,无论是壳程氯气还是管程液氯都很难有相变产生,因此液氯在底部封头积聚。

(2)进节能器液氯量受限

由于上述问题的存在,进入节能器的液氯量受到限制,不能超过4 t/h,1#节能器的换热面积得不到充分利用,仍有2 t/h的液氯需要用热水气化,也无法使壳程氯气进一步降温液化。

4 节能装置的优化及能耗分析

4.1 节能装置的优化

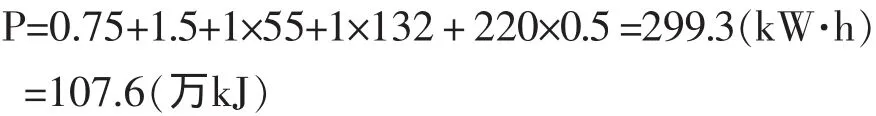

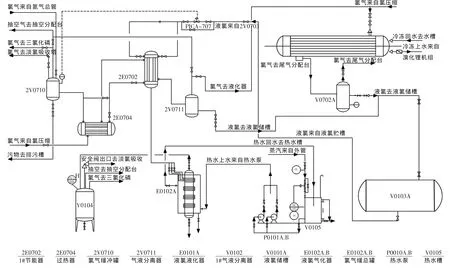

为了彻底解决节能装置存在的问题,结合现场情况讨论,决定对原节能气化装置和热水气化装置进行整合,取消2#节能器,所有的液氯进入1#节能器,使液氯和氯气充分进行热交换,将少量没有气化的液氯利用位差进入热水气化装置全部气化,2套气化装置的氯气并入总管供三氯化磷使用。优化后工艺流程见图4。

该流程的优点:(1)气化系统不存在三氯化氮积聚问题,消除三氯化氮爆炸风险;(2)所有三氯化磷用的液氯可全部进入1#节能器,换热面积得到充分利用,减少液化用冷量;(3)所有液氯通过压力调节阀控制,供氯压力稳定。

4.2 能耗分析

(1)氯气液化所需冷量。

(2)液氯气化所需热量。因1#节能器设计的换热面积足以保证6 t/h的液氯气化量,因此正常运行时,热水气化站仅起到把关作用,把极少量液氯气化并过热,所需热量基本可以忽略不计。这一点从实际生产运行情况已经得到验证。

(3)制冷所需电耗。因节能器效果得到充分利用,氯气液化所需冷量进一步降低,减少1台液化器,机组运行负荷按照60%考虑:

所以优化后总能耗为Q=Q1+Q2+P=362.85(万kJ)

5 节能效果分析及探讨

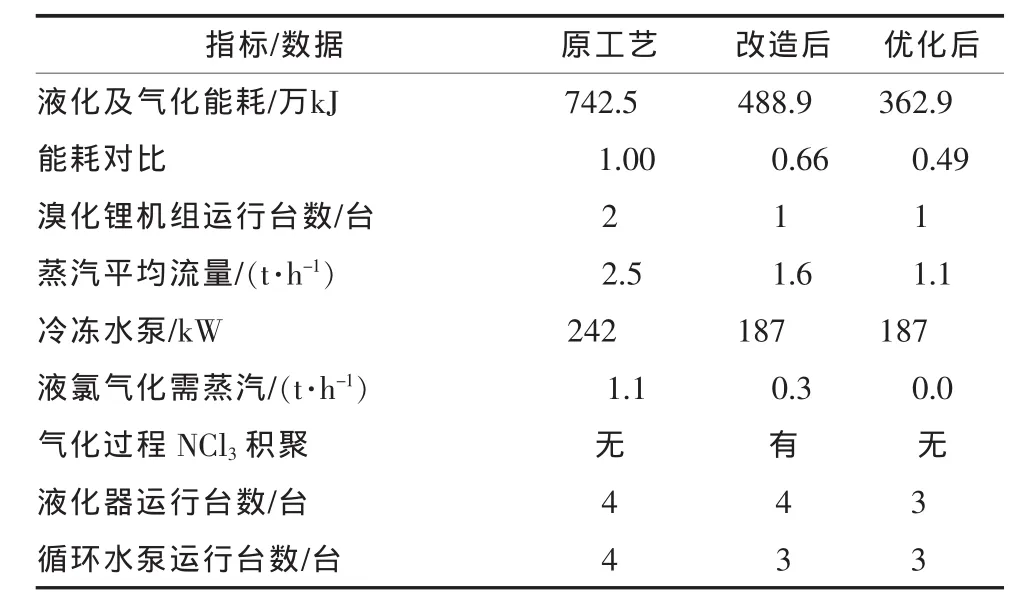

5.1 3种工艺能耗及技术指标对比

根据上述流程对比及能耗分析,结合生产实际运行情况,整理数据见表1。

图4 节能装置优化后工艺流程简图

表1 工艺改造前后能耗对比

5.2 安全可靠性分析

在原有液氯热交换器模型的基础上,结合公司生产实际,实施节能装置改造,实现干式气化,并通过改造消除三氯化氮积聚问题,减少液化器运行台数,提高了装置本质安全度。

5.3 经济效益分析

(1)从表1能耗对比可以看出,采用氯气节能装置,能耗是原工艺路线的64%,经优化后,能耗进一步降低,仅为原工艺的48%。

根据生产实际运行数据计算,装置优化后同比节约情况如下。

(1)溴化锂机组蒸汽节约:(2.5-1.1)×8 000 h× 100.0=1 120 000(元/a);

(2)减少冷冻水泵运行台数节约:(242-187)× 8 000 h×0.5=220 000(元/a);

(3)热水气化装置节约蒸汽:(1.1-0.0)×8 000× 100.0=880 000(元/a);

(4)减少循环水泵运行台数节约:(4-3)×220× 8 000 h×0.5=880 000(元/a);

(5)合计节约310万元/a。

6 结论

在实行节能汽化装置技术改造后,氯气生产成本得到明显降低,解决了三氯化氮积聚问题,经济效益和安全效益明显提高,并且随着下游产品三氯化磷用氯量的增加,节能气化装置将发挥更大的作用。

[1]氯碱生产技术(上册)[M],化工部化工司,1985:360-361.

[2]王世荣等,浅谈氯气液化系统技改运行情况[J],中国氯碱,1999(1):27-28.

[3]王武等,高纯氯气生产过程中能量的循环利用[J],中国氯碱,2009(8):29-30.

[4]氯碱工业理化常数手册[M],北京,化学工业出版社,1989:337-343.

Optim ization ofgasification of chlorinegas

WANG Li,WU Jian-yang

(Nantong Jiangshan Agrochemical&ChemicalsCo.,Ltd.,Nantong,226006.China)

The energy-saving device of chlorine gasification and its optimization program was introduced, and the energy savingefficiency beforeand afteroptimizationwasanalyzed.

chlorine gas;liquid chlorine;energy-saving;gasification

book=24,ebook=245

TQ083+.4

B

1009-1785(2010)11-0024-04

2010-04-14